1

Изобретение относится к области обработки металлов давлением с ультразвуком и может найти применение в инструментально-штамповом производстве, например, для съема отштампованных поковок с глубоким профилем рабочей фигуры с деформирующего инструмента.

Известен способ разъединения сочлененных деталей, например, пресс-формы и внедренного в ее полость мастер-пуансон, путем приложения статического усилия и наложения ультразвуковых колебаний на детали.

Известный способ позволяет уменьшить под действием ультразвуковых колебаний силы контактного трения на поверхности контакта сочлененных деталей, например, инструмент-поковка. Но в ряде случаев этого снижения трения недостаточно для съема изделия, поскольку контактируемые поверхности инструмента и поковки колеблются с одинаковой амплитудой смеш,ения, одинаковой частотой и в одной фазе.

В этом случае извлечение инструмента из гравюры после ее штамповки может привести к механическим повреждениям и вызвать неточность размеров, например, при

2

штамповке прецизионных мастер-матриц пресс-форм с глубиной гравюры 30-35 мм и точностью размеров в пределах 5 мкм (без технологических уклонов).

Целью изобретения является устранение повреждений при разъединении деталей.

Поставленная цель достигается тем, что по предлагаемому способу на разъединяемые детали осуществляют наложение ультразвуковых колебаний разной частоть, совмещая при этом пучности волн колебаний.

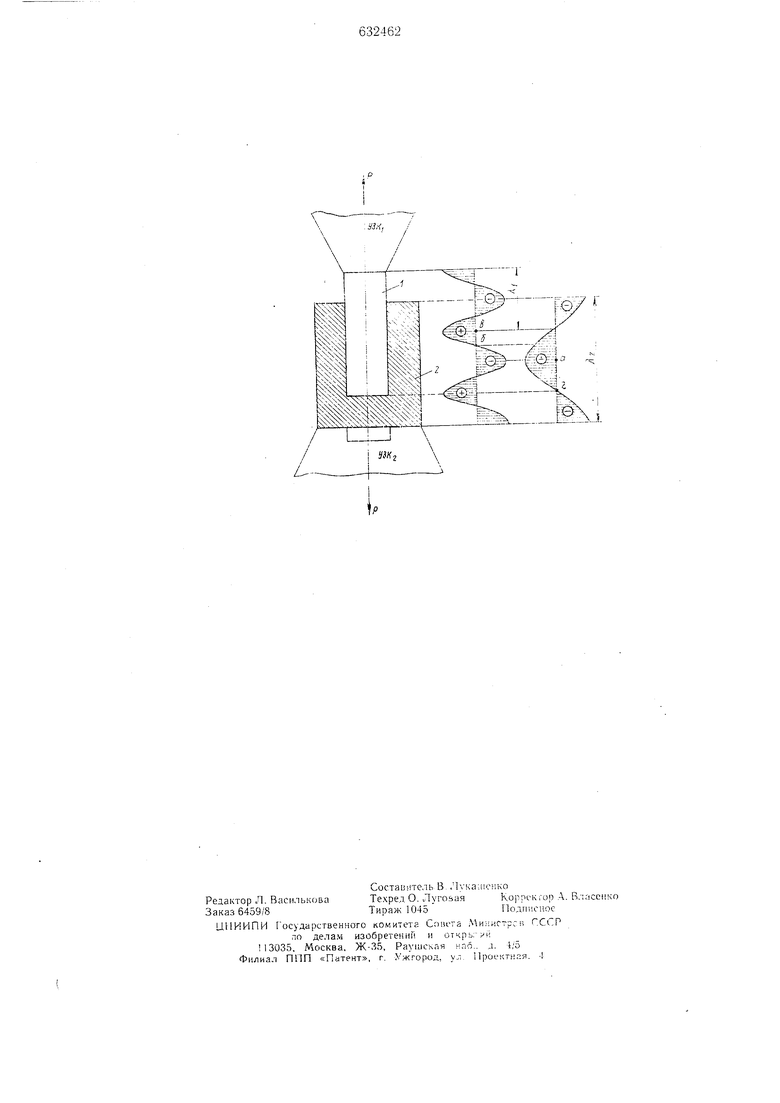

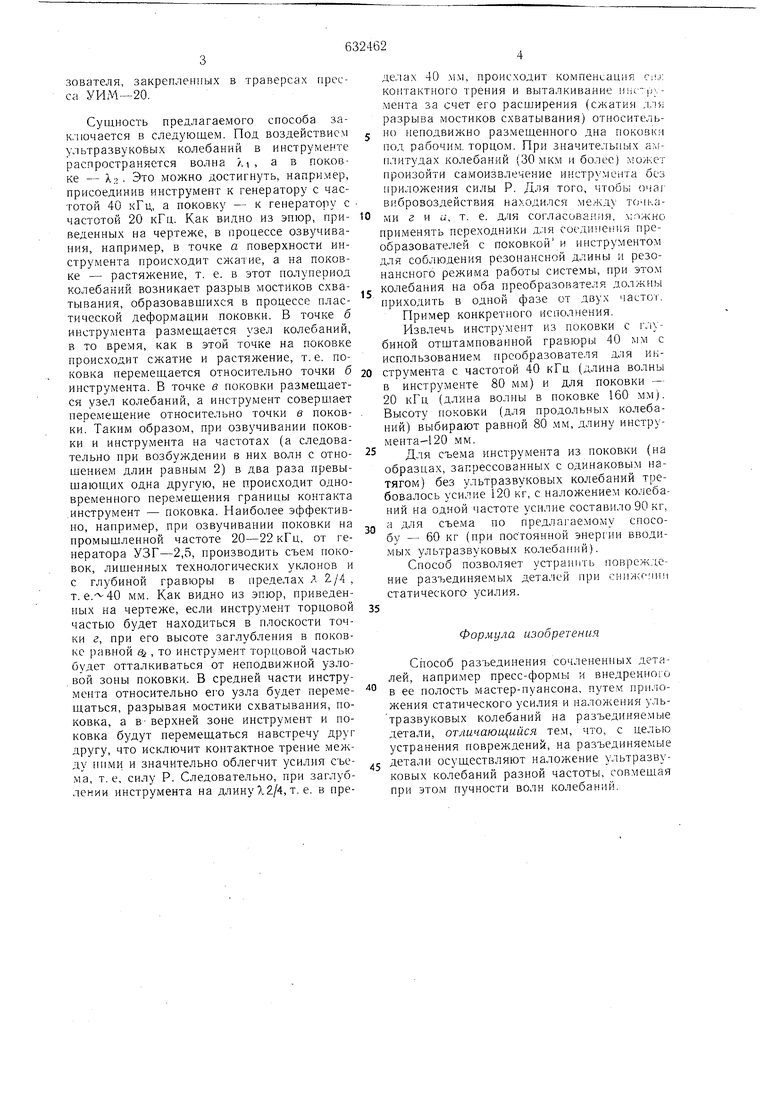

На чертеже изображена схема осуществления предлагаемого способа.

В качестве разъединяемых деталей представлены инструмент 1 и поковка 2, а также приведены эпюры колебаний распространяющихся в инструменте и поковке, соответственно с длинами волн -Я и -2.. Инструмент и поковка соединены с преобразователями ультразвуковых колебаний (УЗК), при этом длина волны преобразователя, соединенного с инструментом, в два раза меньше длины волны, возбуждаемой другим преобразователем в поковке. Извлечение инструмента из поковки осуществляют под действием силы Р, растягивая два преобра3зователя, закреплю иных в траверсах прссса УЙМ-20. Сущность предлагаемого способа заключается в следующем. Под воздействием ультразвуковых колебаний в инструменте распространяется волна /и, а в поковке - л7 . Это можно достигнуть, например, присоединив инструмент к генератору с частотой 40 кГд, а поковку - к генератору с частотой 20 кГц. Как видно из эпюр, приведенных на чертеже, в процессе озвучивания, например, в точке а поверхности инструмента происходит сжатие, а на поковке - растяжение, т. е. в этот полупериод колебаний возникает разрыв мостиков схватывания, образовавщихся в процессе пластической деформации поковки. В точке б инструмента размещается узел колебаний, в то время, как в этой точке на поковке происходит сжатие и растяжение, т.е. поковка перемещается относительно точки б инструмента. В точке в поковки размещается узел колебаний, а инструмент соверщает перемещение относительно точки в поковки. Таким образом, при озвучивании поковки и инструмента на частотах (а следовательно при возбуждении в них волн с отнощением длин равным 2) в два раза превыщающих одна другую, не происходит одновременного перемещения границы контакта .инструмент - поковка. Наиболее эффективно, например, при озвучивании поковки на промыщленной частоте 20-22 кГц, от генератора УЗГ-2,5, производить съем поковок, лищенных технологических уклонов и с глубиной гравюры в пределах я 2/4 , т.е. мм. Как видно из эпюр, приведенных на чертеже, если инструмент торцовой частью будет находиться в плоскости точки г, при его высоте заглубления в поковке равной в2 , то инструмент торцовой частью будет отталкиваться от неподвижной узловой зоны поковки.. В средней части инструмента относительно его узла будет перемещаться, разрывая мостики схватывания, поковка, а В верхней зоне инструмент и поковка будут перемещаться навстречу друг другу, что исключит контактное трение между ними и значительно облегчит усилия съема, т. е, силу Р. Следовательно, при заглублении инструмента на длину 7 2/4, т. е. в пределах 40 мм, происходит компенсация cnj: контактного трения и выталкивание ш-.с-чучмента за счет его расширения (сжатия д. т я разрыва мостиков схватывания) относительно неподвижно размещенного дна поковк.ч под рабочим, торцом. При значительных а плитудах колебаний (30 мкм и более) может произойти самоизвлечение инструмента без приложения силы Р. Для того, чтобы очаг вибровоздействия находился между точками г и U, т. е. для согласован.пя, .:пжно применять переходники для соединения преобразователей с поковкой и инструментом для соблюдения резонансной длины и резонансного режима работы системы, при этом колебания на оба преобразователя должны приходить в одной фазе от двух частот. Пример конкретного исполнения. Извлечь инструмент из поковки с глубиной отщтампованной гравюры 40 мм с использованием преобразователя для инструмента с частотой 40 кГц (длина волны в инструменте 80 мм) и для поковки - 20 кГц (длина волны в поковке 160 мм). Высоту нокоБКИ (для продольных колебаний) выбирают равной 80 мм, длину инструмента-120 мм. Для съема инструмента из поковки (на образцах, запрессованных с одинаковым натягом) без ультразвуковых колебаний требовалось усилие 120 кг, с наложением колебаний на одной частоте усилие составило 90 кг, а для съема по предлагаемому способу - 60 кг (при постоянной энергии вводимых ультразвуковых колеба п-1Й). Способ позволяет устранить повреждение разъединяемых деталей при сип/юг-пии статического усилия. Формула изобретения Способ разъединения сочлененных деталей, например пресс-формы и внедренного в ее полость мастер-пуансона, путем приложения статического усилия и наложения ультразвуковых колебаний на разъединяемые детали, отличающийся тем, что, с целью устранения повреждений, на разъединяемые детали осуществляют наложение ультразвуковых колебаний разной частоты, совмещая при этом пучности волн колебаний.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления изделий с фасонной полостью | 1989 |

|

SU1668004A1 |

| Способ ультразвуковой сварки и устройство для его осуществления | 1982 |

|

SU1093454A1 |

| Штамп для деформирования | 1976 |

|

SU583861A1 |

| СПОСОБ ОБРАБОТКИ ЛИСТОВЫХ МАТЕРИАЛОВ | 1972 |

|

SU337220A1 |

| Способ термической обработки инструмента для ультразвуковой сварки | 1982 |

|

SU1024513A1 |

| Устройство для получения ленточныхСпиРАлЕй из пРОВОлОКи | 1979 |

|

SU844112A1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ МЕТАЛЛИЧЕСКОЙ ТРУБЫ | 2006 |

|

RU2303742C1 |

| СПОСОБ АКУСТИЧЕСКОЙ ОБРАБОТКИ БАНДАЖА И КОЛЕСНОГО ЦЕНТРА ПРИ СБОРКЕ КОЛЕСНОЙ ПАРЫ | 2014 |

|

RU2565446C1 |

| Способ ультразвуковой механической обработки | 1982 |

|

SU1068236A1 |

| Способ термической обработки инструмента для ультразвуковой сварки | 1976 |

|

SU594189A1 |

Авторы

Даты

1978-11-15—Публикация

1977-05-04—Подача