Изобретение относится к литейному Производству, преимущест&енно к составам дна изготовления литейных стержней и форм, отверждаемым под возгюйствием тепла.

Известны смеси для литейных стержней, соцержашие огнеупорный наполнитель, карбамишго-фурановуто смолу и катализатор l

Однако эта сглесь ухудшает санитарногигиенические условия в литейном цехе.

Наиболее близкой к описываемому изоб ретению по технической CJTHHOCTH и дост№. гаемому резул1Лату является смесь, содержаишя огнеупорный наполнитель, связующеекарбамидно-формальдегидную смолу марки У КС, кислый катализатор и воду (2,

Однако эта смесь не обеспечивает достаточную прочность стержней и форм после отверждения и также ухудшает санитарно-гигиенические условия труда в литейном цехе.

Целью изобретения является повышение прочности смеси после отверждения и улучшение санитарно-тигиенических условий труда в литейном цехе,

Это достигается тем, что в качестве кислого катализатора отвернсдевия смесь содержит водорастворимый продукт яарояиза древеснаы, обработанный 27 О%няой соляной кислотой до рН 2,,8, а ее ингредиенты взяты П;ри следующем соотношении, вес. %4 Связующее - карбамидно-формальдегидиая смола марки УКС 1,О-1,0 Кислый катализатор -водорастворимый продукт пиролиза древесины, обработанный 27-30%-ной соляной кислотой до рН-2,7-3,80,1-О,4 Огнеупорный наполнитель Остальное.

Водорастворимый продукт пиролиза древесины содержит 65% фенолокйслых продуктов и 35% углеводных продуктов, выпускается Ветлужским лесохимическим комбинатом по ТУ ОП-53-76, После обработки 27-30%-ной соляной кислотой до рН 2,,8 в течение 15-20 мин готовый катализатор представляет собой однородную жидкость темно-кфичневого цвета, имеющую вязкость 12О-.25О сек (tro ВЗ-4).

Величина рН катализатора в пределах 2,7 - 3,8 является оптимальной. При указанных пределах рН досткгается наиболее высокая скорость отверждения смесй 1фи нагревании с сохранением удовлетворитель ной живучести смеси. При меньшей величине рН катализатора живучесть смеси реэко падает, а при большей - замедляется отвержаение смеси.

Технология приготовления смесй йакл чаотся в следующем.

В ква рцевый песок вводят катализатор и перемешивают 2. мин, после чего добавляют карбамвдно-формальдегишую смолу и перемешивают еще 2 мпн.

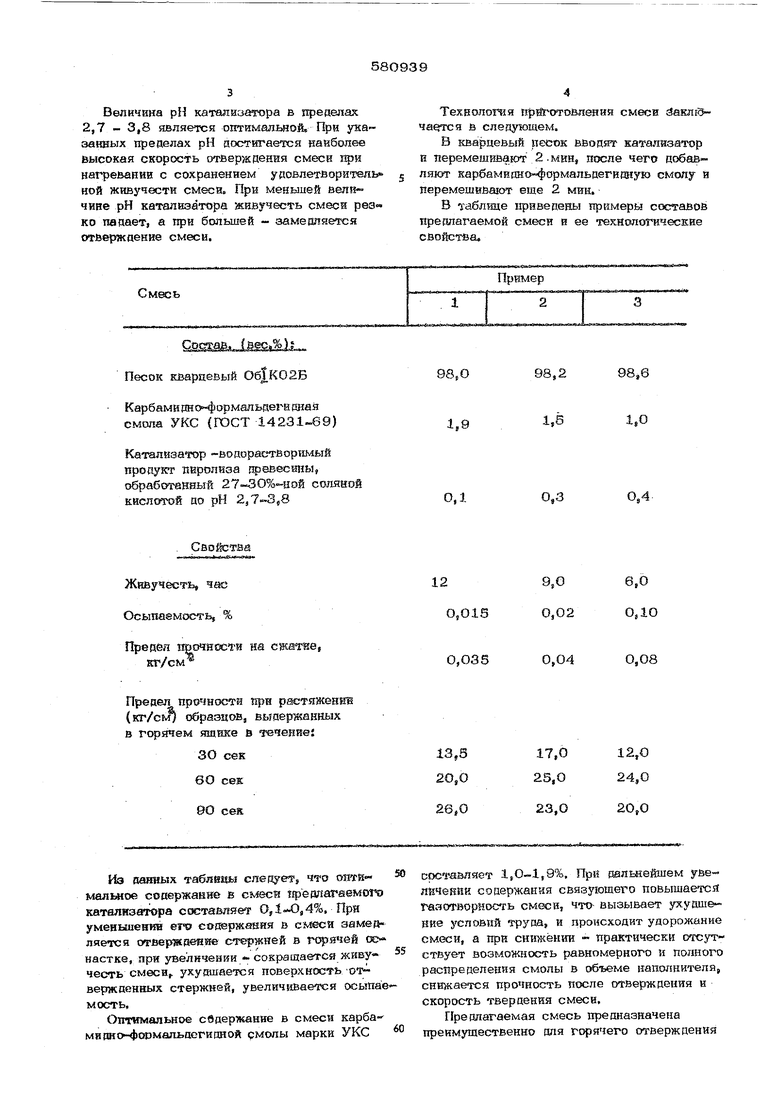

В таблице нраве цены примеры составов предлагаемой смеси и ее технологические свойства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Холоднотвердеющая смесь для изготовления литейных стержней и форм | 1975 |

|

SU544496A1 |

| Холоднотвердеющая смесь для изготовления литейных стержней и форм | 1978 |

|

SU845326A1 |

| Холоднотвердеющая смесь для изготовления литейных стержней и форм | 1980 |

|

SU942859A1 |

| Смесь для изготовления литейных стержней и форм теплового отверждения | 1977 |

|

SU738745A1 |

| Холоднотвердеющая смесь для изготовления литейных стержней и форм | 1978 |

|

SU764828A1 |

| Способ получения мочевино-фенолформальдегидной смолы | 1978 |

|

SU895998A1 |

| Холоднотвердеющая смесь для изготовления литейных форм и стержней | 1979 |

|

SU854549A1 |

| Смесь для изготовления литейных стержней и форм в нагреваемой оснастке | 1983 |

|

SU1121087A1 |

| Катализатор для стержневых смесей горячего отверждения на основе карбамидных карбамидофурановых смол | 1982 |

|

SU1068204A1 |

| Способ приготовления песчано-смоляных смесей для литейных стержней | 1976 |

|

SU577079A1 |

G isiiJlfi sMl..

Песок кварцевый Об|К02Б

Карбамида о формальдеги иная смола УКС (ГОСТ 14231-69)

Катализатор -водорастворимый npoayser пиролиза древесины, обработанный соляной кислотой до рН 2,7-358

, Свойстве

М1.аад-дга йшД «ьадИ1а

Живучесть, чгк;

ОсЫПа8М ЮТЬ, %

Прейбл прочности на кг/см

Предел прочности при растяжевш (кг/сь образной, выдержанных в горячем ящике в «геченкег

ЗО сек 6О сек

9О сек ife данных таблицы следует, что онтималыюе совержанне в смесй гфедгшгаемогчз катализатора составляет O,i--Oj4%, При уменьшении его содержания в смеси замедляется атверждеййе стержней в оснастке, при увеличении - сокращаегтся живучесть смеси ухудшается поверхность ОТ-вержденных стержней, увеличивается сх;ыпае мость. Оптимальное свдержанне в смеси карбамидно-фоомальдегидной дмолы марки УКС

98,2

98,0

98,6

1,0

1,6

О,1О,3о, 4

9,0

6,0 ОДО 0,02

0,04

0,08

17,0

12,0 24,0 25,О

23,О составляет 1,О-1,9%. Пр15 дальнейшем увеличении соцержания связующего повышается гааотворйость смеси, что вызывает ухудшение условий труда, и происходит удорожание , а при снижении - практически отсутствует возможность равномерного и полного распредепенйя смолы в объеме наполнителя, снижается прочность после отверждения и скорость твердения смеси. Предлагаемая смесь предназначена преимущественно для горячего т верждения и в сравнекин с известной имеет повышенну прочность при растяжении после отверждени в горячем яшике примерно в раза, Снижение расхода связующего в 2-3 ра за и исключение керосина из смеси позволяют значительноулучшить санитарнс Гигне ннческие условия труда в литейюм цехе. Уменьшение количества вводимых в смесь компонентов позволяет упростить т-ехноло гию приготовления cMecHi За счет уменыления расхода связующего сиййсается стоимость смеси. Формула изобретения Смесь Ш1Я литейных стержней и форм, включающая огнеупорный наполнитель, св зукяцее - карбамидмо-формальдегидную смо лу марки УКС, кислый катализатор отверждения н воду, отлнчающаясн тем что, с целью повышения Прочнос1й после отверждения и улучшения .санитарно-гигне нических условий труоа, в качестве кислого катализатора отвержценип смесь соцержш воцорастворимый продукт пиролиза древеснньь обработанный 27 30%--ной соляной до рН 2,7-3,8J а ее И тредие -пъ1 взяты при следующем соотношении, вес.%: Связующее карбамндно-формальдегидная смола марки УКС ,- Кислый каталиаат-ор -- водо растворимый продуит п.тролиза древесины, обработаннь - 27;-0%-ной соляной кислот-ий до рН 257-3,8ОД-О,4 Огнеупорный наполнительОсталытое, Источники кяформации, принятые во .M мание при эксперткае: йзготовпенкк форм и стержнейг oi-Bepx-cдающахся при контакте с модельной оснасткой, MaiepaejTb семйнара М. МДНТП, 197.1, с. 103. 2, Л{гтейнре производство ,М., 1973, М 7, с, 85,

Авторы

Даты

1977-11-25—Публикация

1976-07-15—Подача