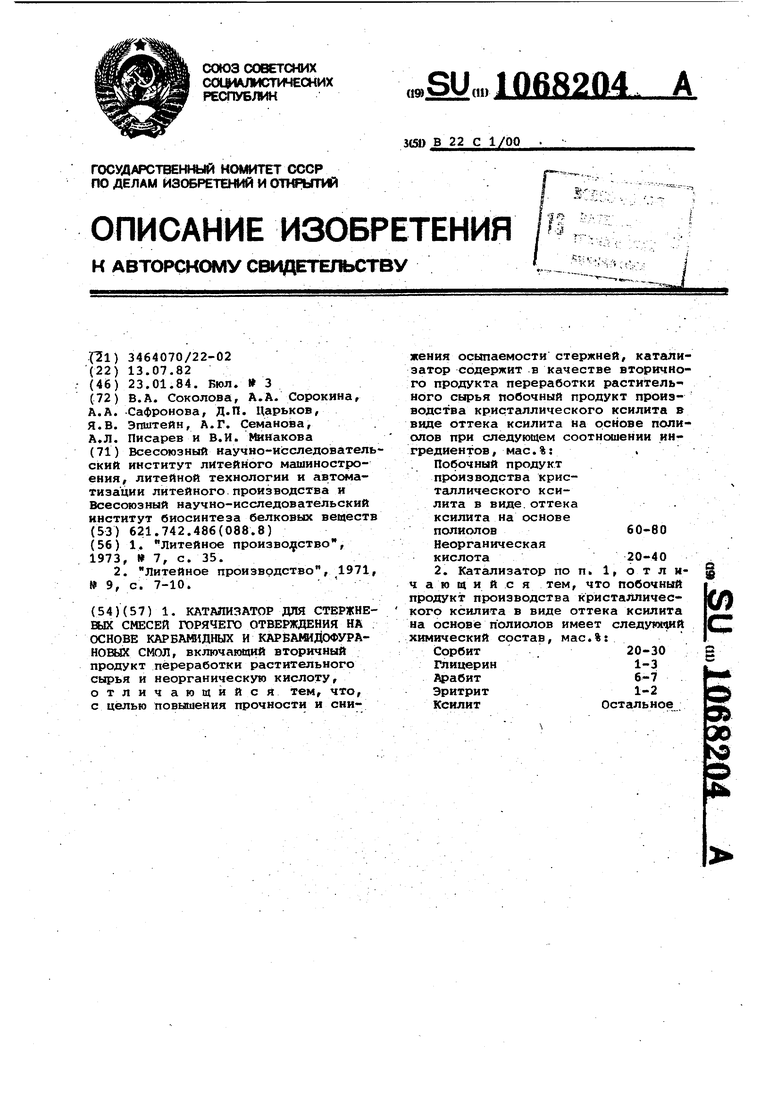

Изобретение относится к литейному производству и может выть исполь эовано при изготовлеиии литейных стержней, отверждаемых в нагреваемой оснастке на основе карбамидных и карвамидофурановых смол. Известны катализаторы для изготовления смесей горячего отвержде41ИЯ с к арбами дными смолами - органи ческие и неорганические кислоты: щавелевая, ортофосфорная и соляная 1 , . Однако эти катализаторы не обеспечивают требуемой скорости отверждения модифицированных карбамидных смол, не оказывают, заметного влияни на повыиение прочностных свойств от вержденных стержней, изготовленных из смесей на карбг1мидных немодифицированных смолах. Наиболее близким по технической сущности и достигаемсялу результату к изобретению является катализатор ЛСФ (ТУ 6-05-1367-76) для стержневы смесей горячего отверждения f2}, включающий вторичный продукт пере.работки растительного сырья - сульфатно-спиртовую бражку или барду и-ортофосфорную кислоту при.следующем соотнесении ингредиентов, мас. Сульфитно-спиртовая барда75-85 Ортофосфорная кислота15-25 Известный катализатор использует ся в стержневой см :си в количестве 0,5% при содержании связующего кар.бамидно-формальдегидной смолы, моди (фицированной фуриловБм спиртсм (КФ-.90), в количестве 2,5%. Однако известный катализатор, ус коряющий отверждение стержневых сме сей на основе карбамидных смол, не оказывает заметного влияния на повы шение прочности модифицированных карбамидных смел и снижает механическую прочность стержней на карбамидных смолах. Цель изобретения - повышение проч« HocTh и снижение осыпаемости стержней. Поставленная цель достигается тем, что катализатор для стержневых смесей горячего отверждения на основе карбамидных и карбамидофурановых смол, включавмций вторичный продукт переработки, растительного сырья и неорганическую кислоту, содержит в качестве вторичного продукта переработки растительного сырья побочный продукт производства кристаллического ксилита в виде оттека ксилита на основе полирлов при следующем соотношении ингредиентов, масо%; Побочный продукт производства кристаллического ксилита в виде оттека ксилита на основе полиолов60-80 Неорганическая кислота20-40 При этом побочный продукт производства кристаллического ксилита в виде оттека ксилита на основе полиолов имеет следующий химический состав, мас„%; Сорбит30-20 Глицерин1-3 /фабит7-6 Эритрит2-1 КсилитОстальное Полиолы состоят из углеводородных радикалов и гидроксильных групп с линейной структурой. Структурные формулы основных полиолов, входящ} х в состав оттека ксилита, следующие:

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения связующего для изготовления литейных стержней и форм,отверждаемых в оснастке | 1981 |

|

SU990400A1 |

| Эмульсионное связующее теплового отверждения для изготовления литейных стержней и форм | 1987 |

|

SU1496899A1 |

| Холоднотвердеющая смесь для изготовления литейных стержней и форм | 1975 |

|

SU544496A1 |

| Смесь для изготовления литейных форм и стержней | 1987 |

|

SU1482747A1 |

| Смесь для литейных стержней и форм | 1976 |

|

SU580939A1 |

| Холоднотвердеющая смесь для изготовления литейных форм и стержней | 1982 |

|

SU1036429A1 |

| Связующее для изготовления литейных форм и стержней и способ его получения | 1980 |

|

SU923048A1 |

| Комплексный отвердитель для изготовления литейных стержней и форм из холоднотвердеющих смесей преимущественно с карбамидными смолами | 1983 |

|

SU1088862A1 |

| Холоднотвердеющая смесь для изготовления литейных стержней и форм | 1978 |

|

SU845326A1 |

| Холоднотвердеющая смесь для изготовления литейных форм и стержней | 1983 |

|

SU1080912A1 |

1. КАТАЛИЗАТОР ДЛЯ СТЕРЖНЕВЫХ СМЕСЕЙ ГОРЯЧЕГО ОТВЕРЖДЕНИЯ НА ОСНОВЕ КАРБАМ1ДНЫХ И КАРБАМ ЙОФУРАНОВШ СМОЛ, включающий вторичный продукт переработки растительного сырья и неорганическую кислоту, отличающийся тем, что, с целью повышения прочности и снижения осыпаемости стержней, катализатор содержит в качестве вторичного продукта переработки растительного сырья побочный продукт производства кристаллического ксилита в виде оттека ксилита на основе полиолов при следующем соотношении ингредиентов, мае. %: . Побочный продукт производства кристаллического ксилита в виде, оттека ксилита на основе полиолов60-80 Неорганическая кислота20-40 2. Катализатор по п. 1, о т л ич а ю ц и и с я тем, что побочный (Л продукт производства кристаллического ксилита в виде оттека ксилита с на основе полиолов имеет следук 1и1й химический состав, мас.%: Сорбит . 20-30 Глицерин1-3 Арабит6-7 9 9 Эритрит1-2 Ксилит Остальное эо О г. 1

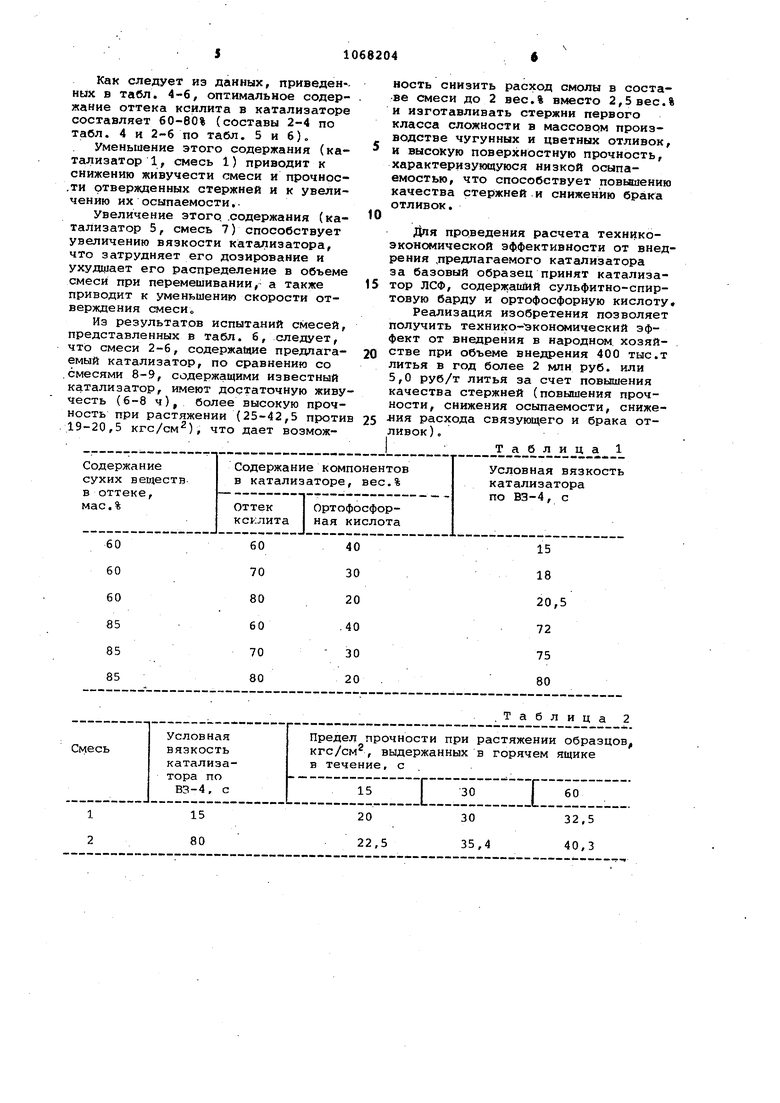

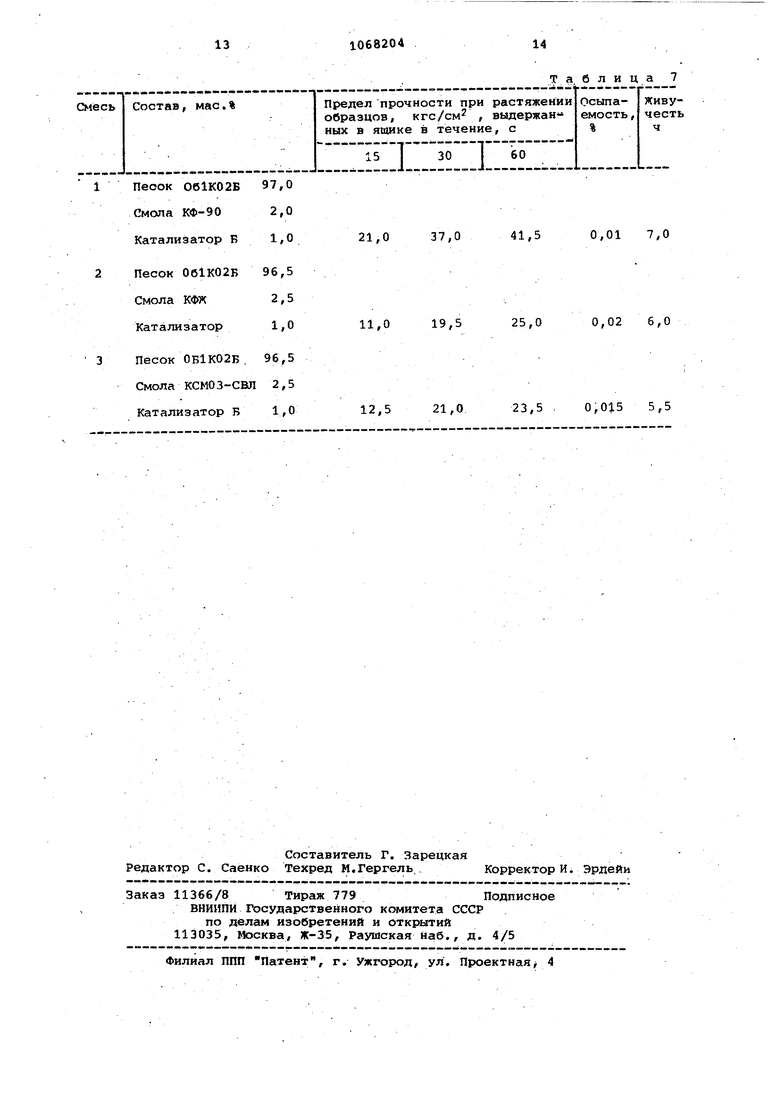

Оттек ксилита получается как побочный продукт в процессе переработки растительного сырья (хлопковой 60 шелухи, кукурузной кочерыжки) в пищевой ксилит. Оттек ксилита на основе полиолов представляет собой вязкую светлокоричневую жидкость, полностью раство- 5 рН 4,5-6,0 и содержит, римую в воде, 60-85 Сухие вещества Редуцирукйцие 0,,0 вещества 0,4-2,0 .Зольные вещества Для приготовления катализатора могут быть использованы органические или неорганические кислоты (пр почтительно применение технической ортофосфорной кислоты по ГОСТ 10678-63 с плотностью 1,57-1,58 г/с и концентрацией 75-77%). . Катализатор оказывает на карбамидные и карбамидофурановые смолы комплексное действие: ускоряет про цесс отверждения, повыиает прочнос стержней и снижает их осыпаемость. Обработка оттека ксилита кислотами резко снижает его вязкость, в результате чего возникает его реакционная способность. Гидроксильные группы ксилита при иагреве вступают во взаимодействие с функциональными группами карбамидной смолы с образованием новых сшивок. Помимо этого, может иметь место частичное окисление ксилита с образованием Сахаров, которые, в свою очередь, под действием температуры образуют новые соединения, реагирующие с функциональными группами карбамидных смол что в итоге вызывает повышение механической прочности смеси. Положительным фактором использования оттека ксилита при изготов лении песчано-смаляных смесей горя чего отверждения является также улуадиение санитарно-гигиенических УСЛОВИЙ труда за счет того, чтр ка тешизатор, повышая прочность стерж ней, позволяет снизить содержание смолы в составе смеси до 2 мас.%. Оттек ксилита не являетсятоксичны материале и не имеет запаха. Катализатор приготр1вливае±ся следуюпщм образом. . Оттёк ксилита нагреваемся до 50-60°С, в него добавляется неорга ническая кислота, после чего смесь перемешивается в течение 10-15 мин до получения однородной массы. Физико-химические свойства ката лизатора: Плотность при , г/см 1,25-1,40 Условная вязкость 15-80 по ВЗ-4, с Концентрация водородных ионов (рН) 0,5-2,0 широкий диапазон вязкости катали затора выбран в соответствии с полу ченными экспериментальными данными Для приготовления катализатора используют оттек ксилита с содержанием сухих веществ 60-85%. В зависимости от содержания сухих веществ в оттеке ксилита катгшизатор имеет вязкость приведенную в тавл. 1. Из данных таоя. 1 видно, что вяз кость катализатора 15-80 с является .оптимальной и зависит от содержания сухих веществ оттека ксилита. Влияние вязкости катализатора.на прочностные свойства смесей приведены в табл. 2 (состав смеси, мас.%) песок 061К02Б 97, смола КФ 90 -2,0, катализатор 1,0. Из данных Табл. 2 видно, что вязкость катализатора в указанных пределах оказывает заметное влияние на свойства смеси только при длительном нагреве. В табл. 3 приведены свойства смесей с использованием катализатора, для приготовления которого взят оттек ксилита следутощего составаJ мас.%: .ксилит 60,0; сорбит 30,0; глицерин 1,0; арабит 7,0; эритрит 2,0, при следующих физико-химических свойствах: содержание сухих веществ 60,0%; рН 4,5} содержание редуцирующих веществ 0,4%; срдержание зольных, веществ 0,4%. (Состав смеси, мас.%: песок Об1К02В 97,.0; связующее КФ 90-2,0;катализатор 1,0). Из табл. 3 видно, что смеси с предлагаемым катализатором на основеоттека ксилита указанного состава обладают высокими прочностными свойствами. В табл, 4 приведены составы катализаторов, содержащих оттек ксилита, и состав известного катализатора ЛСФ (смесь 6), в таблице 5 - составы смесей, приготовленных с .использованием этих катализаторов, в табл.6свойства испытанных смесей. В экспериментах испытаны смеси с использованием оттека ксилита следующего химического состава, мас.%: ксилит 70; 20; глицерин 3; арабит 6; эритрит 1/ физико-химические свойства: содер ание сухих веществ 85%; рМ 6,0; содержание редуцирующих веществ 2,0%; содержание зольных веществ 2,0%. В табЛо 7 приведены составы и свойства смесей с использованием катализатора, приготовленного на оттеке ксилита, обработанного бод ной кислотой (катализатсф Б). Соотношение оттека ксилита и борной кислоты 70:30. Сопоставляя данные табл. 7,5 и б (смесь 1 и 3), можно сделать вывод, что свойства указанных смесей идеитичны« Следовательно, катализатор с использованием борной кислоты при дает стержневой стиеси на основе модифицированной карбамидной смолы КФ-90 аналогичные свойства, что и катализатор, приготовленный на сфтоосфорной кислоте. Приготовление смеси заключается в перемешивании в течение 2 мин песка и катализатора, добавлении смолы и перемешивании всех составляющих дополнительно в течение 2 мин. Как следует из данных, приведен-, них в табл. 4-6, оптимальное содержание оттека ксилита в катализаторе составляет 60-80% (составы 2-4 по табл. 4 и 2-6 по табл. 5 и 6) Уменьшение этого содержания (катализатор 1, смесь 1) приводит к снижению живучести смеси и прочнос,ти отвержденных стержней и к увеличению их осыпаемости. Увеличение этого, .содержания (катализатор 5, смесь 7) способствует увеличению вязкости катализатора, что затрудняет его дозирование и ухудщает его распределение в объеме смеси при перемешивании,- а также приводит к уменьшению скорости отверждения смеси Из результатов испытаний смесей, представленных в табл. 6, следует, что смеси 2-6, содержание предлагаемый катализатор, по сравнению со .смесями 8-9, содержащими известный катализатор, имеют достаточную живу честь (6-8 ч), более высокую прочность при растяжении (25-42,5 проти 19-20,5 кгс/см), что дает возмож.Таблица ность снизить расход смолы в составе смеси до 2 вес.% вместо 2,5 вес.% и изготавливать стержни первого класса сложности в массовом производстве чугунных и цветных отливок, и высокую поверхностную прочность, характеризующуюся низкой осыпаемостью, что способствует повьааению качества стержней и снижению брака отливок. Для проведения расчета техникоэкономической эффективности от внедрения .предлагаемого катализатора за базовый образец принят катализатор ЛСФ, содержаний сульфитно-спиртовую барду и ортофосфорную кислоту. Реализация изобретения позволяет получить технико-экономический эффект от внедрения в народном хозяйстве при объеме внедрения 400 тыс.т литья в год более 2 млн руб. или 5,0 руб/т литья за счет повышения качества стержней (повышения прочности, снижения осыпаемости, снижелия расхода связующего и брака отливок). Таблица 1

.Таблица 3

г

«л

t

о

« 3 п

I

Id . ею

«N

§s

о гН ф Ю

с о

песок О61К02Б97,0

Смола КФ-902,0

Катализатор

Песок 061К02В96,5

Смола КФЖ2,5

Катализатор1,0

Песок ОН1К02Б.96,5

Смола КСМО3-СВЛ2,5

Катализатор Б1,0

Таблица 7

0,01 7,0

41,5

21,0 37,0

0,02 6,0

25,0

11,0 19,5

23,5 . 5,5

12,5 21,0

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Литейное произво;рство, 1973, 7, с | |||

| Скоропечатный станок для печатания со стеклянных пластинок | 1922 |

|

SU35A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Литейное производство, 1971, 9, с | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1984-01-23—Публикация

1982-07-13—Подача