Обычный метод получения огнеупорных и высокоогнеупорных материалов заключается в том, что кроме основных высокоогнеупорных компонентов в исходную смесь вводятся некоторые количества других добавочных компонентов, которые либо сами являются более легкоплавкими, чем основные компоненты, либо образуют в смеси с ними сравнительно легкоплавкие эвтектики. Этим обеспечивается образование в производимом материале (полуфабрикате - клинкере или изделии) при температурах обжига некоторых количеств жидкой фазы (расплава), при помощи которой достигается уплотнение и упрочнение (спекание) черепка и быстрейшее завершение необходимых для образования данного материала химических процессов (полиморфных превращений, рекристаллизации и т.п.).

Однако этот способ связан с введением в огнеупорное основное сырье легкоплавких добавок, что снижает огнеупорность фабриката и служит причиной размягчения его при сравнительно невысоких температурах. Так, например, огнеупоры из магнезита обычно имеют температуру начала размягчения под нагрузкой 2 кг/см2 около 1450-1500°С, в то время, как сама окись магния плавится лишь при 2700°С.

Предлагаемый способ получения огнеупорных и высокоогнеупорных материалов не содержит при температуре, значительно превышающей температуру их обжига жидкой фазы (расплава), или содержит ее лишь в минимальных количествах. Присутствие жидкой фазы, не обязательно для данного способа и имеет место только в случаях загрязненности сырья.

Предлагаемый способ заключается в том, что сначала из смеси исходных материалов в соотношениях, приводящих к частичному образованию расплава при обжиге, приготовляют обычными приемами клинкер, а затем, из порошка последнего с добавкой одного или нескольких исходных компонентов путем обжига приготовляют изделие, причем указанную добавку применяют в таком количестве, чтобы содержащийся в клинкере расплав при обжиге переходил бы в высокоогнеупорные, твердые при температуре обжига соединения.

Сущность способа приводится на примерах двухкомпонентных систем, но он может быть применен и для систем с любым количеством компонентов.

Предположим, что в системе АВ (см. фиг. I) соединение АВ является высокоогнеупорным, Е1 - высоко лежащая эвтектика, Е2 - низко лежащая тройная точка (эвтектика или точка перехода).

Компонентов сырья имеется два или больше, причем химический состав одного из них лежит на отрезке А-АВ, а другого на отрезке АВ-В; t2 - максимальная температура обжига.

Состав получаемого огнеупора лежит на отрезке АВ-A.

Согласно предлагаемому способу получения огнеупора предварительно путем смешивания компонентов сырья получают полупродукт - клинкер, имеющий состав, лежащий на отрезке АВ-n, невдалеке от АВ. Полупродукт обжигается при температурах лежащих между t1 и t2.

В полупродукте при его обжиге возникает расплав, присутствие которого облегчает спекание, образование соединения АВ и рост его кристаллов.

Обожженный полупродукт измельчается и смешивается c одним из компонентов шихты в таких соотношениях, чтобы состав готового продукта лежал на отрезке А-АВ. Последний обжигается до температур, лежащих между t1 и t2. При обжиге в зернах полупродукта образуется жидкость (состава между  ), которая, реагируя о избыточным компонентом А, дает соединение АВ. После окончания реакции готовый продукт уже не может содержать расплав при температурах до t3.

), которая, реагируя о избыточным компонентом А, дает соединение АВ. После окончания реакции готовый продукт уже не может содержать расплав при температурах до t3.

Полупродукт измельчается до такой степени, чтобы при температурах последующего обжига продукта во всех зернах полупродукта, включая максимальные, жидкость успевала насытиться компонентом А и выкристаллизоваться в АВ.

В трехкомпонентных системах (см. фиг. 2) та же схема получения продукта приобретает следующий вид:

сырье должно состоять не менее чем из двух компонентов, лежащих один - в треугольнике А-АВ-С, а другой - в треугольнике АВ-В-С, Е1 - эвтектика или точка перехода лежащая ниже температуры обжига,

E2 - эвтектика или точка перехода лежащая выше температуры обжига,

- изотерма, соответствующая температуре обжига.

- изотерма, соответствующая температуре обжига.

Состав полупродукта лежит в области  вблизи АВ. При температуре обжига в нем появляется расплав, состав которого лежит на

вблизи АВ. При температуре обжига в нем появляется расплав, состав которого лежит на  . Состав продукта должен лежать в треугольнике А-АВ-С. В продукте при нагреве вплоть до температуры плавлении эвтектики Е2 не появляется расплав.

. Состав продукта должен лежать в треугольнике А-АВ-С. В продукте при нагреве вплоть до температуры плавлении эвтектики Е2 не появляется расплав.

Таким же образом предлагаемая схема получения огнеупорных и высокоогнеупорных материалов может быть применена в четырех компонентных и многокомпонентных системах.

В качестве примеров исследованных систем, в которых осуществимая подобная схема получения огнеупора, можно указать следующие:

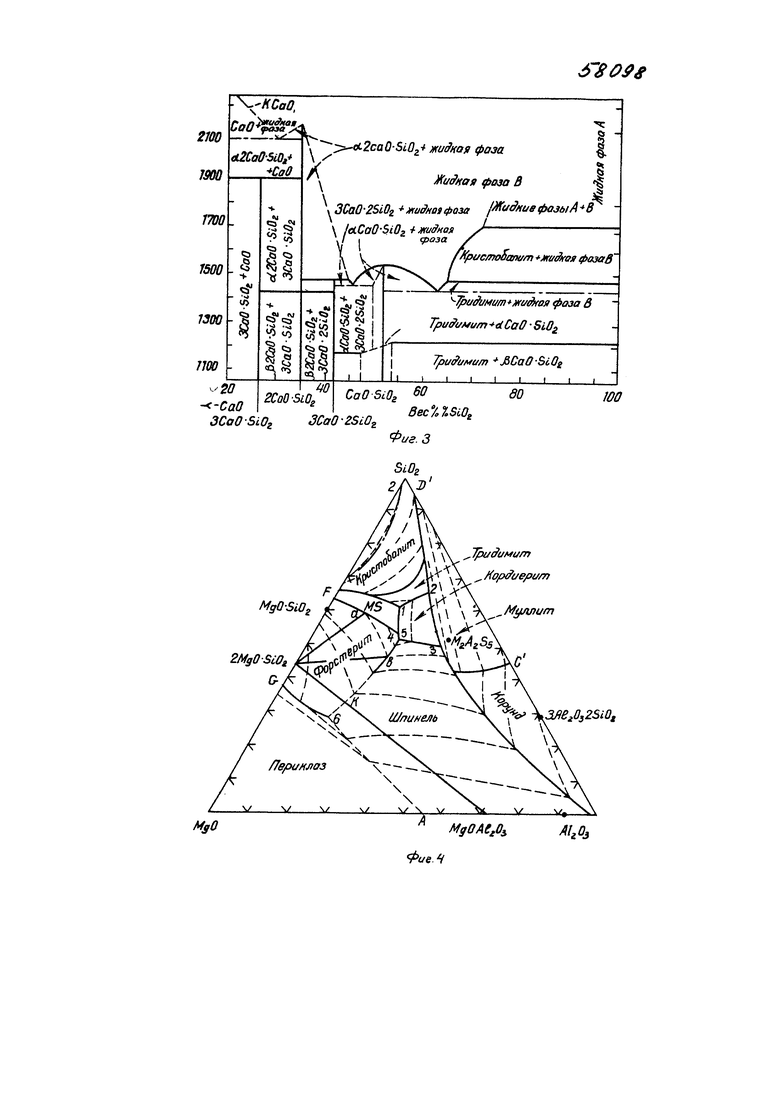

1. Система СаО-SiO2. Получение черепка из 2СаО SiQ2 (c добавками, устраняющими переход 2СаО, SiO2, в  -форму). Состав полупродукта лежит между точками 2СаО.SiO2 и 3СаО.2SiO2 (см. фиг. 3). Состав продукта лежит слева от точки 2CaO SiO2.

-форму). Состав полупродукта лежит между точками 2СаО.SiO2 и 3СаО.2SiO2 (см. фиг. 3). Состав продукта лежит слева от точки 2CaO SiO2.

Температура обжита выше 1475° (ок. 1600°).

2. Система MgO - SiO2-Al2O3. Получение черепка, состоящего в основном из форстерита. Состав полупродукта лежит в поле 2MgO.SiO2-a-в, вблизи 2MgO.SiO2 (см. фиг. 4). Состав продукта лежит в поле вблизи 2MgO. SiO2.

вблизи 2MgO. SiO2.

Температура обжига 1500°.

Для ускорения и повышения интенсивности процессов, происходящих при получении огнеупоров по указанному методу и для облегчения технологических процессов, могут применяться различные добавки, не снижающие огнеупорности продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения магнезиально-доломитовых синтетических водоустойчивых огнеупорных клинкеров | 1949 |

|

SU81102A1 |

| Способ получения основных высокоогнеупорных изделий | 1937 |

|

SU53896A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРОВ ИЗ ВОДОУСТОЙЧИВОГО ДОЛОМИТОВОГО КЛИНКЕРА | 1940 |

|

SU64906A1 |

| ОГНЕУПОРНАЯ ЗАПРАВОЧНАЯ МАССА | 2022 |

|

RU2805678C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРИКЛАЗОИЗВЕСТКОВОЖЕЛЕЗИСТОГО КЛИНКЕРА | 2004 |

|

RU2276120C2 |

| СПОСОБ ОКУСКОВАНИЯ ЖЕЛЕЗОРУДНЫХ МАТЕРИАЛОВ | 1993 |

|

RU2032751C1 |

| Шихта для изготовления огнеупора | 1981 |

|

SU947139A1 |

| ПЕРИКЛАЗОШПИНЕЛИДНЫЙ ОГНЕУПОР | 1999 |

|

RU2142926C1 |

| НАНОМОДИФИЦИРОВАННАЯ КЕРАМИЧЕСКАЯ МАССА | 2011 |

|

RU2462431C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОТНОСПЕЧЕННОГО КЛИНКЕРА ИЗ ВЫСОКОЧИСТОГО КАРБОНАТНОГО СЫРЬЯ | 1991 |

|

RU2068822C1 |

Способ получения огнеупорных и высокоогнеупорных материалов, не содержащих или содержащих лишь минимальные количества флюсов в две стадии, отличающийся тем, что сначала из смеси исходных материалов в соотношениях, приводящих к частичному образованию при обжиге в массе расплава изготовляют обычными приемами клинкер, а затем из порошка последнего с добавкой одного или нескольких исходных материалов путем обжига приготовляют изделие, причем указанную добавку применяют в таком количестве, чтобы содержащийся в клинкере расплав при обжиге переходил бы в высокоогнеупорные, твердые при температуре обжига соединения.

Авторы

Даты

1970-10-28—Публикация

1938-02-21—Подача