Для получения манганатного плава в настоящее время применяются слеующие процессы, проводимые в отдельных агрегатах;

1)спекание руды со щелочью;

2)размол спекшегося плава;|

3)прокалка размолотого плава. | Эти процессы требуют для своего

осущесотвления следующих условий: I

1)возможно тонкий помол руды; :

2)прокалка с одновременньм ин- : тенсивньш перемеЩИванием и периодическим добавлением щелочи;

3)одновременное с прокалкой .измельчение образующихся комьев ман- j ганатного плава;

4)быстрое удаление воды из зоны реакция;

5)интенсивная аэрация во время прокалки.

На существующих установках эти словия выполняются неудовлетворительно как Бследст1вие технического есовершенства установок, так и явследтвяе невыполнения требований, предъвляемых теорией процесса (больщое | парциальное давление naipoB воды, от- I сутствие интенсивной аэрааци, малый | поверхностный контакт трех фаз, уча- I ствующих в процессе).

Предлагаемый, согласно настоящему изобретению, аппарат для получения i

манганатного плава позволяет все указанные процессы проводить в одном агрегате с соблюдением надлежащих условий.

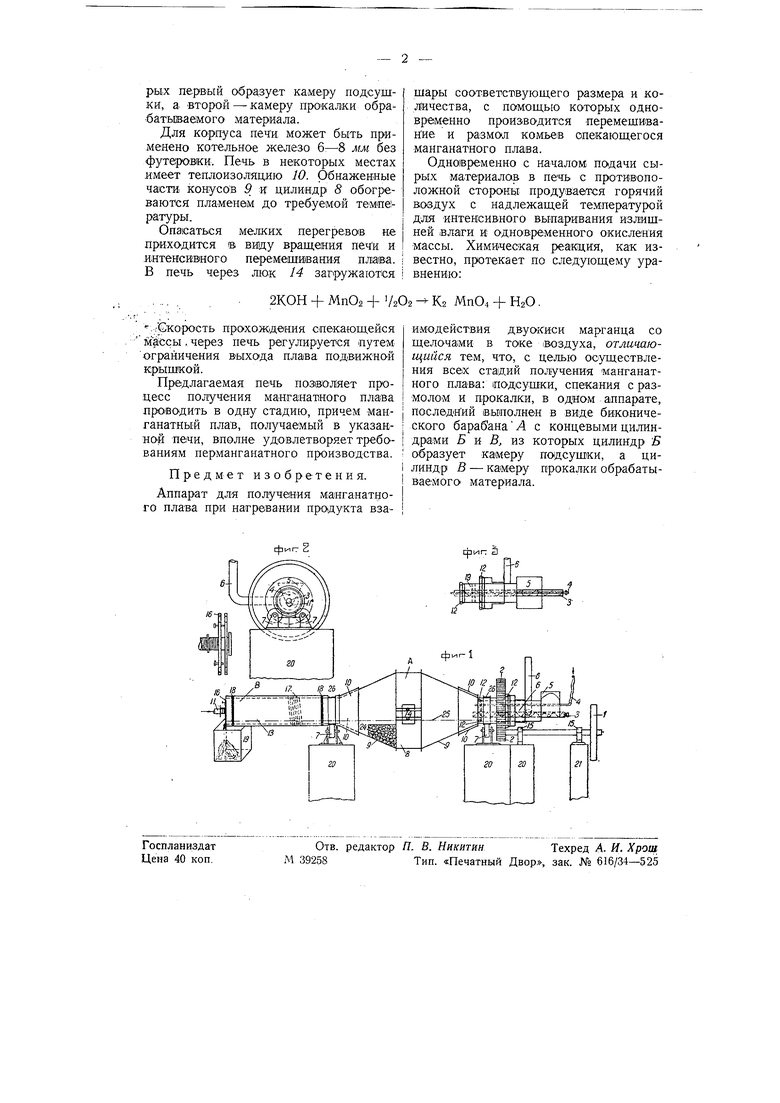

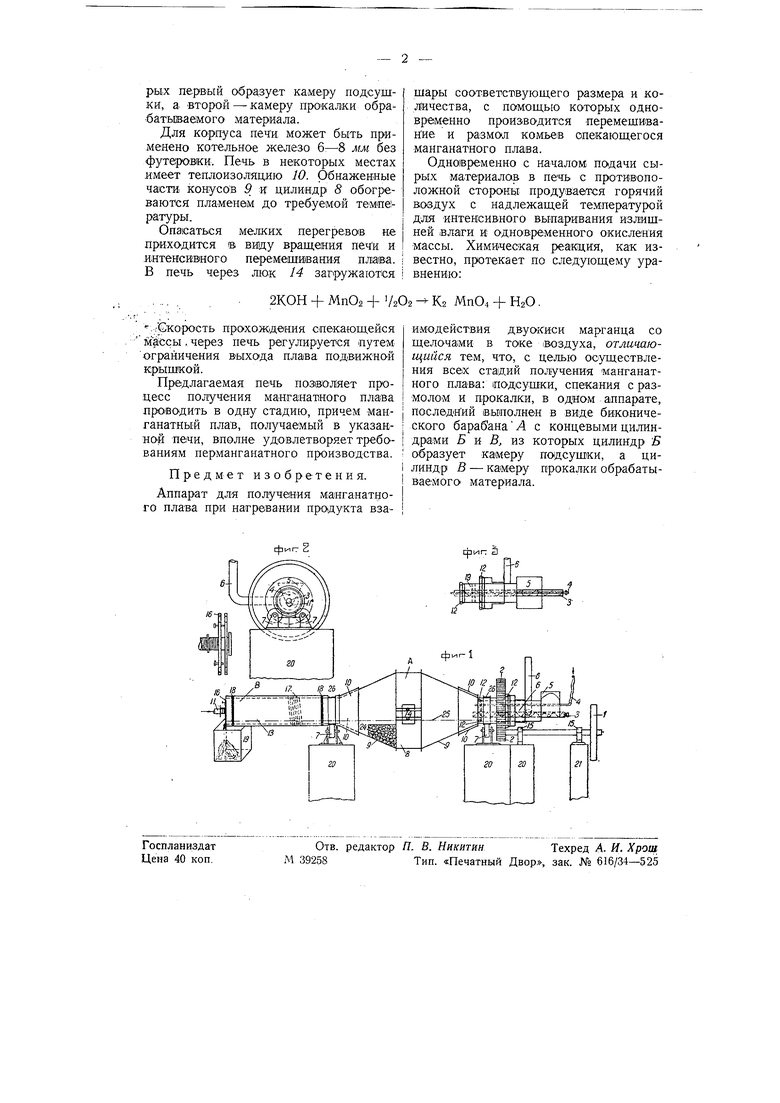

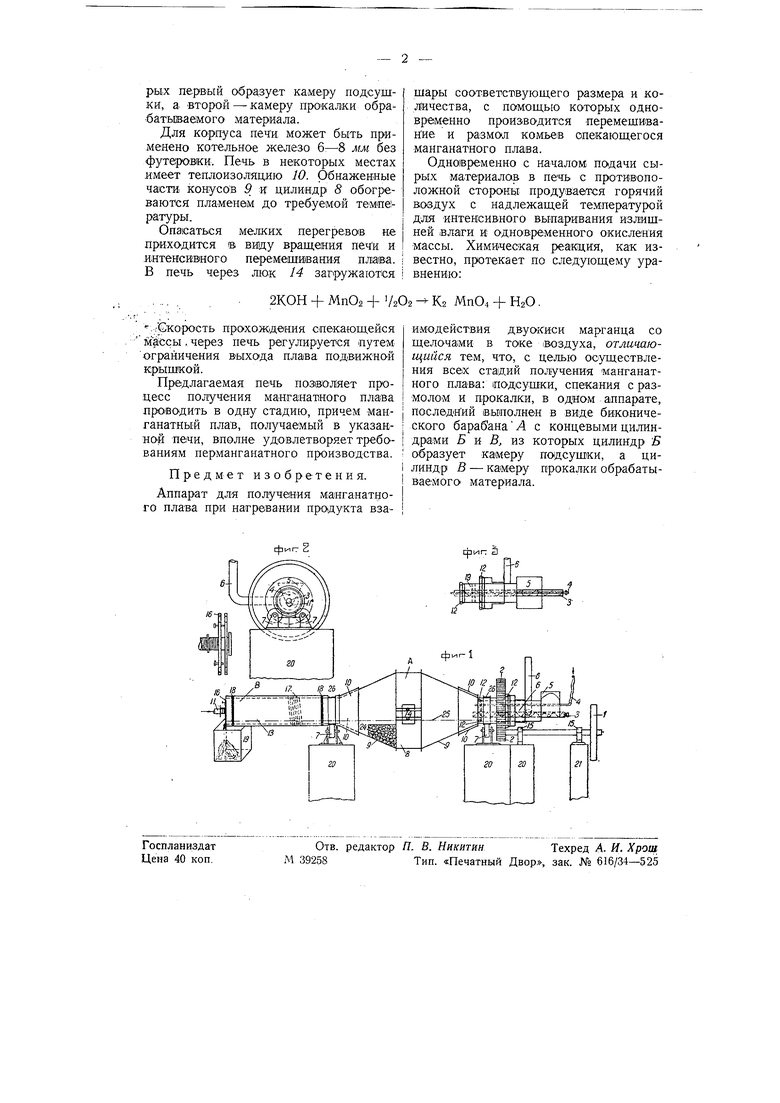

На чертеже фиг. 1 изображает общий вид предлагаемого аппарата; фиг. 2 - вид сбоку; фит. 3 - деталь крышки.

На чертеже имеются следующие обозначения: I - щкив к мотору; 2 - малая и большая шестерни; 3 - шнек; 4 - щелочепровод; 5 - бункер для руды; 6- труба для отвода воздуха; 7 - катки; 8 - цилиндрическая часть барабана; 9 - конусные части барабана; 10 - термоизоляция; // - гибкий шланг для подвода горячего воздуха; 12 - асбесто1вые набивки; 13 - цилиндрическая часть барабана, обогреваемая электрическим током или пламенем; 14 - люк для загрузки и выгрузки шаров; 15 - подшипники для вала; 16 - крышка-регулятор; 17 - электрообмотка для обогрева зоны прокалки; 18 - контактные кольца; 19 - сосуд для приемки манганата; 20 ш 21-фундаменты; 24-масса с шарами; 25 - линия нагрузки; 26 - бандажи.

Предлагаеа1ый аппарат выполнен ввиде биконического барабана А с концевыми цилиндрами Б и В, из кото

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НАНОДИСПЕРСНОГО ПОРОШКА АЛЬФА-ОКСИДА АЛЮМИНИЯ | 2009 |

|

RU2392226C1 |

| СПОСОБ ОБРАБОТКИ КВАРЦСОДЕРЖАЩЕГО СЫРЬЯ | 2000 |

|

RU2182113C1 |

| МНОГОКОРПУСНЫЙ ГЛУБОКОВОДНЫЙ ОБИТАЕМЫЙ АППАРАТ ( ВАРИАНТЫ) | 2014 |

|

RU2553599C1 |

| Способ гранулирования расплава и устройство для его осуществления | 1979 |

|

SU1103892A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО КОКСА | 2013 |

|

RU2553116C1 |

| Способ получения слабо агрегированного нано-порошка α-оксида алюминия | 2022 |

|

RU2803040C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СУЛЬФАТА АЛЮМИНИЯ | 2000 |

|

RU2181696C2 |

| Способ получения фосфида цинка и аппарат для выполнения этого способа | 1947 |

|

SU71620A1 |

| СПОСОБ ВЫСОКОТЕМПЕРАТУРНОЙ ТЕРМООБРАБОТКИ МЕЛКОДИСПЕРСНЫХ СЫПУЧИХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2618585C2 |

| СПОСОБ ОМЫЛЕНИЯ СЛОЖНЫХ ЭФИРОВ В ПРОИЗВОДСТВЕ КАПРОЛАКТАМА, УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ, СПОСОБ УТИЛИЗАЦИИ НАТРИЕВЫХ СОЛЕЙ ОРГАНИЧЕСКИХ КИСЛОТ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2479564C1 |

Авторы

Даты

1940-01-01—Публикация

1937-01-10—Подача