розамка соединена с управляющей камерой контрольного распределителя, выходы которого подключены к камере возврата и входу шагового распределителя командоаппарата.

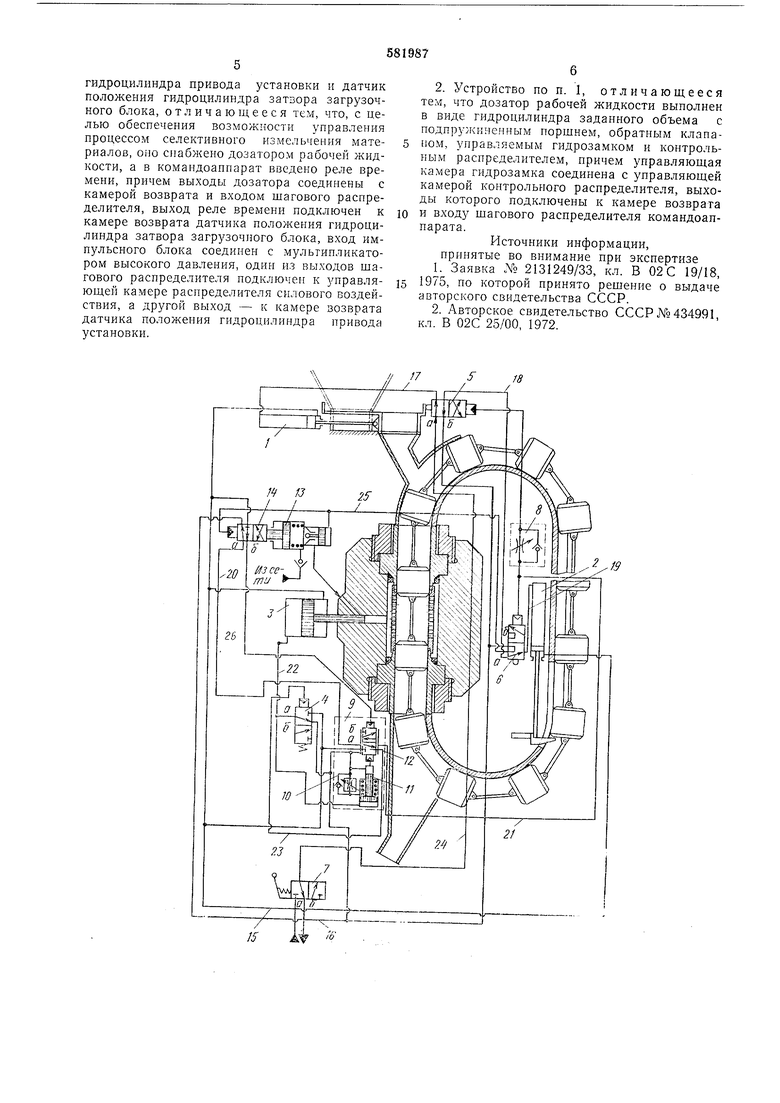

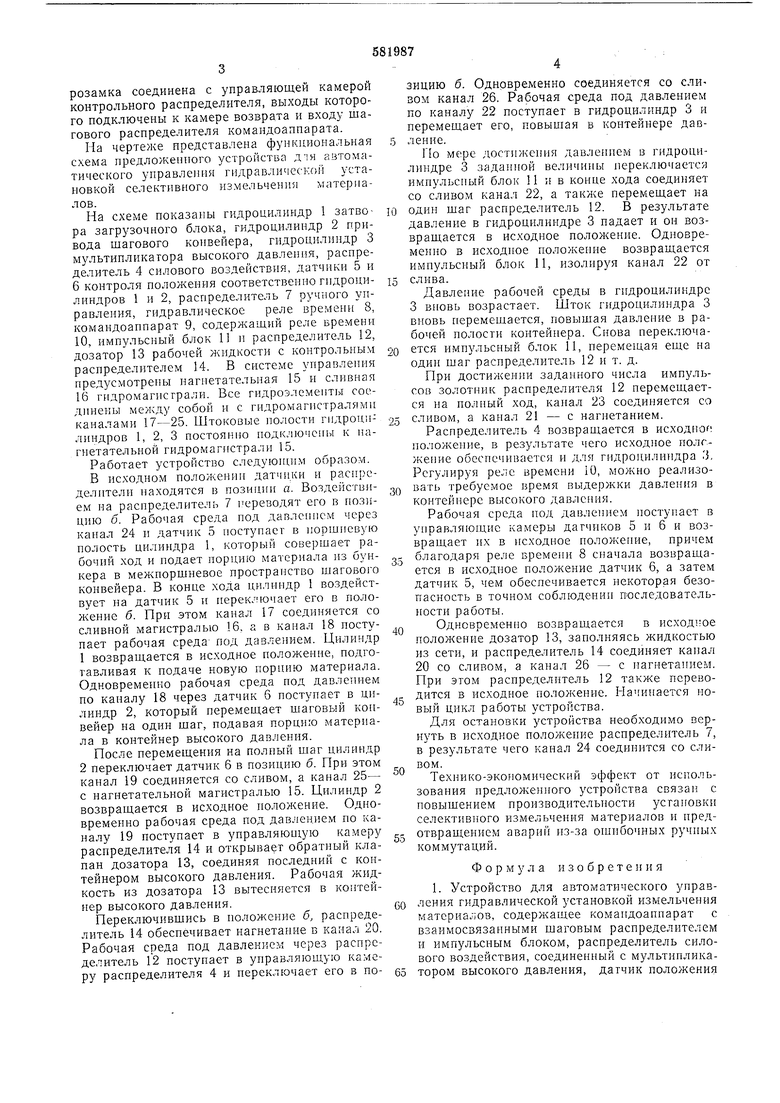

На чертеже представлена функциональная схема нредложенпого устройства дтя автоматического управления гидравлической установкой селективного измельчения материалов.

На схеме показаны гидроцилиндр 1 затвора загрузочного блока, гидроцнлиндр 2 привода шагового конвейера, гидроцилиндр 3 мультипликатора высокого давления, распределитель 4 силового воздействия, датчики 5 и 6 контроля положения соответственно гидроцнлиндров 1 и 2, распределитель 7 ручного управления, гидравлическое реле временн 8, командоаппарат 9, содержащий реле времени 10, импульсный блок 11 н распределитель 12, дозатор 13 рабочей жидкости с контрольным распределителем 14. В системе управлеиия предусмотреиы иагнетательная 15 н сливная 16 гидромагисграли. Все гидроэлемеиты соединены между собой н с гндромагистралями каналами 17-25. Штоковые полости гпдроцилиндров 1, 2, 3 постоянно иодключсны к нагнетательной гидромагистрали 15.

Работает устройство следуюни1м образом.

В исходном положеиин датчики и расирсделители находятся в позиции а. Воздействием иа раснределитель 7 гсреводят его в позицию б. Рабочая среда иод давлением через каиал 24 и датчик 5 постуиаег в поршневую нолость цилиндра 1, который совершает рабочий ход и иодает порцию материала из бункера в межпоршневое пространство шагового конвейера. В конце хода цилиндр 1 воздействует на датчик 5 и иереключает его в положение б. При этом каиал 17 соедиияется со сливной магистралью 16, а в канал 18 поступает рабочая среда под давлением. Цилиндр

1возвращается в исходное положение, подготавливая к подаче новую порцию материала. Одновременно рабочая среда под давлением по каналу 18 через датчик б ностуиает в цилиндр 2, который перемешает шаговый коивейер на один шаг, подавая порцию материала в контейнер высокого давления.

После перемешения на полный шаг цилиидр

2переключает датчик 6 в позицию б. При этом канал 19 соединяется со сливом, а канал 25- с нагнетательной магистралью 15. Цилиндр 2 возврашается в исходное ноложение. Одновременно рабочая среда иод давлением по каналу 19 поступает в унравляюи1,ую камеру распределителя 14 и открывает обратный клапан дозатора 13, соединяя последний с контейнером высокого давления. Рабочая жидкость из дозатора 13 вытесняется в контейнер высокого давления.

Переключившись в положение б, распределитель 14 обеснечивает нагнетание в канал 20. Рабочая среда под давлением через распределитель 12 поступает в управляющую камеру распределителя 4 и переключает его в позицию б. Одновременно соединяется со сливом канал 26. Рабочая среда под давлением по каналу 22 поступает в гидроцилиндр 3 и перемещает его, повышая в контейнере давление.

По мере достижеиия давленнем в гидроцилиндре 3 заданной величины иереключается имнульсный блок 11 и в конце хода соединяет со сливом канал 22, а также перемещает на

один шаг распределитель 12. В результате давление в гидроцилиндре 3 падает и ои возвращается в исходное положение. ОдновреMeisHO в исходное положение возвращается импульсный блок 11, изолируя канал 22 от

слнва.

Давление рабочей среды в гидроцнлиндре 3 вновь возрастает. Шток гидроцилиндра 3 вновь перемешается, повышая давлеиие в рабочей полости контейнера. Снова переключается имнульсный блок 11, перемещая еще на один шаг распределитель 12 н т. д.

При достижении заданного числа импульсов золотник распределителя 12 перемещается на полный ход, канал 23 соединяется со

сливом, а канал 21 - с нагнетанием.

Распределитель 4 возвращается в исходиоп положение, в результате чего исходное иолгже 1ие обеспечивается и для гидроцилиндра 3, Регулируя реле времени 10, можно реализовать требуемое время выдержки давления в контейнере ВЕЛСОКОГО давления.

Рабочая среда иод давленнем 1 оступает в управляющие камеры датчиков 5 и 6 и возвращает их в исходное положение, причем

благодаря реле времени 8 сначала возвращается в исходное положение датчик 6, а затем датчик 5, чем обеспечивается некоторая безопасность в точном соблюденин последовательности работы.

Одновременио возвращается в исходное положение дозатор 13, заполняясь жидкостью из сети, и распределитель 14 соединяет каиал 20 со сливом, а канал 26 - с нагнетанием. При этом распределитель 12 также переводится в исходное ноложение. Начинается новый цикл работы устройства.

Для остановки устройства необходимо вернуть в исходное положение распределитель 7, в результате чего канал 24 соедииится со сливом.

Технико-экономический эффект от псиользования предложенного устройства связан с новышением пронзводителыюсти установки селективного измельчения материалов и нредотвращением аварий из-за ошибочных ручных коммутаций.

Формула изобретения

1. Устройство для автоматического управления гидравлической установкой измельчения материалов, содержащее комаидоаппарат с взаимосвязанными шаговым распределителем и импульсным блоком, распределитель силового воздействия, соединенный с мультипликатором высокого давления, датчик положения

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидравлическая система управления устройством для спекания металлических порошков | 1974 |

|

SU599926A1 |

| Пневмогидравлическое программное дозирующее устройство для управления гидроцилиндром | 1983 |

|

SU1140099A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС | 1995 |

|

RU2084348C1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС | 2010 |

|

RU2461462C2 |

| Стенд для динамических испытаний рукавов | 1990 |

|

SU1828959A1 |

| Гидропривод | 1990 |

|

SU1809180A1 |

| Гидравлический пресс | 1990 |

|

SU1761549A1 |

| МАЛОГАБАРИТНАЯ АГРЕГАТНАЯ СИЛОВАЯ ГОЛОВКА | 1973 |

|

SU367972A1 |

| Установка для обработки изделий | 1975 |

|

SU621393A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС | 2003 |

|

RU2258609C2 |

Авторы

Даты

1977-11-30—Публикация

1976-02-02—Подача