(54) СПОСОБ ИЗГОТОВЛЕНИЯ ОСОБОПЛОТНЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ ИЗ ТОНКОЗЕРНИСТЫХ МАСС

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОРУНДОВОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА | 1992 |

|

RU2046775C1 |

| Способ изготовления керамических плавильных тиглей | 2018 |

|

RU2713049C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ИЗ МЕЛКОЗЕРНИСТОГО ГРАФИТА | 2012 |

|

RU2493098C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРУНДОВЫХ ТИГЛЕЙ ИЗ НИЗКОЦЕМЕНТНОГО ОГНЕУПОРНОГО БЕТОНА | 2000 |

|

RU2170717C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИКИ НА ОСНОВЕ α - ОКСИДА АЛЮМИНИЯ | 1992 |

|

RU2046774C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРУНДОМУЛЛИТОВЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2020 |

|

RU2756300C1 |

| Способ изготовления огнеупорных изделий | 1981 |

|

SU1108084A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКИХ ТЕПЛОИЗОЛЯЦИОННЫХ ПЛИТ И СПОСОБ ИЗГОТОВЛЕНИЯ ПЛИТ | 1998 |

|

RU2144521C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОУГЛЕРОДИСТЫХ ОГНЕУПОРОВ | 1997 |

|

RU2114799C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2003 |

|

RU2245864C1 |

Изобретение относится к огнеупорной промышленности и касается способа изготовления особоплотных огнеупорных изделий из тонкозернистых масс.

Известен способ изготовления огнеупорных изделий из тонкозернистых масс путем измельчения исходного сырья, смешивания со связу1ош,им, прессования, обжига 1.

Наиболее близок к изобретению способ изготовления особоплотных огнеупорных изделий из тонкозернистых масс путем измельчения исходных материалов, смешивания со связуюш,им, прессования, сушки брикета, обжига, дробления брикета, смешивания со связуюш;им, прессования и обжига 2.

Недостатком известных способов является сложность и трудоемкость изготовления изделий.

Цель изобретения - упрош,ение технологии и повышение прочности изделий.

Для осупхествления поставлепной цели смешивание исходных материалов со связуюгцим производят стадийно-предварительное смешивание исходного материала с 50% требуемого количеетва связующего в смесителе лопастного типа в течение 10-20 мин, затем глубокое смешивание в вибромельнипе в течение

2-10 мин и окончательное смешивание в лонастном смесителе в течение 10-20 мин с остальным количеством связующего.

Нример. Исходный материал, например, технический глинозем в ос-форме с размерами частиц 60-200 мкм предварительно смешивают со связующим в смееителе лопастного типа в течение 10 мин, добавляя при этом 4- 6 вес. % порошкообразного парафина. Носле предварительного смешивания массу переносят в вибромельницу и производят глубокое смешивание 2-10 мин при 3000 об/мин и соотношении материал : шары 1:10.

Полученная в вибромельнице масса подвергаетея окончательному смешиванию в смесителе лопастного типа, добавляют остальное количество связующего до содерл ания его в массе 8-10%.

Готовую массу прессуют на гидравлическом прессе под давлением 400-1600 кг/см.

Изделия обжигают в газопламенной печи при 1650-1750°С.

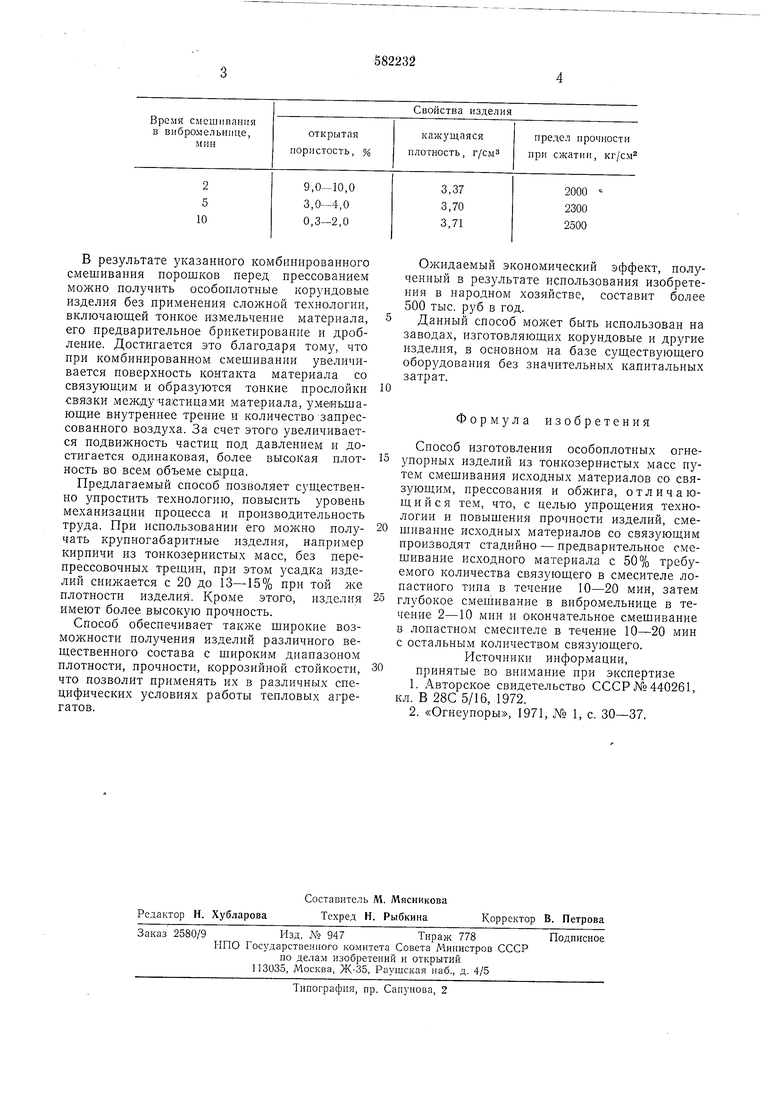

Данные о влиянии времени смешивания в 25 вибромельнице на свойства получаемых изделий, например корундовых, прессуемых под давлением 1200 кг/см, приведены в таблице В результате указанного комбинированного смешивания порошков перед прессованием можно получить особоплотные корундовые изделия без применения сложной технологии, включающей тонкое измельчение материала, его предварительное брикетирование и дробление. Достигается это благодаря тому, что при комбинированном смешивании увеличивается поверхность контакта материала со связуюш:им и образзются тонкие прослойки связки междучактидами материала, уменьшающие внутреннее трение и количество запрессованного воздуха. За счет этого увеличивается подвижность частиц под давлением и достигается одинаковая, более высокая плотность во всем объеме сырца. Предлагаемый способ позволяет существенно упростить технологию, повысить уровень механизации процесса и производительность труда. При использовании его можно получать крупногабаритные изделия, например кирпичи из тонкозернистых масс, без перепрессовочных трещин, при этом зсадка изделий снижается с 20 до 13-15% при той же плотности изделия. Кроме этого, изделия имеют более высокую прочность. Способ обеспечивает также щирокие возможности ползчения изделий различного вещественного состава с широким диапазоном плотности, прочности, коррозийной стойкости, что позволит применять их в различных специфических условиях работы тепловых агрегатов. Ожидаемый экономический эффект, полученный в результате использования изобретения в народном хозяйстве, составит более 500 тыс. руб в год. Данный способ может быть использован на заводах, изготовляющих корундовые и другие изделия, в основном на базе существующего оборз-дования без значительных капитальных затрат. Формула изобретения Способ изготовления особоплотных огнеупорных изделий из тонкозернистых масс путем смещивания исходных материалов со связующим, прессования и обжига, отличающийся тем, что, с целью упрощения технологии и повышения прочности изделий, смещнвание исходных материалов со связующим производят стадийно - предварительное смещиваиие нсходного материала с 50% требуемого количества связующего в смесителе лопастного типа в течение 10-20 мин, затем глубокое смещивание в вибромельнице в течение 2-10 мин и окончательное смешивание в лопастном смесителе в течение 10-20 мин с остальным количеством связующего. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР №440261, кл. В 28С 5/16, 1972. 2.«Огнеупоры, 1971, № 1, с. 30-37.

Авторы

Даты

1977-11-30—Публикация

1975-03-27—Подача