Изобретение относится к способам получения поликристаллических керамических материалов на основе тугоплавких оксидов и может быть использовано в огнеупорной промышленности, металлургии, энергетике, химии, машиностроении, медицине и т.п.

Известно, что корундовую, т. е. содержащую в своем составе более 95% α-оксида алюминия, керамику получают путем обжига при 1750-1850оС заготовок из тонкодисперсного порошка α-оксида алюминия. При этом получить тонкозернистую керамику без введения специальных добавок не представляется возможным [1]

При использовании для этих целей тонкодисперсного технического глинозема имеет место столь значительная по величине усадка заготовок (от 80 об.), что получение изделий сложной формы и с заданными размерами становится проблематичным [1]

Анализ источников информации показывает, что наиболее близким по технической сущности к предлагаемому является способ получения корундового керамического материала [2] который предусматривает осуществление следующих операций:

смешение монофракционного порошка (размер зерен 5 мкм) электрокорунда с тонкодисперсным порошком карбида кремния и со спекающими добавками путем совместного помола в отношении 95 мас. электрокорунда, остальное добавки;

введение в шихту временной связки в количестве 15 мас.

прессование заготовок при 300 МПа;

сушка заготовок и их последующий обжиг на воздухе 2 ч при 1500оС.

Указанным выше способом [2] получают корундовый керамический материал с открытой пористостью 7% и прочностью при изгибе 235 МПа, что позволяет использовать такой материал для изготовления фильтров и мембран, а также использовать его в качестве огнеприпаса при температурах до 1450оС.

Задачей изобретения является получение однофазного корундового керамического материала, размеры зерен которого сопоставимы с размерами пор и не превышают 1-3 мкм.

Задача достигается путем смешивания оксида алюминия и добавки, их совместного помола, формования заготовок и последующего обжига в кислородсодержащей атмосфере, причем согласно изобретению, в качестве добавки используют порошок нитрида алюминия, а компоненты смешивают в соотношении Al2O3 Al от 19 1 до 1 19 по массе, при этом обжиг проводят до прекращения изменений массы обжигаемых заготовок.

Указанные компоненты в заданном соотношении перемешивали путем совместного помола. После формования заготовки обжигали в кислородсодержащей атмосфере при температурах от 1400 до 1700оС до прекращения изменений массы заготовок в ходе окислительного обжига.

После охлаждения получали корундовый керамический материал, содержащий 100% α-оксида алюминия, причем из 100 кг исходной шихты можно было получить до 123 кг корундовой керамики, т.е. выход по корунду составлял 123% тогда как по прототипу 90-95%

На чертеже представлены результаты рентгенофазового анализа, полученного корундового материала по примерам 1-3 в сравнении с этанолом α-оксида алюминия Американского общества по испытаниям материалов (ASTM), анализ которых показывает, что в рамках предложенного способа получен однофазный тонкозернистый корундовый керамический материал на основе α-оксида алюминия.

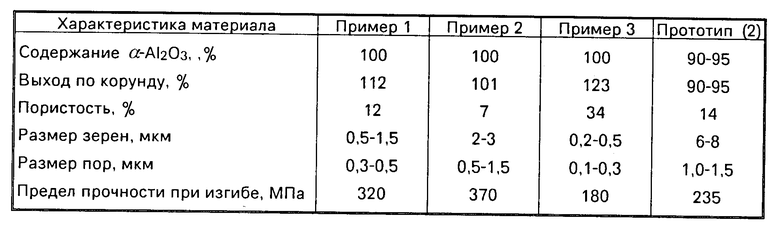

В таблице представлены основные свойства и характеристики материала.

П р и м е р 1. Путем совместного помола на планетарной мельнице осуществляют смешение 200 г порошка оксида алюминия (Al2O3, марка ГК, ПГО "Глинозем", г. Пикалево) и 200 г предварительно термообработанного в течение 2 ч при 1400оС в вакууме при парциальном давлении азота примерно 1 Па порошка нитрида алюминия (AlN, марка Ч, ДЗХР, г. Донецк), в соотношении Al2O3 Al 1 1 по массе и получают исходную шихту с удельной поверхностью 10,2 м2/г.

Из полученной шихты готовят пресс-порошок при использовании добавки 5% (сверх 100) парафина (ТУ 6-09-4112-75) и 1% (сверх 100) олеиновой кислоты (ТУ 6-09-3637-74). Формование заготовок осуществляли путем прессования при удельном давлении 250 МПа.

После сушки заготовки обжигали на воздухе при 1500оС до прекращения изменений их массы. В результате этих операций был получен спеченный однофазный корундовый керамический материал на основе α-оксида алюминия, выход которого составил 112%

П р и м е р 2. Путем совместного помола на планетарной мельнице осуществляют смешение 380 г порошка, предварительно прокаленного в течение 4 ч при 1500оС на воздухе оксида алюминия (Al2O3), марка ЧДА, ТУ 6-09-426-75) и 20 г порошка нитрида алюминия (AlN, марка СВС, ТУ 88-20-40-82) в соотношении Al2O3 AlN 19 1 по массе и получают исходную шихту с удельной поверхностью 14,7 м2/г.

Из полученной шихты прессуют при 200 МПа брикеты, используя в качестве временной связки добавку 2% (сверх 100) воды. Дроблением этих брикетов получают пресс-порошок, из которого прессуют при 300 МПа заготовки и обжигают их при 1600оС в воздушной атмосфере до прекращения изменений массы этих обжигаемых заготовок.

После охлаждения получают спеченный однофазный мелкозернистый корундовый керамический материал на основе α-оксида алюминия.

П р и м е р 3. Путем совместного помола на планетарной мельнице осуществляют смешение 20 г порошка оксида алюминия (Al2O3, марка ГЛМК, ПГО "Глинозем", г. Пикалево) и 380 г порошка нитрида алюминия (AlN, марка Ч, ТУ 6-09-110-75) в соотношении Al2O3 AlN 1 19 по массе и получают исходную шихту с удельной поверхностью 11,7 м2/г. В эту шихту вводят 3% (сверх 100) каучука в виде 10% -ного раствора и путем грануляции готовят пресс-порошок, из которого прессованием при 300 МПа получают заготовки и подвергают их обжигу на воздухе при 1400оС до прекращения изменений массы этих обжигаемых заготовок.

После охлаждения получают спеченный однофазный мелкозернистый корундовый керамический материал на основе α-оксида алюминия, выход которого составил 123% т.е. из 400 г шихты было получено 493 г корундовой керамики.

Основные свойства и характеристики образцов полученного керамического материала представлены в таблице в сравнении с прототипом [2]

Доступное сырье и наличие совокупности простых технологических операций позволяют снизить энергозатраты ввиду замены менее энергоемким (AlN) одного из компонентов смеси, повысить выход корунда и получить при умеренно высоких температурах мелкозернистый однофазный корундовый керамический материал.

Причем при том же уровне пористости материал обладает большим пределом прочности, что указывает на несомненные преимущества предлагаемого технического решения по сравнению с прототипом и другими известными из уровня техники решениями аналогичных задач.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИКИ НА ОСНОВЕ α - ОКСИДА АЛЮМИНИЯ | 1992 |

|

RU2046774C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА НА ОСНОВЕ α -ОКСИДА АЛЮМИНИЯ | 1992 |

|

RU2045499C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА ИЗ ТИТАНАТА АЛЮМИНИЯ (OXTALNOX - T) | 1993 |

|

RU2046783C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА ИЗ ТИТАНАТА АЛЮМИНИЯ (ALTONALOX - T) | 1993 |

|

RU2046784C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА ИЗ ТИТАНАТА АЛЮМИНИЯ (TONATNOX - T) | 1993 |

|

RU2046782C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИКИ ИЗ ТИТАНАТА АЛЮМИНИЯ (TONALPOX - T) | 1993 |

|

RU2046781C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА ИЗ ТИТАНАТА АЛЮМИНИЯ (ALOTNOX - T) | 1993 |

|

RU2046780C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА ALTOTINOX - T ИЗ ТИТАНАТА АЛЮМИНИЯ | 1993 |

|

RU2054399C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОРУНДОВОЙ КЕРАМИКИ NALOX - TTN | 1993 |

|

RU2054398C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОРУНДОВОЙ КЕРАМИКИ NALOX - SCS | 1993 |

|

RU2054397C1 |

Использование: в технологии керамических материалов на основе тугоплавких оксидов в огнеупорной промышленности, металлургии, энергетике, химии, машиностроении и медицине для изготовления изделий разнообразного назначения. Сущность изобретения: способ получения корундового керамического материала включает формование заготовок из шихты, полученной путем совместного помола порошков оксида алюминия и нитрида алюминия, взятых в соотношении от 19: 1 до 1: 19 по массе. Отформованные и высушенные заготовки обжигают в кислородсодержащей атмосфере при 1400-1700°С до прекращения изменений массы этих обжигаемых заготовок, в результате чего получают мелкозернистый однофазный корундовый керамический материал с повышенными прочностными характеристиками. 1 ил. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ КОРУНДОВОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА путем смешения оксида алюминия и добавки, их совместного помола, формования заготовок и последующего обжига в кислородсодержащей атмосфере, отличающийся тем, что в качестве добавки используют порошок нитрида алюминия, в компоненты смешивают в соотношении Al2O3 AlN от 19 1 до 1 19 по массе, причем обжиг проводят до прекращения изменений массы обжигаемых заготовок.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Лукин Е.С | |||

| и др | |||

| Огнеупоры | |||

| Механизм для сообщения поршню рабочего цилиндра возвратно-поступательного движения | 1918 |

|

SU1989A1 |

Авторы

Даты

1995-10-27—Публикация

1992-07-01—Подача