Изобретение относится к способам получения поликристаллических керамических материалов на основе тугоплавких оксидов и может быть использовано в огнеупорной промышленности, металлургии, химии, радиоэлектронике, машиностроении, медицине и т.п.

Известно, что корундовую, т. е. содержащую в своем составе более 95% α-оксида алюминия, керамику получают путем обжига при 1750-1850оС заготовок из тонкодисперсного порошка α-оксида алюминия.

При этом получить тонкозернистую керамику без введения специальных добавок не представляется возможным [1]

Известно также, что в последние годы широкое распространение получили нетрадиционные подходы при решении задач, связанных с получением корундовой керамики с повышенными эксплуатационными свойствами.

Так, например, известен способ получения керамики на основе α-оксида алюминия из порошка бемита (AlOOH) [2] который предусматривает:

пептизацию тонкодисперсного порошка бемита в кислотной среде;

получение порошка по золь-гель-технологии;

измельчение полученного порошка;

формование заготовок и их сушка;

обжиг заготовок при 1250-1450оС с выдержкой до 10 ч.

В результате получают керамику на основе α-оксида алюминия с пористостью 15-20% малым размером зерен и равномерным распределением пор по размерам.

Анализ источников информации показывает, что наиболее близким по технической сущности к предлагаемому является способ получения керамики на основе α-оксида алюминия [3]

Этот способ включает осуществление следующих операций:

засыпают порошок алюминия в форму и увлажняют его водой;

форму с порошком помещают в автоклав и обрабатывают парами воды при 180-220оС и давлении 1,0-2,5 МПа в течение 1,5-6,0 ч;

извлекают заготовки из формы и сушат их;

высушенные заготовки обжигают на воздухе при 1250оС в течение 3 ч.

В результате получают спеченную керамику на основе α-оксида алюминия с пористостью 30-42% и пределом прочности при сжатии 25-36 МПа, причем выход корунда составляет 189% [3]

Однако в рамках указанного способа в атмосферу выделяется значительное количество водорода, что экологически весьма неблагоприятно и требует осуществления специальных защитных мер и жесткого контроля за утечкой водорода.

Основной задачей изобретения является получение мелкозернистой керамики на основе α-оксида алюминия с повышенными прочностными характеристиками, упрощение способа ее получения и улучшение экологической обстановки при ее производстве.

Задача решается путем обжига в кислородсодержащей атмосфере заготовок, отформованных из порошка алюминийсодержащего материала, причем согласно изобретению в качестве алюминийсодержащего материала используют порошок нитрида алюминия, причем до или после формования заготовок осуществляют воздействие кислородсодержащей атмосферой на зерна нитрида алюминия до образования оксида алюминия в количестве не более 95,0 мас. а обжиг заготовок осуществляют до прекращения изменений их массы и объема.

При реализации способа осуществляется следующая совокупность операций, составляющих сущность предлагаемого изобретения:

исходный порошок нитрида алюминия подвергают предварительному окислению до содержания в нем оксида алюминия не более 95,0 мас. а затем формуют заготовки из этого порошка;

либо формуют заготовки из порошка исходного нитрида алюминия с последующим воздействием окислительной атмосферы на эти заготовки из зерен нитрида алюминия до образования не более 95,0 мас. оксида алюминия;

полученные таким образом заготовки подвергают обжигу в кислородсодержащей атмосфере до прекращения изменений их массы и объема в ходе этого окислительного обжига.

В результате осуществления предлагаемого способа получают мелкозернистую керамику на основе хорошо закристаллизованного α-оксида алюминия, которая отличается однофазностью и повышенными прочностными характеристиками.

При этом в процессе реакционного спекания керамики в атмосферу выделяется только азот, безвредный для человека и окружающей природы, что существенным образом улучшает экологическую обстановку при ее производстве. Кроме того, удается упростить технологический процесс за счет исключения обработки материала под давлением. Ввиду отсутствия выделения в процессе обработки водорода исключается использование взрывоопасного оборудования.

Способ позволяет снизить энергозатраты при равной производительности, либо при равных энергозатратах повысить производительность, поскольку теплоемкость алюминия в 1,5 раза больше, чем теплоемкость нитрида алюминия.

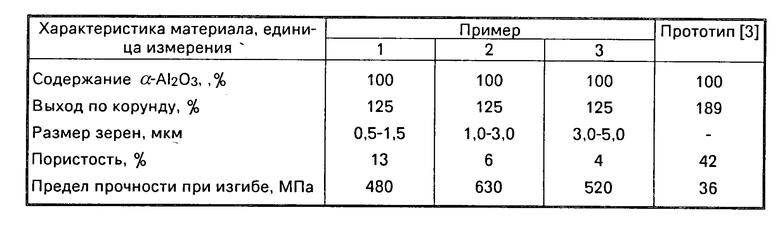

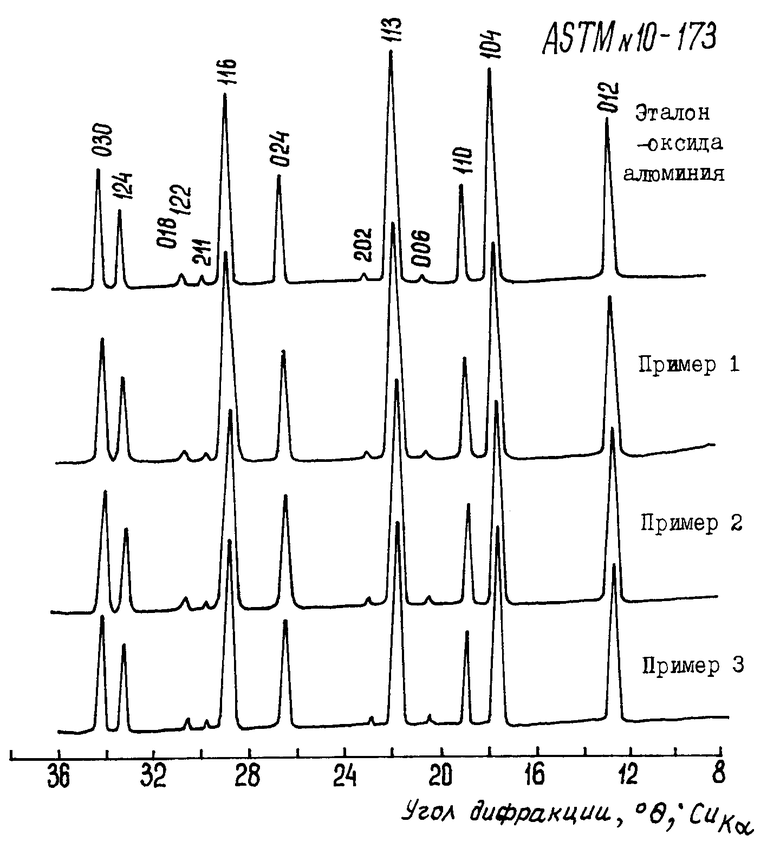

На чертеже представлены результаты рентгенофазового анализа образцов керамики на основе α-оксида алюминия, полученных по примерам 1-3, в сравнении с эталоном α-оксида алюминия Американского общества по испытаниям материалов (ASTM), анализ которых показывает, что в рамках предлагаемого способа получена тонкозернистая корундовая керамика, которая на 100% представлена α-оксидом алюминия, в таблице представлены основные свойства и характеристики материала.

П р и м е р 1. Исходный порошок нитрида алюминия (AlN, марка ПХС, ТУ 88 Латв. Респ. 033-83, СКТБ при ИНХ Латв.АН) подвергали предварительному окислению путем термообработки при 1400оС в течение 4 ч в воздушной атмосфере. Полученный порошок имел удельную поверхность 12,1 м2/г и содержал 95,0 мас. α-оксида алюминия.

Из этого порошка формовали заготовки путем прессования при 250 МПа, после чего их подвергали обжигу при 1500оС в атмосфере воздуха до прекращения изменений массы и объема этих заготовок в ходе окислительного обжига. После выдержки в течение 4 ч осуществляли охлаждение и получали тонкозернистую спеченную керамику на основе α-оксида алюминия.

При этом из 400 г исходной шихты получают 498 г керамики.

Предел прочности при изгибе 480 МПа.

П р и м е р 2. 400 г исходного порошка нитрида алюминия AlN, марка Ч, ТУ 6-09-110-75, Донецкий ЗХР) подвергали помолу на планетарной мельнице до достижения величины удельной поверхности 100 м2/г. После этого путем прессования из этого порошка формовали заготовки при 200 МПа. Полученные таким образом заготовки из порошка нитрида алюминия подвергали предварительному окислению на воздухе при 1300оС в течение 1 ч, в результате чего имело место образование оксида алюминия в количестве 42,6% по массе. Заключительный обжиг таких заготовок проводили при 1600оС в атмосфере воздуха до прекращения изменений их массы и объема. После выдержки в течение 4 ч осуществляли охлаждение и получали мелкозернистую керамику на основе α-оксида алюминия в количестве 498 г. Прочность материала 630 МПа.

П р и м е р 3. Исходный порошок нитрида алюминия (AlN, марка СВС, ТУ 88-20-40-82, ОИХФ РАН) подвергали помолу в шаровой мельнице в присутствии воздуха до достижения величины удельной поверхности 14,8 м2/г. Полученный таким образом порошок нитрида алюминия содержал 3,4 мас. оксида алюминия. Из этого порошка путем прессования при 250 МПа формовали заготовки и обжигали их при 1700оС в атмосфере воздуха с выдержкой в течение 2 ч после прекращения изменений массы и объема этих заготовок в ходе окислительного обжига. После охлаждения получали спеченную тонкозернистую керамику на основе α-оксида алюминия, отличающуюся однофазностью и повышенными прочностными свойствами. Из 400 г исходной шихты удается получить 498 г корундовой керамики. Прочность материала 520 МПа.

Анализ данных, представленных в таблице, показывает, что полученный материал обладает значительным пределом прочности в сравнении с прототипом.

Анализ уровня техники показывает, что известные способы получения тонкозернистой высокопрочной керамики на основе α-оксида алюминия связаны с реализацией сложной и аппаратуроемкой технологией, в основе которой, как правило, лежит ряд экологически неблагоприятных физико-химических процессов.

С этих позиций предлагаемая технология имеет ряд несомненных преимуществ как по сравнению с прототипом, так и с уровнем техники.

Анализ данных таблицы подтверждает, что полученный материал обладает высокой прочностью по сравнению с материалом из порошка алюминия, взятым в качестве прототипа.

Получение предлагаемым способом тонкозернистой корундовой керамики однофазного состава, состоящей на 100% из α-оксида алюминия, подтверждает результаты рентгенофазового анализа образцов керамики.

Экологическая безопасность способа гарантируется за счет выделения в процессе спекания керамики в окружающую атмосферу только азота, безвредного для человека.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА НА ОСНОВЕ α -ОКСИДА АЛЮМИНИЯ | 1992 |

|

RU2045499C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОРУНДОВОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА | 1992 |

|

RU2046775C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОРУНДОВОЙ КЕРАМИКИ NALOX - SCS | 1993 |

|

RU2054397C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОРУНДОВОЙ КЕРАМИКИ NALOX - TTN | 1993 |

|

RU2054398C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИКИ ИЗ ТИТАНАТА АЛЮМИНИЯ (TONALPOX - T) | 1993 |

|

RU2046781C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОРУНДОТИАЛИТОВОЙ КЕРАМИКИ (TONALOX - CT) | 1993 |

|

RU2046776C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОРУНДОМУЛЛИТОВОЙ КЕРАМИКИ SCNALOX - MC | 1993 |

|

RU2054396C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОРУНДОТИАЛИТОВОЙ КЕРАМИКИ (TINALOX - FCT) | 1993 |

|

RU2046773C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА ИЗ ТИТАНАТА АЛЮМИНИЯ (ALOTNOX - T) | 1993 |

|

RU2046780C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОКЕРАМИКИ ИЗ ДИОКСИДА ЦИРКОНИЯ (ZIRNPOX) | 1996 |

|

RU2088550C1 |

Изобретение относится к технологии керамических материалов на основе тугоплавких оксидов и может быть использовано в огнеупорной промышленности, металлургии, энергетике, химии, машиностроении, радиоэлектронике, медицине и биотехнологии для изготовления изделий разнообразного назначения. Сущность изобретения: способ получения керамики на основе a -оксида алюминия включает обжиг в кислородсодержащей атмосфере заготовок, отформованных из порошка алюминийсодержащего материала. При этом в качестве алюминийсодержащего материала используют порошок нитрида алюминия, зерна которого до или после формования заготовок подвергают воздействию кислородсодержащей атмосферы до образования не более 95,0 мас. оксида алюминия. Обжиг таких заготовок осуществляют при 1500-1700°С до прекращения изменений их массы и объема в ходе окислительного обжига. В результате получают однофазную мелкозернистую керамику на основе a -оксида алюминия с повышенными прочностными характеристиками. Способ обладает экологической безопасностью и прост в реализации. 1 ил. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ КЕРАМИКИ НА ОСНОВЕ α ОКСИДА АЛЮМИНИЯ, включающий формование заготовок из порошка алюминийсодержащего материала, предварительное окисление зерен этого порошка воздействием кислородсодержащей среды и последующий обжиг отформованных заготовок в кислородсодержащей атмосфере, отличающийся тем, что в качестве алюминийсодержащего материала используют порошок нитрида алюминия, предварительное окисление проводят до или после формования заготовок до образования оксида алюминия не более 95 мас. а обжиг заготовок осуществляют до прекращения изменений их массы и объема.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Корпус виндсерфера | 1981 |

|

SU1017590A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-10-27—Публикация

1992-07-01—Подача