Изобретение относится к переносным станкам для обточки пальцев кривошипа сцепных колесных пар и состоит из устанавливаемой на обрабатываемом колесе станины, несущей приводный шкив, монтированный на шариках, с направляющими для резцовых суппортов, перемещаемых вдоль пальца при вращении шкива через соответствующие передачи.

У предлагаемого станка радиальное перемещение резцовых суппортов для обработки выкружек пальца производится автоматически, для чего, согласно изобретению, применен копир, снабженный пазом для ролика суппорта и получающий перемещение вдоль направляющих от винта, кинематически связанного с ходовым винтом резцового суппорта.

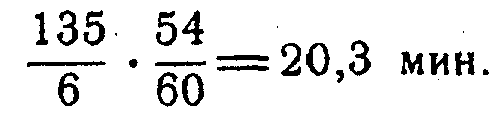

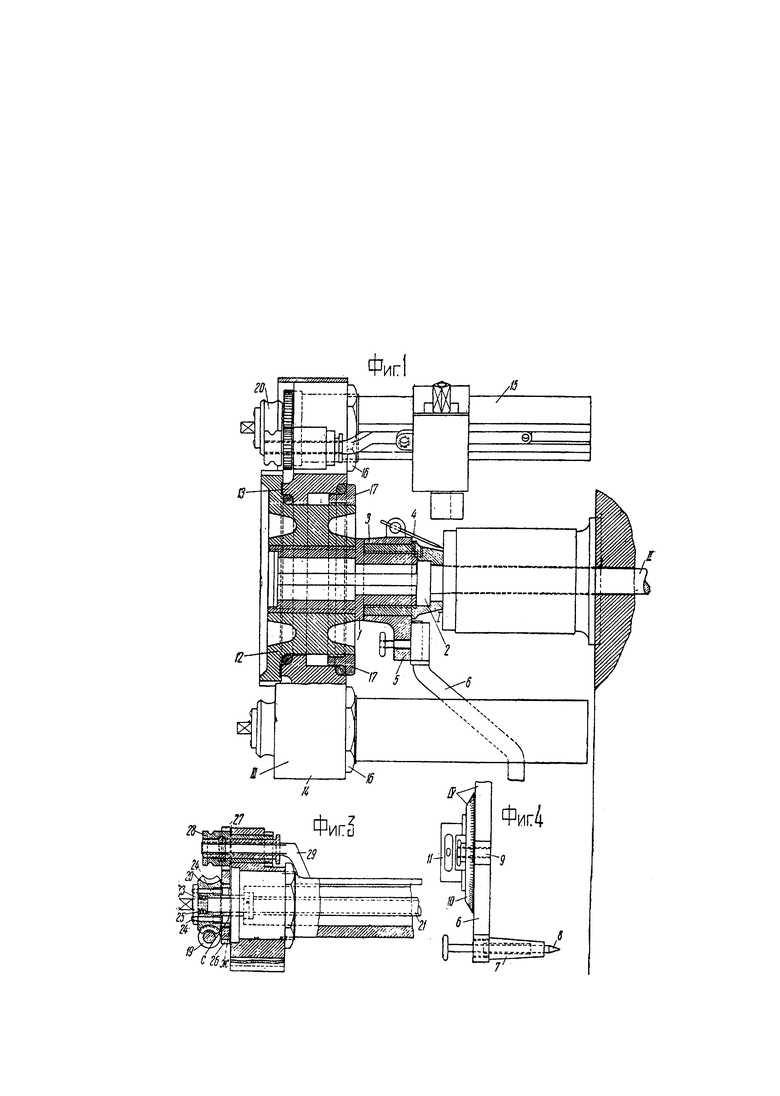

На чертеже фиг. 1 показывает продольный разрез станка по оси; фиг. 2 - вид его спереди, частично в поперечном разрезе; фиг. 3 - разрез по оси приводного устройства одного из резцовых суппортов; фиг. 4 - вид сбоку и сверху чертилки; фиг. 5 - схему изменения эксцентриситета; фиг. 6 - устройство для установки эксцентриситета; фиг. 7 и 8 - циркуль с одной шаровой ножкой и вычерчиваемый при помощи него круг на торце пальца для определения величины эксцентриситета; фиг. 9 - одну из деталей копира.

Станок в основном состоит из служащей основанием для него головки I (фиг. 1) со стержнем II, закрепляемым в отверстии пальца кривошипа, и собственно станка III со всеми его деталями.

Головка со стержнем представляет собой как бы два эксцентрика (фиг. 5): головку I с эксцентричным углублением и эксцентричное утолщение 2 самого стержня II, входящее в это углубление.

При вращении стержня II в головке I происходит непрерывное изменение результирующего эксцентриситета. При разных эксцентриситетах и противоположном их расположении результирующий эксцентриситет будет равняться нулю, а следовательно головка расположится концентрично стержню (положение А). При расположении слагающих эксцентриситетов в одну сторону результирующий эксцентриситет будет равняться сумме эксцентриситетов, и стержень II получит наибольшее смещение по отношению к головке I (положение В). Промежуточное положение эксцентриситетов даст и промежуточное смещение стержня по отношению к головке, причем результирующий эксцентриситет будет равняться геометрической их сумме. Таким образом, смещение стержня по отношению к головке будет происходить непрерывно от нуля до какого-то максимального значения, равного сумме эксцентриситетов. Возможность такого перемещения стержня по отношению к головке позволяет при любом расположении отверстия в пальце устанавливать головку концентрично контрольной риске.

Для определения результирующего эксцентриситета головка снабжена дополнительным приспособлением (фиг. 6), состоящим из четырех рычажков, три из которых - а, б, в являются сторонами шарнирного ромба, а четвертый рычажок г является диагональю этого ромба. Величина сторон ромба берется в соответствии с величиной эксцентриситетов, так что диагональ этого ромба является результирующим эксцентриситетом. Четвертой стороной ромба является эксцентриситет утолщения стержня II. При установке головки рычажок в располагается параллельно риске на торце головки I. Поэтому, зная величину смещения отверстия в пальце и направление этого смещения, заранее, можно подобрать смещение головки I по отношению к стержню II при помощи этого приспособления. Кроме того, головка снабжена хорошо приточенной вращающейся втулкой 3 (фиг. 1), на которой закрепляется чертилка 4 для контроля правильности установки головки. Втулка эта снабжена отростком 5 с коническим пазом для укрепления специального приспособления IV (фиг. 4), служащего для установления правильной координации пальцев.

Приспособление это состоит из изогнутого стержня 6, один конец которого закрепляется в отростке 5, второй же конец имеет направление 7 для чертилки 8. Посредине стержня 6 имеется утолщение (яблоко), в которое ввернута ось 9 для вращающегося градуированного диска 10, снабженного ватерпасом 11. Градуированный диск 10 разбит на 360°. При горизонтальном расположении изогнутого стержня 6 и среднем показании ватерпаса риска на изогнутом стержне 6 совпадает с нулевым делением градуированного диска 10.

Самый станок III состоит из втулки-основания 12 (фиг. 1 и 2), навертываемой на установочную головку I. Вокруг втулки-основания 12 вращается на стальных шариках кольцо 13 с двумя диаметрально расположенными кулачками 14 с запрессованными в них направляющими 15 для суппортов, закрепленными гайками 16. Кольцо 13 удерживается от бокового перемещения регулировочным кольцом 17.

Подача резца производится при помощи двойной передачи: парой цилиндрических колес 12 и 18 с винтовыми зубцами с передаточным числом 1:3 и червячной передачей 19 и 20 с передаточным числом 1:18, так что общее передаточное число равно 1:54. При шаге ходового винта в 6 мм и 60 оборотах станка в минуту, при длине шейки в 135 мм, потребное время на снятие одной стружки составит:

В первой передаче ведущим колесом является выступающий борт втулки 12, имеющий модульную нарезку с модулем 2,5 (или рассматривая это колесо, как винт большого диаметра с четырехзаходной резьбой с шагом 94,5 мм), а ведомым колесом является колесо 18 с наклоном зуба 8,5° и тем же модулем. Колесо 18 насажено на ось червяка 19, сцепляющегося в свою очередь с червячным колесом 20, свободно надетым на ходовой винт 21 (фиг. 3) и удерживаемым от продольного перемещения шпилькой. Вращение винта 21 производится при помощи шайбы 23 с двумя диаметрально укрепленными шпильками 24, имеющими заплечики с, входящие в соответствующие углубления ж червячного колеса. Шайба 23 имеет посередине квадратное отверстие, соответствующее концу ходового винта 21.

Шайба 23, отжимаемая пружиной 25, находит на квадратную часть винта 21, замыкая передачу от втулки 12 к ходовому винту 21. Для передвижения суппорта вручную надевают рукоятку на квадрат винта 21 и отжимают шайбу 23 до соприкосновения с червячным колесом 20. Тогда квадратное отверстие в шайбе 23 приходится против цилиндрической выточки, сделанной на ходовом винте 21, чем выключается передача, и вращение передается непосредственно на ходовой винт 21.

Наиболее ответственной работой является обработка выкружек на пальцах кривошипа, так как в большинстве случаев причиной изломов пальцев служит неправильная обточка пальцев (в частности выкружек).

Автоматичность обработки пальцев станком достигается следующим образом.

На червячном колесе 20 ходового винта (фиг. 3) насажена зубчатка 26, сцепленная со второй зубчаткой 27, диаметром вдвое меньше первой. Зубчатка 27 приводит в действие при замкнутом положении пуговицы 28 винт 29 копира, который получает поступательное движение. При шаге левой резьбы винта 29 копира в два раза большем, чем шаг ходового винта, копир передвигается в два раза быстрее, чем суппорт, но в противоположную сторону.

Копир 30 имеет паз для ролика 32 (фиг. 2), ось которого соединена с резцедержателем 33. Паз копира 30 очерчен пологой кривой (фиг. 9), подобранной в соответствии с выкружкой пальца, но растянутой по оси абсцисс в отношении 3:1, что обеспечивает более плавное движение ролика 32 копира 30, причем последний меньше подвергается износу. При взаимодействии копира 30 со стержнем 29 (фиг. 3) двигающийся копир 30 заставляет, в соответствии с кривой, перемещаться резцедержатель. Включение копира 30 может производиться по желанию при любом положении суппорта 31. Нормальное включение копира 30 должно производиться при недоходе суппорта 31 к своему крайнему положению на 9 мм.

Установка головки производится следующим образом.

При помощи циркуля с шаровой ножкой (фиг. 7) проводят вспомогательную окружность на торце пальца (фиг. 8) таким образом, чтобы она соприкасалась с контрольной риской. Тогда величина а будет характеризовать степень смещения центра отверстия по отношению к контрольной риске.

Найдя максимальное значение а, проводят линию направления смещения отверстия. Зная направление и величину смещения, при помощи дополнительного приспособления (фиг. 6) (рычажного ромба), имеющегося на установочной головке I, дают такое же смещение головке I по отношению к стержню II, вставляя последний в отверстие пальца таким образом, чтобы диагональ г шарнирного ромба совпадала с линией отверстия в пальце. После этого стержень II закрепляют при помощи гайки (не показанной на чертеже), плотно притягивая головку I к торцу пальца. Для контроля правильности установки прибегают к помощи чертилки 4, закрепленной на вращающейся втулке 3 головки I. После этого, завернув станок III на резьбовую часть головки, приступают к обточке пальца.

При отсутствии контрольной риски, установка станка производится следующим образом.

Стержень II головки I ставят в среднее положение (по отношению к головке) и вставляют в отверстие пальца. При помощи приспособления IV (фиг. 4), привертываемого к головке I, определяют правильность длины кривошипа, учитывая минимальный съем стружки. При помощи градуированного диска 10 с ватерпасом 11 определяют угол между горизонталью и линией кривошипа, после чего навертывают станок и приступают к обточке. При переходе к обработке пальца с противоположной стороны колесной пары предварительно ставят градуированный диск 10 в такое положение, чтобы угол между нулевым делением диска и риской на изогнутом стержне 6 приспособления (фиг. 4) равнялся 90° - α°, где α° есть первоначальный угол. Установка головки I сводится к тому, чтобы ватерпас 11 показывал горизонтальное положение, а чертилка 8 приспособления IV совпадала с центром колесной пары. Когда это требование удовлетворено, головку закрепляют, навертывают станок и приступают к обточке.

Переносный станок для обточки пальцев кривошипа колесных пар, состоящий из устанавливаемой на обрабатываемом колесе станину, несущей приводной шкив и направляющие для резцовых суппортов, перемещаемых вдоль пальца при вращении шкива через соответствующие передачи, отличающийся тем, что, с целью автоматического радиального перемещения резцовых суппортов для обработки выкружек пальца, применен снабженный пазом для ролика 32 суппорта 31 копир 30, получающий перемещение вдоль направляющих 15 от винта 29, кинематически связанного с ходовым винтом каретки.

Авторы

Даты

1940-10-31—Публикация

1939-06-08—Подача