1

Известны станки для обработки вращающимся многолезвийным инструментом наружных поверхностей, содержащие шпиндель с зажимным патроном изделия, безлюфтовый привод круговой нодачи инструментального шпинделя, выполненного в виде распределительного вала, смещаемого в поперечном к оси изделия направлении.

В предлагаемом станке с целью обработки внутренних фасонных поверхностей инструментальный нлппндель установлен в бабке, перемещаемой вдоль оси изделия, например, от гидроцилиндра, и связан со шпинделем изделия через кинематическую цепь, обеспечивающую его равномерное вращение за полный цикл работы станка.

Для повышения точности обработки безлюфтовый привод круговой подачи, содержащий двухчервячную нередачу, червячное колесо которой установлено на инструментальном шпинделе, имеет один червяк, расположенный параллельно линии центров вращения шпинделей, а другой - перпендикулярно ей,, за центром вращения шпинделя изделия.

Поперечные направляющие инструментальной бабки выполнены под углом к продольной оси инструментального шпинделя, что повышает ее жесткость.

С целью отвода стружки центр вращения инструмента смещен относительно центра

шпинделя изделия с учетом направления результирующей силы резания вниз от изделия. Шток зажимного патрона шнинделя изделия имеет канал, соединенный с системой охлаждения через муфту, установленную па хвостовой части шпинделя для подвода охлаждающей жидкости в зопу резання через шпиндель.

Для расширенпя технологических возможностей станок снабжен, по крайней мере, одним поперечным суппортом, например гидравлическим.

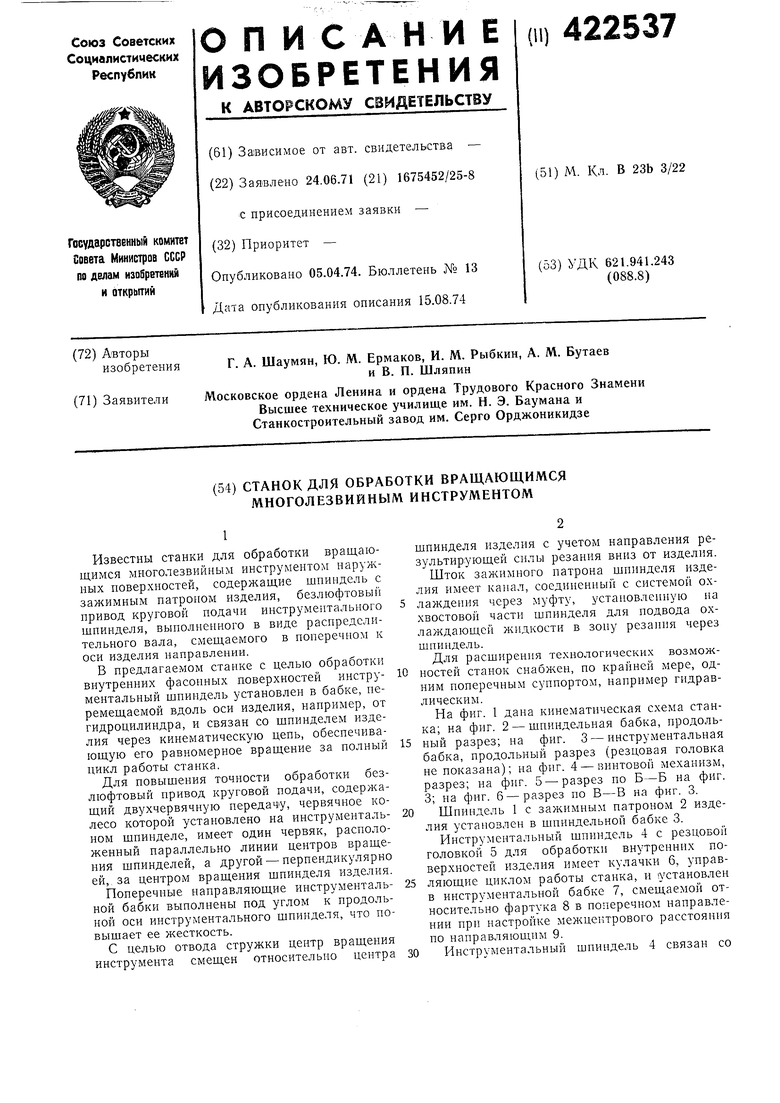

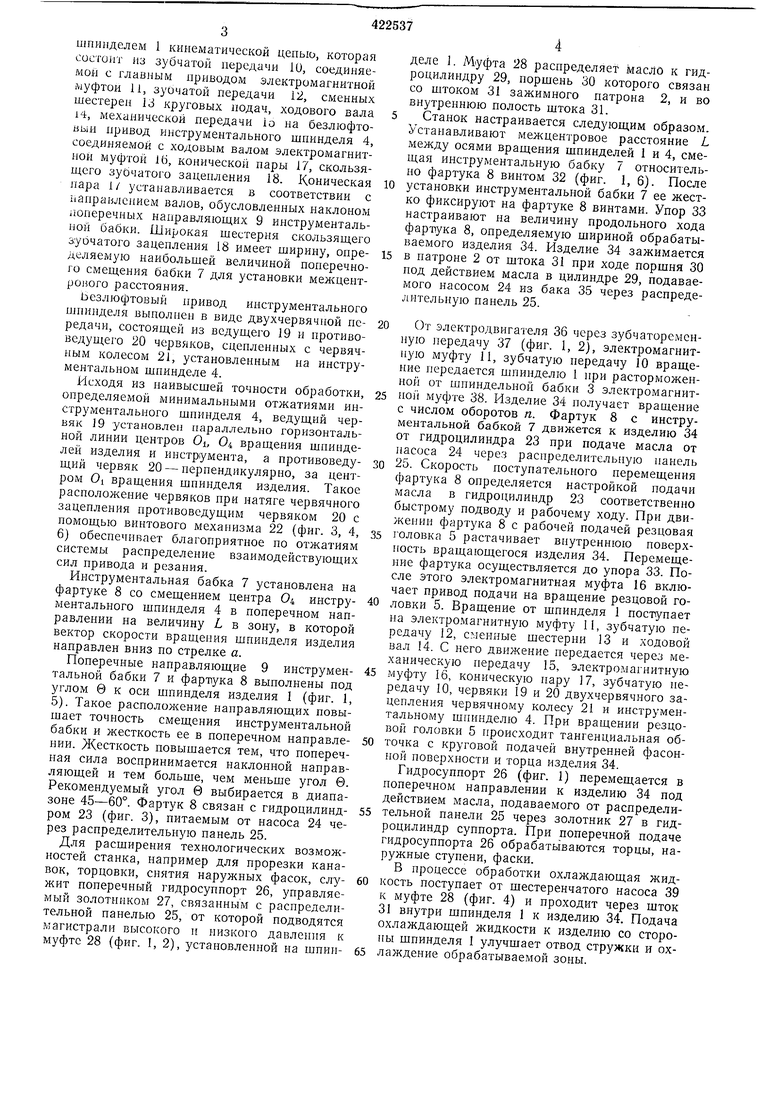

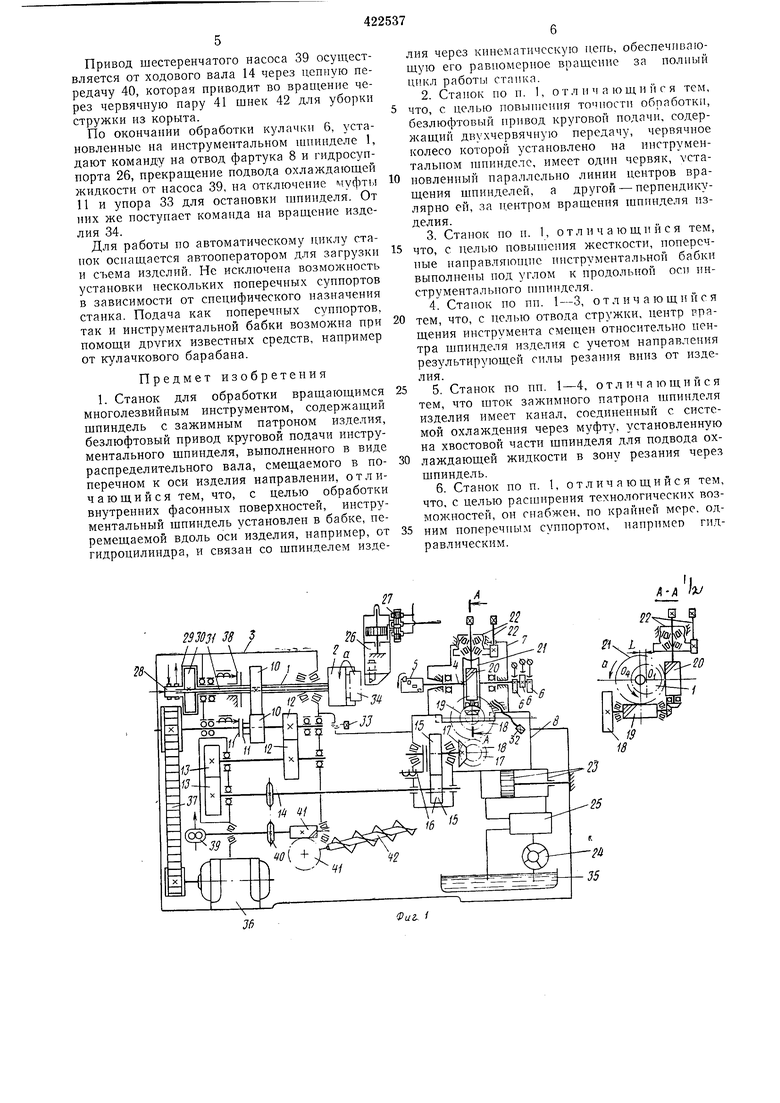

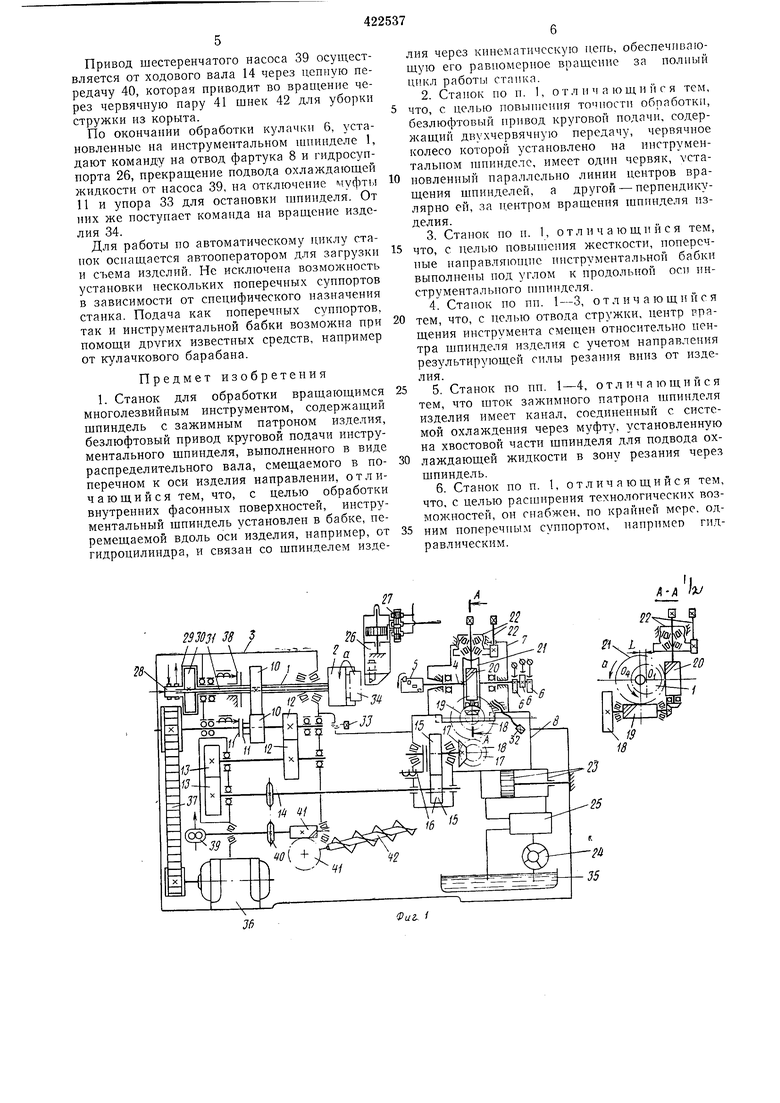

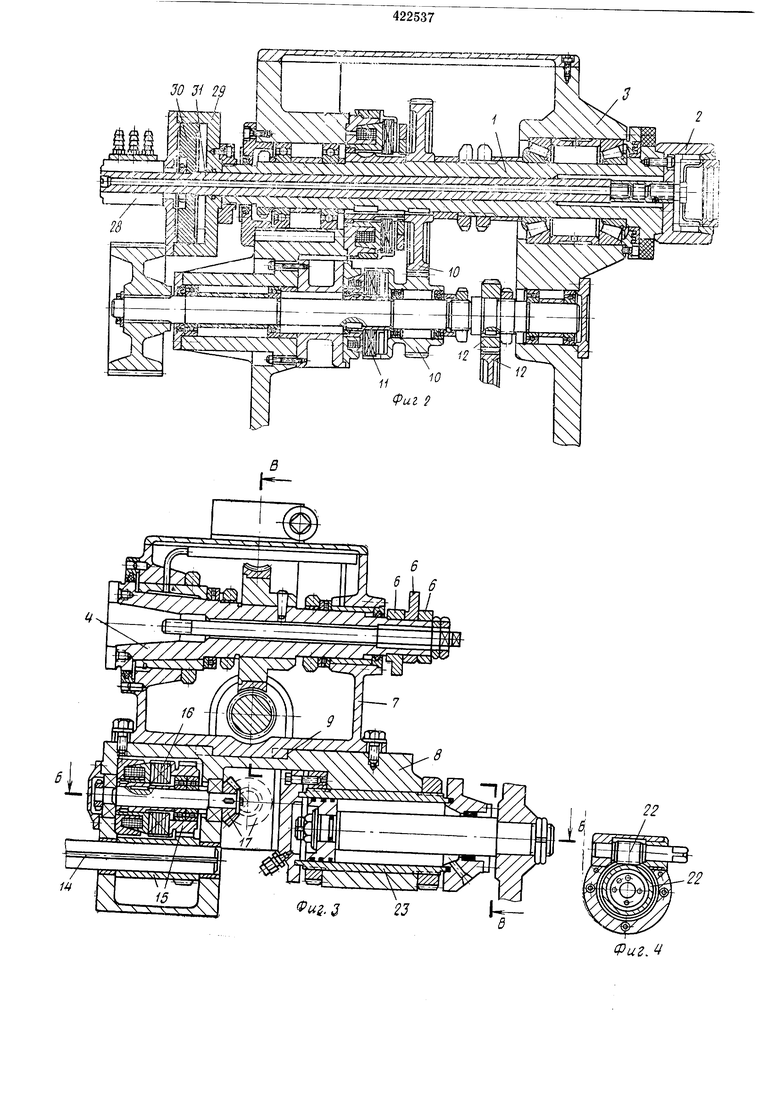

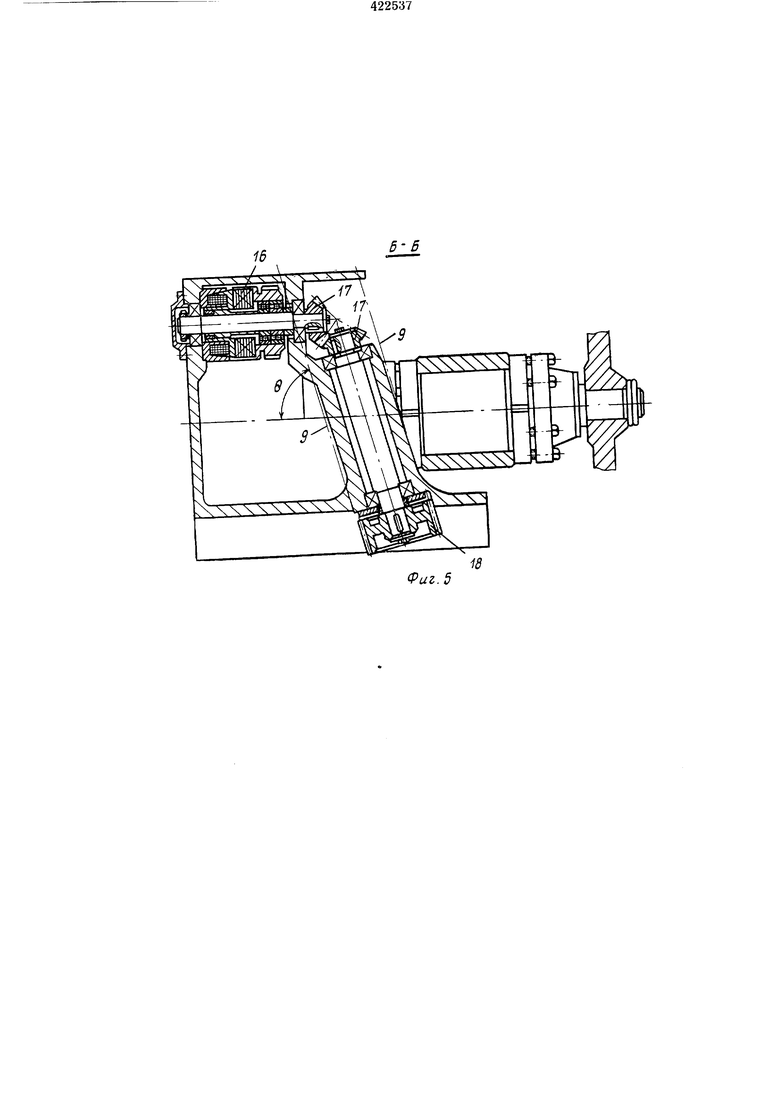

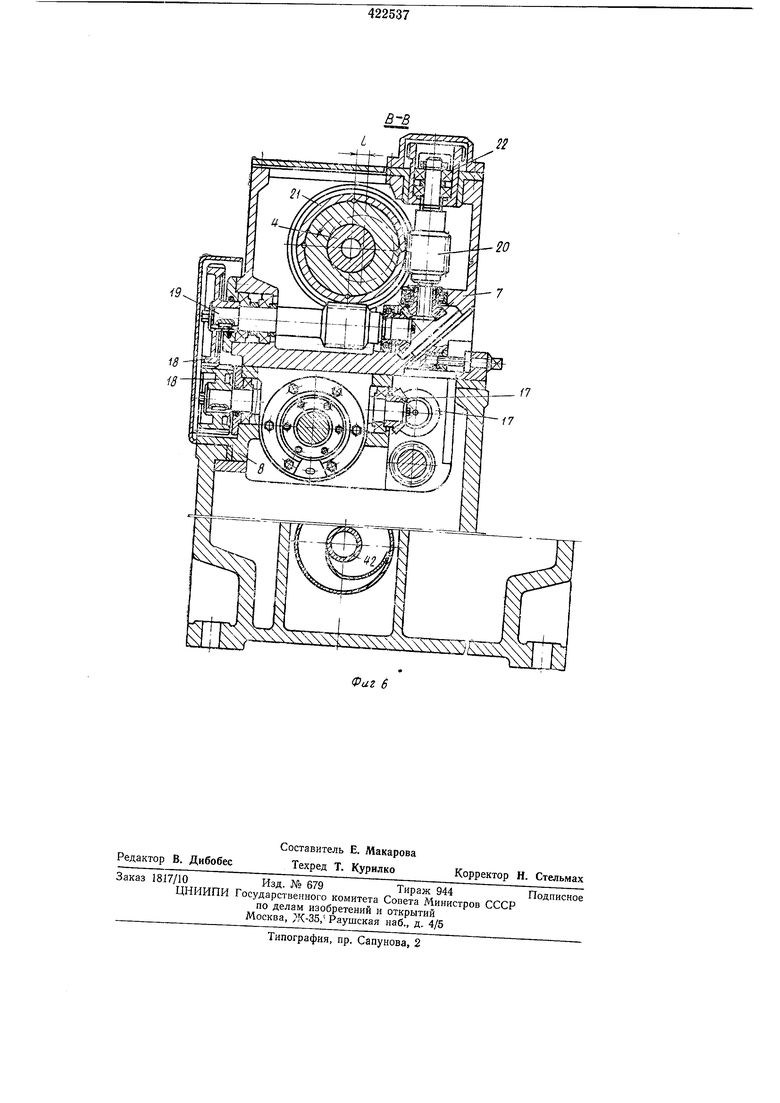

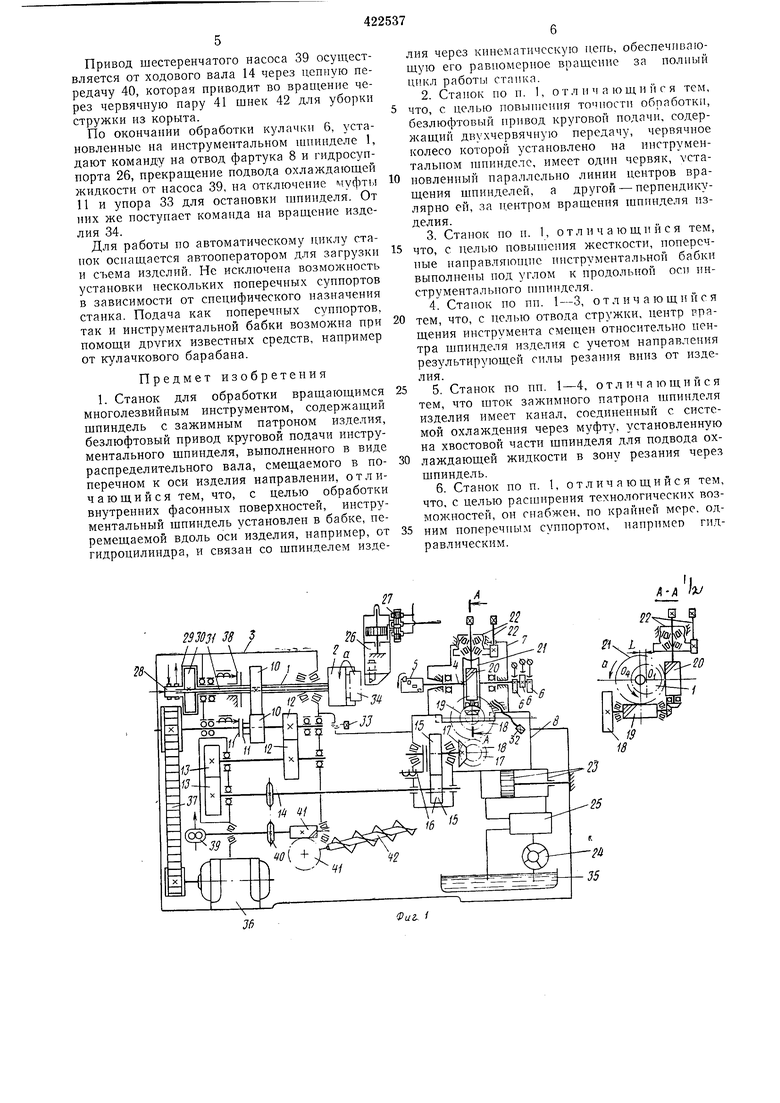

На фиг. 1 дана кинематическая схема станка; на фиг. 2 - шпиндельная бабка, продольный разрез; на фиг. 3 - инструментальная бабка, продольный разрез (резцовая головка не показана); на фиг. 4 - нинтовой механизм, разрез; на фпг. 5 - разрез по Б-Б на фиг. 3; на фиг. 6-разрез по В-В на фиг. 3.

Шпиндель 1 с зажимным патроном 2 изделия установлеп в шпиндельной бабке 3.

Инструментальный шпиндель 4 с резцовой головкой 5 для обработки внутрепппх поверхностей изделия имеет кулачки 6, управляющие циклом работы станка, и установлен в инструментальной бабке 7, смещаемой относительно фартука 8 в поперечном направлении прп настройке межцентрового расстояппя по направляющим 9.

Инструментальный шпиндель 4 связан со шпинделем 1 кинематической цепью, которая СОСТОИТ из зубчатой передачи 10, соединяемой с главным приводом электромагнитной муфтой И, зуОчатой передачи 12, сменных шестерен 13 круговых подач, ходового вала 14, механической передачи 1о на безлюфтовып привод инструментального шпинделя 4, соединяемой с ходовым валом электромагнитнон муфтой И), конической пары 17, скользящего зубчатого зацепления 18. Коническая нара 1/ устанавливается в соответствии с папраилсинем валов, обусловленных наклоном поперечных направляющих 9 инструментальной бабки. Широкая шестерня скользящего зубчатого зацепления 18 имеет ширину, определяемую наибольшей величиной поперечного смещения бабки 7 для установки межцентролого расстояния. Ьезлюфтовый привод инструментального шпинделя вьпюлпеп в виде двухчервячной передачи, состоящей из ведущего 19 и противоведущего 20 червяков, сцепленных с червячным колесом 21, установленным на инструментальном шнинделе 4. Исходя из наивысшей точности обработки, определяемой минимальными отжатиямн инструментального шнинделя 4, ведущий червяк 19 установлен параллельно горизонтальной линии центров Oi, 0 вращения шнинделей изделия и инструмента, а нротивоведущий червяк 20 - перпендикулярно, за центром Oi вращения шпинделя изделия. Такое расположение червяков при натяге червячного зацепления противоведущим червяком 20 с помощью винтового мехаппзма 22 (фиг. 3, 4, 6) обеспечивает благоприятное по отжатиям системы распределение взаимодействующих сил привода и резания. Инструментальная бабка 7 установлена на фартуке 8 со смещением центра Oi инструхментального шпинделя 4 в поперечном направлении на величину L в зону, в которой вектор скорости вращения шпинделя изделия направлен вниз но стрелке а. Поперечные направляющие 9 инструментальной бабки 7 и фарт1ука 8 выполнены под углом в к оси цшинделя изделия I (фиг. 1, 5). Такое располол ение направляющих повышает точность смещения инструментальной бабки и жесткость ее в поперечном направлепии. Жесткость повыщается тем, что поперечпая сила воспринимается наклонной направляющей и тем больше, чем меньше угол в. Рекомендуемый угол в выбирается в диапазоне 45-60°. Фартук 8 связан с гидроцилиндром 23 (фиг. 3), питаемым от насоса 24 через распределительную панель 25. Для расширения технологических возможностей станка, например для прорезки канавок, торцовки, снятия наружных фасок, служит поперечный гидросуппорт 26, управляемый золотником 27, связанным с распределительной панелью 25, от которой подводятся магистрали высокого и низкого давления к муфте 28 (фиг. I, 2), устаповленной на шпииделе 1. Муфта 28 распределяет масло к гидроцилиндру 29, поршень 30 которого связан со штоком 31 зажимного патрона 2, и во внутреннюю полость штока 31. Станок настраивается следующим образом. Устапавливают междентровое расстояние L между осями вращения шпинделей 1 и 4, смещая инструментальную бабку 7 относительно фартука 8 винтом 32 (фиг. 1, 6). После установки инструментальной бабки 7 ее жестко фиксируют на фартуке 8 винтами. Упор 33 настраивают на величину продольного хода фарт|ука 8, определяемую шириной обрабатываемого изделия 34. Изделие 34 зажимается в натроне 2 от штока 31 при ходе поршня 30 под действием масла в цилиндре 29, подаваемого насосом 24 из бака 35 через распределительную панель 25. От электродвигателя 36 через зубчатоременную передачу 37 (фиг. 1, 2), электромагнитную муфту И, зубчатую передачу 10 вращение передается шпинделю 1 нри расторможенной от шпиндельной бабки 3 электромагнитпой муфте 38. Изделие 34 получает врашение с числом оборотов п. Фартук 8 с инструментальной бабкой 7 движется к изделию 34 от гидроцилиндра 23 при подаче масла от насоса 24 через распределительную панель 25. Скорость поступательного перемещения фартука 8 определяется настройкой подачи масла в гндроцилиндр 23 соответственно быстрому подводу и рабочему ходу. При движении фартука 8 с рабочей подачей резповая головка 5 растачивает внутреннюю поверхность вращающегося изделия 34. Перемещение фартука осуществляется до упора 33. После этого электромагнитная муфта 16 включает привод подачи на вращение резцовой головки 5. Вращение от шпинделя 1 поступает па электромагнитную муфту 11, зубчатую передачу 12, сменные щестерни 13 и ходовой вал 14. С него движение нередается через механическую передачу 15, электромагнитную. муфту 16, коническую пару 17, зубчатую передачу 10, червяки 19 и 20 двухчервячного зацепления червячному колесу 21 и инструментальному шпинделю 4. При вращении резцовой головки 5 происходит тангенциальная обточка с круговой подачей внутренней фасонной поверхности и торца изделия 34. Гидросуппорт 26 (фиг. 1) перемещается в поперечном направлении к изделию 34 под действием масла, подаваемого от распределительной панели 25 через золотник 27 в гидроцилиндр суппорта. При поперечной подаче гидросуппорта 26 обрабать1ваются торцы, наружные ступени, фаски. В процессе обработки охлаждающая жидкость поступает от шестеренчатого насоса 39 к муфте 28 (фиг. 4) и проходит через шток 31 внутри шпинделя 1 к изделию 34. Подача охлаждающей жидкости к изделию со стороны шпинделя 1 улучшает отвод стружки и охлаждение обрабатываемой зоны. Привод шестеренчатого насоса 39 осуществляется от ходового вала 14 через цепную передачу 40, которая приводит во вращение через червячную пару 41 щнек 42 для уборки стружки из корыта. По окончании обработки кулачки 6, установленные на инструментальном шпинделе 1, дают команду на отвод фартука 8 и гидросуппорта 26, прекращение подвода охлаждающей жидкости от насоса 39, на отключение муфты 11 и упора 33 для остановки шпинделя. От них же поступает команда на вращение изделия 34. Для работы по автоматическому циклу стапок осиащается автооператором для загрузки и съема изделий. Не исключена возможность установки нескольких поперечных суппортов в зависимости от специфического назначения станка. Подача как поперечных суппортов, так и инструментальной бабки возможна при помощи других известных средств, например от кулачкового барабана. Предмет изобретения 1. Станок для обработки вращающимся многолезвийным инструментом, содержащий щпиндель с зажимным патроном изделия, безлюфтовый привод круговой подачи инструментального шпинделя, выполненного в виде распределительного вала, смещаемого в поперечном к оси изделия направлении, отличающийся тем, что, с целью обработки внутренних фасонных поверхностей, инструментальный шпиндель установлен в бабке, перемещаемой вдоль оси изделия, например, от гидроцилиндра, и связан со шпинделем издеЛИЯ через кинематическую п.епь, обеспечивающую его равномерное вращение за полный цнкл работы станка. 2.Станок по п. 1, о т л н ч а ю щ и и г я тем, что, с целью повышения точности обработки, безлюфтовый привод круговой подачи, содержащий двухчервячную передачу, червячное колесо которой установлено на инструментальном ншинделе, имеет один червяк, устаиовленный параллельно линии центров вращения шпинделей, а другой - перпендикулярно ей, за центром вращения шпннделя изделия. 3.Станок по п. 1, отличающийся тем, что, с целью повып1ения жесткости, поперечные направляюппе ннструментальной бабки выполнены под углом к продольной оси инструментального нтинделя. 4.Станок по пп. 1-3, отличающийся тем, что, с целью отвода стружки, центр вращения инструмента смещен относительно нентра шпинделя изделия с учетом направления результирующей силы резания вниз от изделия. 5. Станок по нп. 1-4, отличающийся тем, что шток зажимного патрона шпинделя изделия имеет канал, соединенный с системой охлаждения через муфту, установленную на хвостовой части шпинделя для подвода охлаждающей жидкости в зону резания через щпиндель. 6. Станок по п. 1, отличающийся тем, что, с целью расширения технологических возможностей, он снабжен, по крайней море, одним ноперечпым суппортом, например гидравлическим.

Фиг. 5

22

| название | год | авторы | номер документа |

|---|---|---|---|

| Токарный станок для обработки канавок кулачков самоцентрирующих патронов | 1982 |

|

SU1077705A1 |

| МНОГОШПИНДЕЛБНЫЙ СТАНОК ДЛЯ ЦЕНТРОВКИ ИЗДЕЛИЙИЗ СТЕКЛА | 1967 |

|

SU195349A1 |

| Многошпиндельный токарный станок-автомат | 1974 |

|

SU520022A3 |

| Токарный автомат | 1976 |

|

SU715244A1 |

| МНОГОФУНКЦИОНАЛЬНЫЙ ТОКАРНЫЙ СТАНОК | 1996 |

|

RU2103114C1 |

| ТОКАРНО-РЕВОЛЬБЕРНЫЙ КОПИРОВАЛЬНЫЙ СТАНОК | 1968 |

|

SU217864A1 |

| Зубообрабатывающий станок | 1974 |

|

SU724287A1 |

| Станок для обработки изделий многолезвийным инструментом с круговой подачей | 1990 |

|

SU1764827A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074794C1 |

| ЧЕРВЯЧНАЯ ПЕРЕДАЧА, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ, ОБОРУДОВАНИЕ И ИНСТРУМЕНТ ДЛЯ ЕЁ ВЫПОЛНЕНИЯ | 1998 |

|

RU2200262C2 |

Даты

1974-04-05—Публикация

1971-06-24—Подача