1

Изобретение oi-носится к обработке мо галлов давлением, в частности к кузнечно штамповочному производству. Известен способ изготовления издедий путем воздействия на заготовку бСевым

усилием с одновремеш1ым сообщением ей сложного колебательного движения |lj .

Известен также способ изготовления изделий путем ковки заготовки плоскими бойками, одному из которых сообщают качатепЬноё движение относительно оси приложения нагрузки, причем одновременно осуществляют перемещение заготовки по зеркалу бойка в сторону его наклона 2.

Из известных способов изготовления изделий наиболее близким к изобретению по технической сущности является способ, по J OTOpoMy заготовка со стороны воздействия осевого усилия после осадки сообщают дополнительное .сложное, колебательное движение, согласованное по направлению в величине угловой 1 скорости с первона чально прилагаемы |:ложным колебагель .ным движением.

Ойнако для существующих способов характерны низкая производительность процесса, ограниченный диапазон получаемых изделий и неблагоприятные условия деформ рованйя и протекания процесса, заклк чав щиеся в гом, что односгоронйее, относитель но оси обработки, приложение локальных усилий к обрабатываемой заготовке, вызы вая раскачивающие эксцентричные нагрузки, отрицательно сказывается на %лементах конструкции силового устройства.

Целью изобретения япляется повышение производительности процесса, расщирение диапазона получаемых и упучщение условий их изготовления за счет выравни ваний локальной деформации путем ее дробления по обрабатываемому контуру заготовки.

Поставленная цель достигается тем, что к периферийным торцевым участкам вышедшего из зоны очага деформации контура за гjTOBKK дополнительно прилагают во встречном направлении локальные усилия, диамет рально прогнвоположные первоначально прилгаемым и лежащие в плоскости оси Лрило женйя нагрузки и осей инструмента.

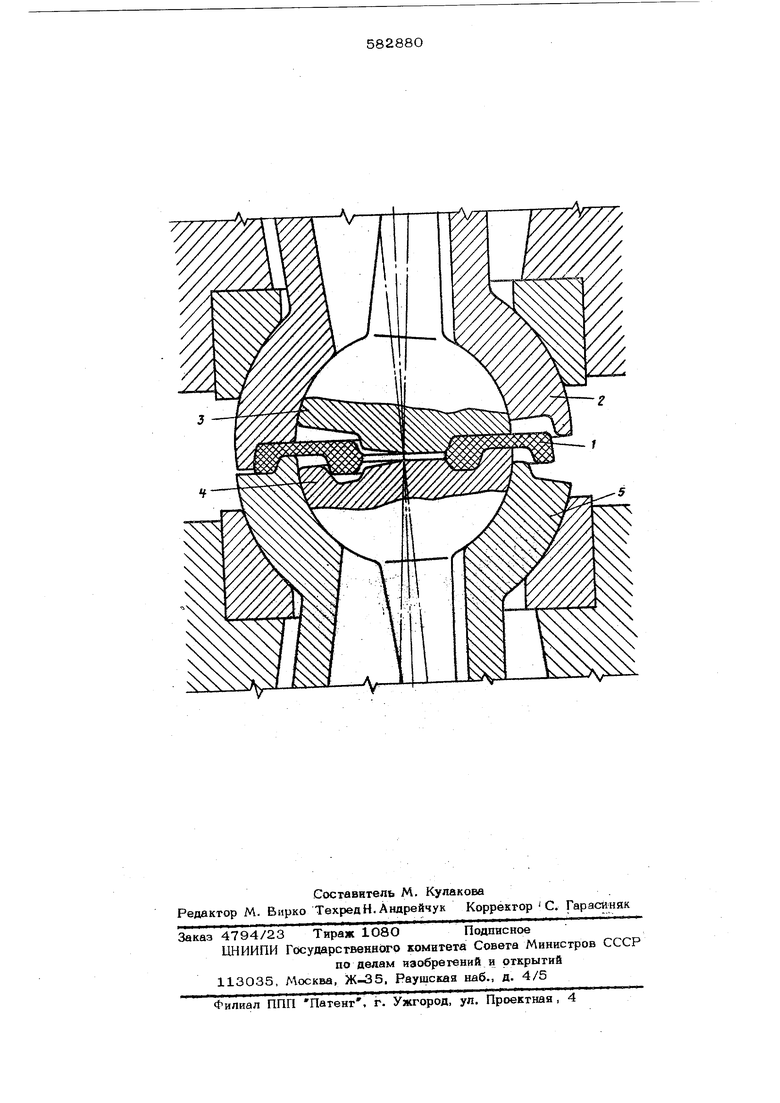

ViA чертеже представлена схема реапй эапии предложенного способа. Заготовку 1 йбйбщают в. Шжямп между5

верхними 2, 3 и нижними 4, 5 матрицами. Штамп имеет разъем, совпадающий с то{ цевой поверхностью нижней матрицы, не- сушей заготовку в процессе кругового об катывания. Верхняя матрица перемешается Q в осевом направлении вниз, обеспечивая движение подачи (осаживание заготовки). Mffr риаы расположены точно одна против другой, атрицы расположены одна против щ)угой. Для осуществления, пластического дефсфмироН is вания заготовки матрицам .сообщается синхронное движение кругового обкатывания (угловйя скорость и направление, качения одинаковы). За счет того, что локализрённыеэчаги пластической деформации распо-Ц зо ложены по обе стороны от оси приложения усилия осадки, эксцентричные раскачивающие нагрузки на элементы конструкции

силового устройства устранянзтся, повышается производительностьпроцесса и улуч- 25 шлются условий деформирования.

Пример осуществления способа. Способ опробован в лабораторных условиях при изготовленчи дисков со ступицей (материал Бготовок ст. 10, диаметр 250 мм).30

Деформирование выполнялось при следующих параметрах процесс)9:

Угол наклона инструмента,3

Скорость рабочего хода верхней

ма-фицы, мм/мин45 35

Число обкатываний инструмента,

об/мин. 45

Величина осевой подачи на 1

обкатывание инструмента,

мм/обк1,7 Ж)

Усййие деформирования, т.е. 95-110

Предлагаемый способ изготовления иэделий по сравнению с сушествующимч способами позволяет пЬввюйтыпроизводителы ность процесса, расширить диапазон получаемых изделий типа дисков, сгупиц, колец, стаканов, колес и т.д. и улучщить условия деформирования.

Формула изобретения

Способ изготовления изделий, включак щий операции осадки заготовки, осевым усилием с одновременным приложением к ее периферийным участкам локальных усилий путем воздействия на заготовку инструментом, которому сообщают согласованные по величине и направлению угловой скорости движения кругового обкатывания относительно оси приложения нагрузки, отличающийся тем, что, с целью повышения производительности процесса, расширения диапазона получаемых изделий и улучшения условий , изгото1зления аа счет разделения локальной деформации. путем ее дробления по обрабатываемому контуру, к периферийным торцевым участ кам вышедшего из зоны очага деформации контура заготовки дополнительно прикладывают во встречном направлении усилия, диаметрально противоположные, первоначально приложенным и лежащие в плоскости оси при ложения нагрузки и осей .инстумента.

Источники ин рмаЦИи, принятые во внимание при 9ксперти е:

1.Авторское свидетельство СССР № 310718, кл. В 21 J 5/06, 1962.

2.Авторское свидетельство СССР №,425711, кл. В 21 5/02, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ деформирования заготовки | 1974 |

|

SU508321A1 |

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ | 2005 |

|

RU2283746C1 |

| СПОСОБ ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ | 2005 |

|

RU2286240C1 |

| СПОСОБ ФОРМИРОВАНИЯ В ПАРАМАГНИТНОМ МАТЕРИАЛЕ АВТОНОМНЫХ ПРОСТРАНСТВЕННЫХ МАССИВОВ МЕТАЛЛА С ДИФФЕРЕНЦИРОВАННЫМ ФЕРРОМАГНИТНЫМИ СВОЙСТВАМИ | 1994 |

|

RU2069115C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ С ВОЗВРАТНО-КРУТИЛЬНЫМИ КОЛЕБАНИЯМИ | 2005 |

|

RU2287425C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ | 2006 |

|

RU2324584C1 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ ВРАЩАЮЩИМСЯ ИНСТРУМЕНТОМ | 2005 |

|

RU2287424C1 |

| СПОСОБ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКОГО ИЗДЕЛИЯ | 1998 |

|

RU2137591C1 |

| СПОСОБ СФЕРОДИНАМИЧЕСКОЙ НАНОРЕЗОНАНСНОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 2004 |

|

RU2282519C1 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО ОБКАТЫВАНИЯ ОХВАТЫВАЮЩЕЙ ПРУЖИНОЙ | 2006 |

|

RU2324586C1 |

Авторы

Даты

1977-12-05—Публикация

1975-12-10—Подача