мерности течения металла п степени деформации по высоте сечения заготовки у готовых изделий отсутствует голюгепная (равномерная) структура.

Известный способ не позволяет без предварительного подогрева п на1несения фосфатов смазок на обрабатываемую заготовку получать детали из труднодеформируемы.х высокопрочных материалов.

Таким образом, схеме деформации по известному способу присупщ недостатки технологического порядка, сказывающиеся на разрешающей способности метода в целом, которые с точки зрения точности пзготовления, качества поверхности, .стойкости инструмента и сохранения гомоген ной структуры наиболее характерно прояБЛЯются, например, при изготовлении цилиндрических колее с наружным зубчатым венцом и большой пшриной зуба. У последних для четкого заполнения гравюры зубчатой матрицы течение металла должно происходить в направлении, перпендикулярном к направлению двггжения рабочего хода пуансона полумаятникового штам1па, т. е. необходимо иметь интенсивное радиальное течение .металла.

С целью повышения иластнчности материала, точности и качества изготовления, стойкости инструмента и сохранения гомогенной структуры по предлагаемому способу заготовке со стороны воздействия оеевого усилия после осадки сообщают доцолнительное сложное колебательное движение, согласованное по направлению и величине угловой скорости первоначально прилатаемому сложному колебательиому движению.

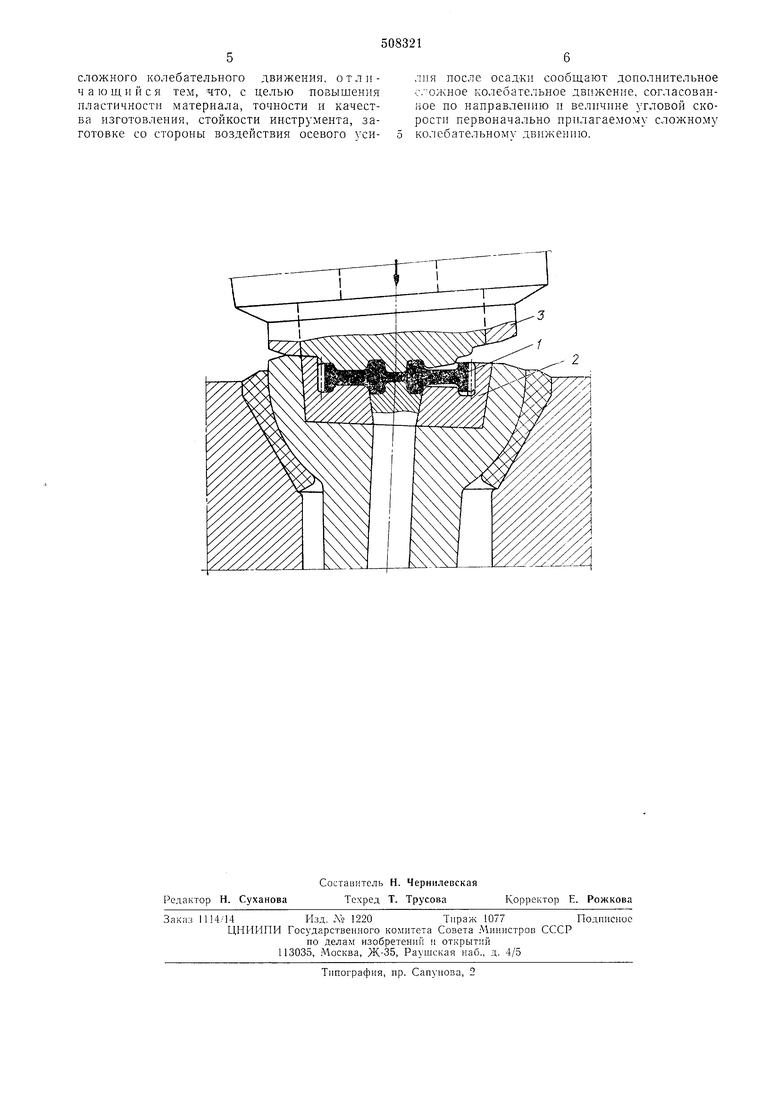

На чертеже представлена схема реализации предлагаемого способа.

Заготовку 1 noMeinaiOT в штэмл между лижней 2 и 3 матрица ми. Штамп имеет разъем, совпадающпй -с торцовой поверхностью нижией .матрицы, несущей заготовку в процессе кругового обкатывания. Верхняя матрица церемещается в осевом направлении вниз, обеспечивая движение подачи (осаживаиие заготовки). Матрицы расположены точно одна иротив другой. Для осуществления пластического деформирования заготовки матрицам сообпиется снцхронное движение кругового обкатывания (угловая скорость и нацравление качения одинаковы). Онусканием верхней матрицы заготовка цод ергается воздействию осевого усилия. Требуемое формоизменение заготовки достигается путе.м заполнения осаживаемым и двусторонне обкатываемым металлом внутренней полости штампа (например, зубчатой вставки), рабочей повер.х ности которого придают форму, негативную конфигурации внешнего периметра изделия (например, зубчатый венец цилиндрического колеса). Приложением активных двусторонних усилий маятникового инструмента достигается нанравленный ток металла в сторону наименьшего сопротивления - имеет место исключительно интенсивное и оолее равномерное радиальное течеиие .металла от центра к периферии, облегчающее формообразование зон затрудненной деформации, например фигурных элементов зубчатого веица. Формоизменение осуществляется за счет объемной деформации и иластического течения как поверхностных, так и внутренних объемов металла. За счет того, что матрицы контактируют с обрабатываемой заготовкой не по всему периметру, а лиии на отдельных участках, нмею1цих локал1)НО-подвижиый характер, мен1 1иается время непосредственного контакта матриц и загото1зки н повышается стойкост инструмента. Нало жение доиолнительного противодавления п двусторонняя локализапия пластических зон уменьшает усилне деформирования п иовы1иает технологическую пластичность заготовки. Предлагаемая кинетика иланетариого движения маятникового инструмента делает процесс непрерывным и высоко производительным. На участках двусторонних локально-подвиж} ыx очагов деформации, имеющих встречное по сечению заготовки распространение и проникновение на всю высоту заготовки, создаются рабочие напряжения, которые обеспечивают интенсификацию радиального течения металла и полное затекание его в рельеф иггампа. Таким образом решается

0 затрудненное в известном способе заполнение металлом угловых участков, примыкающих к торцам изделий. С точки зрения эиергосиловых иараметров процесса формообразования и экономичност цикла достигается ра5 пиональное совмещение зон локальных контактов активного двустороннего воздействия маятникового пнстру.мента с зонами пласти-. ческого формоизменения. На контактных поверхностях маятникового инструмента и заготовки вследствие изменения условий нагружения имеет место не пластическое трение скол1зжения. а пластическое треиие качения. Пластпческое трениС при деформировании уменьн1ает его величину, снижает удельное

5 усилие и спосОб.ствует равпомериому истечению металла, повьипая тем самы.м стойкость инструмента. В зависимости от конструктивных требований изготовляемых деталей (типовые представители--дисковые одновешю0 вые со ступицей и центральным отверстием, плоские с больнюй нп1риной фор.мообразуюИ1его профиля и одно- двусторонней стуиицей и т. д.) заготовки .могут быть сплошными или иметь центральное отверстие. В соответствии с этим маятниковый инстру.мент будет иметь либо «ровный торец, определяе.мый углом качания, либо он имеет , которые входят при обкатывании в нейтральное отверетие заготовки.

Формула изобретения

Способ деформирования заготовки путем осадки ее осевым усилием и сообщения ей

сложного колеоательного движения, отличающийся тем, что, с целью повышения пластичности материала, точности и качества изготовления, стойкости инструмента, заготовке со стороны воздействия осевого усилия после осадки сооощают дополнительное с.ожное колебательное движение, согласованное по направлению и величине угловой скорости первоначально прилагаемому сложному колебательному движению.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБКАТЫВАНИЕМ ОСЕСИММЕТРИЧНЫХ ИЗДЕЛИЙ | 1995 |

|

RU2085321C1 |

| СПОСОБ ФОРМИРОВАНИЯ В ПАРАМАГНИТНОМ МАТЕРИАЛЕ АВТОНОМНЫХ ПРОСТРАНСТВЕННЫХ МАССИВОВ МЕТАЛЛА С ДИФФЕРЕНЦИРОВАННЫМ ФЕРРОМАГНИТНЫМИ СВОЙСТВАМИ | 1994 |

|

RU2069115C1 |

| СПОСОБ СФЕРОДИНАМИЧЕСКОГО ФОРМИРОВАНИЯ В ПАРАМАГНИТНОМ МАТЕРИАЛЕ АВТОНОМНЫХ ПРОСТРАНСТВЕННЫХ МАССИВОВ С ДИФФЕРЕНЦИРОВАННЫМИ СТРУКТУРНО-ИНФОРМАЦИОННЫМИ ФЕРРОМАГНИТНЫМИ СВОЙСТВАМИ | 1998 |

|

RU2130351C1 |

| СПОСОБ СФЕРОДИНАМИЧЕСКОЙ НАНОРЕЗОНАНСНОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 2004 |

|

RU2282519C1 |

| Способ изготовления изделий | 1975 |

|

SU582880A1 |

| Способ изготовления цилиндрических шестерен | 1980 |

|

SU946781A1 |

| Способ изготовления кольцевых изделий | 1990 |

|

SU1738466A1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАМЕЛКОЗЕРНИСТОЙ СТРУКТУРЫ В ЗАГОТОВКАХ ИЗ МЕТАЛЛОВ И СПЛАВОВ | 2011 |

|

RU2456111C1 |

| Способ и устройство для штамповки блисков | 2021 |

|

RU2766625C1 |

| Способ формообразования листовых профилей и устройство для его осуществления | 1982 |

|

SU1049138A1 |

Авторы

Даты

1976-03-30—Публикация

1974-01-11—Подача