1

Изобретение относится к машиностроению и может быть использовано при термической обработке деталей из нержавеющих мартенситностареющих сталей, работающих на истирание и износ.

В современном мащиностроении для изготовления деталей, имеющих высокие износостойкость и усталостную прочность, применяются нержавеющие мартенситностареющие стали, подвергаемые азотированию. Температура азотирования мартенситностареющих сталей совпадает с температурой старения этих сталей.

термической обработки

ИзвсстсН способ заключающийся в быячотируомых сталей. стром нагрево после азотирования до температуры аустепизапии (870- 900°С) с после; уюнл,ей закалкой . Однако известпый способ об))аботки не может быть нрименен ирн унрочнении нержавеющих мартенситностареющих сталей, так как он рассчитан только на повыщение твердости диффузионного слоя и не учитывает воздействия указанной термической обработки на механические свойства сердпевины стали. После обработки по известному способу обеспечивается получение высокой поверхностной твердости (60-65 HRC) ча глубину 0,2-0,3 мм и низкой твердости в сердпевине детали (25-30 liRC). Разность между твердостью неглубокого поверхностного слоя и сердцевины детали при эксплуатации деталей, подвергаемых высокой нагрузке, приводит к продавливанию и разрущению азотированного слоя или всей детали. Пзвестен способ термической обработки деталей из нержавеющих мартенситностареющих сталей, заключающийся в азотировании, совмещенном со старением 2. Сердцевина прн этом не упрочняется, так как

температура азотировапия ограничена сравнительно узким интервалом температур (550-600°С), а сам процесс идет длительное время. При те.мжературе азотирования ннже 550°С нолучается небольнтая глубина диффузионного слоя, он имеет новьипенную хрупкость, а твердость сердцевины из-за длительности процесса возрастает незначительно. При температуре выще 600°С происходит еще большее спижение твердости сердцевины изза образования значительного количества аустенита.

Целью изобретения является повышение прочности сердцевины детали. Это достигается тем, что в способе термической обработки деталей, включающем операцию азотирования, совмещенного со старением, после азотировапия проводят закалку и повторное старение при темнературе на 10-40°С ниже температуры азотирования.

Азотирование, совмещенное со старением, выполняют по режимам перестаривания при 550-600°С в течение 48-72 ч, что обеспечивает повышение твердости в поверхностном слое до 65 HRC, а в сердцевине до 30 HRC. Последующая закалка с температуры 880- 900°С приводит к незначительному снижению твердости поверхностного слоя и протеканию мартенситного превращения в сердцевине детали. Повторное старение вызывает резкое возрастание твердости сердцевины детали; твердость в поверхностном слое остается без изменений. Такая обработка обеснечнвает высокую твердость, а следовательно, высокий предел прочности и вязкости в сердцевине детали, что препятствует продавливанию и разрушению азотированного слоя при эксплуатации деталей, подвергаемых высокой нагрузке.

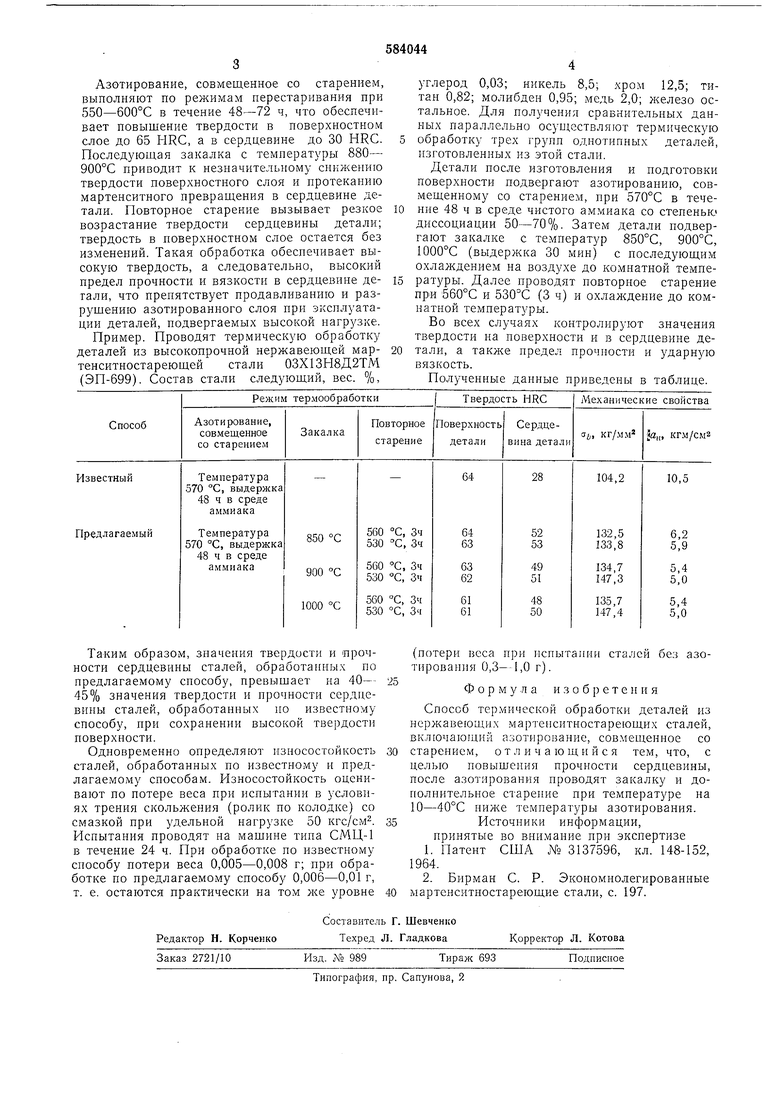

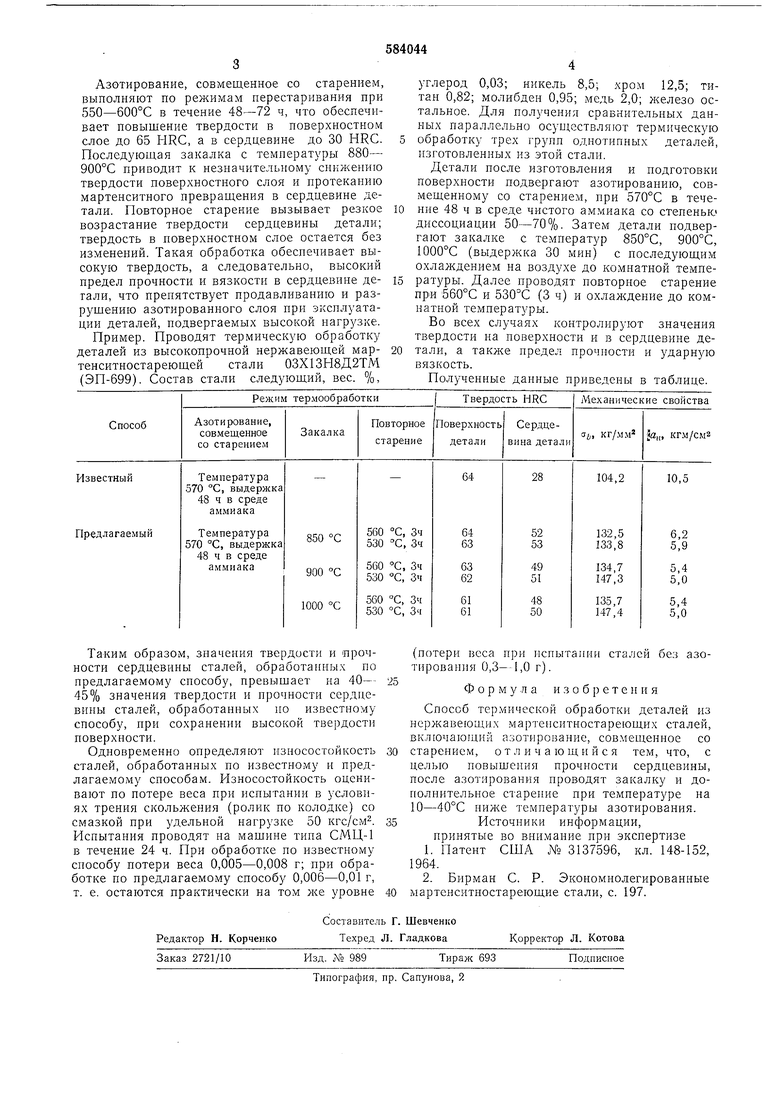

Пример. Проводят термическую обработку деталей из высокопрочной нержавеющей мартенситностареющей стали ОЗХ13Н8Д2ТМ (ЭП-699). Состав стали следующий, вес. %,

углерод 0,03; никель 8,5; хром 12,5; титан 0,82; молибден 0,95; медь 2,0; железо остальное. Для получения сравнительных данных параллельно осуи ествляют термическую обработку трех групп однотипных деталей, изготовленных из этой стали.

Детали после изготовления и подготовки поверхности подвергают азотированию, совмещенному со старением, при 570°С в течение 48 ч в среде чистого аммиака со степенью диссоциации 50-70%. Затем детали подвергают закалке с температур 850°С, 900°С, 1000°С (выдержка 30 мин) с последующим охлаждением на воздухе до комнатной температуры. Далее проводят повторное старение при 560°С и 530°С (3 ч) и охлаждение до комнатной температуры.

Во всех случаях контролируют значения твердости на поверхности и в сердцевине детали, а также предел прочности и ударную вязкость. Полученные данные приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ НЕРЖАВЕЮЩИХ МАРТЕНСИТНОСТАРЕЮЩИХ СТАЛЕЙ | 1999 |

|

RU2150530C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНСТРУМЕНТА ИЗ МАРТЕНСИТНОСТАРЕЮЩИХ СТАЛЕЙ | 2010 |

|

RU2441730C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЗОТИРОВАННЫХ ДЕТАЛЕЙ ИЗ НИЗКОУГЛЕРОДИСТЫХ МАРТЕНСИТНЫХ СТАЛЕЙ | 1998 |

|

RU2133299C1 |

| Способ обработки деталей из сталей мартенситного класса | 1976 |

|

SU618425A1 |

| Способ термической обработки азотируемой нержавеющей стали | 1973 |

|

SU630297A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЛЯ ОБРАЗОВАНИЯ ВЫСОКОПРОЧНОГО АУСТЕНИТНОГО ПОВЕРХНОСТНОГО СЛОЯ В НЕРЖАВЕЮЩИХ СТАЛЯХ | 1994 |

|

RU2127330C1 |

| Способ изготовления напильников | 1978 |

|

SU737478A1 |

| СПОСОБ АЗОТИРОВАНИЯ ЗАГОТОВОК ИЗ СТАЛЕЙ | 2022 |

|

RU2801624C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТНОГО СЛОЯ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 2005 |

|

RU2291227C1 |

| Способ азотирования деталей | 1990 |

|

SU1770445A1 |

Авторы

Даты

1977-12-15—Публикация

1975-12-01—Подача