Изобретение относится к области машиностроения и может быть использовано для улучшения антифрикционных и противозадирных характеристик мартенситностареющих сталей.

Известно (Сомин В.Х., Мацкевич С.Л. Стойкость нержавеющих сталей против задирания при трении со смазкой. В сб. "Трение и износ в машинах", сб. XIY, АН СССР, 1960, с. 185, 199. Бирман С.Р. Экономнолегированные мартенситностареющие стали. - М.: Металлургия, 1974, с. 12), что нержавеющие, в том числе мартенситностареющие стали обладают низкими антифрикционными характеристиками и способностью к адгезии смазки.

Технологический процесс термообработки мартенситностареющей стали состоит из закалки и последующего старения, в результате которой сталь приобретает максимальную твердость (Бирман С.Р. Экономнолегированные мартенситностареющие стали. - М.: Металлургия, 1974 с. 18).

Старение мартенситностареющих сталей протекает в температурном интервале, соответствующем температуре некоторых видов химико-термической обработки.

Наиболее распространенный способ улучшения антифрикционных характеристик нержавеющих мартенситностареющих сталей азотирование, совмещенное со старением (Лахтин Ю.М., Коган Я.Д. Азотирование стали. - М. Машиностроение, 1976, с. 74) (прототип). Однако азотирование - длительный процесс, во много раз превышающий время старения. Бдительная выдержка при температуре старения вследствие обратного α → γ перехода приводит к разупрочнению (перестраиванию) мартенситностареющей стали. Азотирование в течение времени старения (например, 3-х часов) антифрикционных характеристик нержавеющей стали не улучшает. Кроме этого азотирование не повышает способность нержавеющих мартенситностареющих сталей к адгезии смазки.

Предложен способ обработки деталей из нержавеющих мартенситностареющих сталей, включающий закалку и химико-термическую обработку, совмещенную со старением, который заключается в том, что химико-термическую обработку проводят в расплаве, состоящем, вес.%:

йодистый калий - 70

йодистый кальций - 30

с последующим нанесением на поверхность путем натирания дисульфида молибдена.

Предлагаемый способ позволяет улучшить противозадирные характеристики трибосопряжения и уменьшить его коэффициент трения.

Пример осуществления способа. Обработке подвергали нержавеющую мартенситностареющую сталь ООХ12Н8МТЮ. Технологический процесс термообработки этой стали состоит из закалки при температуре 1000oC и последующего старения при температуре 480oC в течение 3-х часов. После обработки сталь приобретает твердость около 4400 МПа.

Обработку проводили по известному (Лахтин Ю.М., Коган Я.Д. Азотирование стали. - М.: Машиностроение, 1976, с. 74) и предлагаемому способам.

Обработка по известному способу. После закалки проводили одновременное старение и азотирование стали ООХ12Н8МТЮ в среде аммиака, степень диссоциации 30-35% при температуре 480oC в течение 40 часов. После азотирования твердость уменьшилась до 3400-3500 МПа.

Обработка по предлагаемому способу. После закалки проводили старение в расплаве, состоящем из 70 вес.% йодистого калия и 30 вес.% йодистого кальция при температуре 480oC и времени выдержки 3 часа (т.е. равном времени старения). Мартенситностареющая сталь ООХ12Н8МТЮ приобретает максимальную (около 4400 МПа) твердость. Одновременно формируется поверхностный слой с повышенной способностью к адгезии смазки. Окончательная операция - натирание обработанной поверхности мелкодисперсным порошком дисульфида молибдена.

Антифрикционные и противозадирные характеристики определяли при скорости скольжения 0,04 м/с по схеме вал - частичный вкладыш. Образцы, изготовлены из нержавеющей стали ООХ12Н8МТЮ. Обработке подвергали вал.

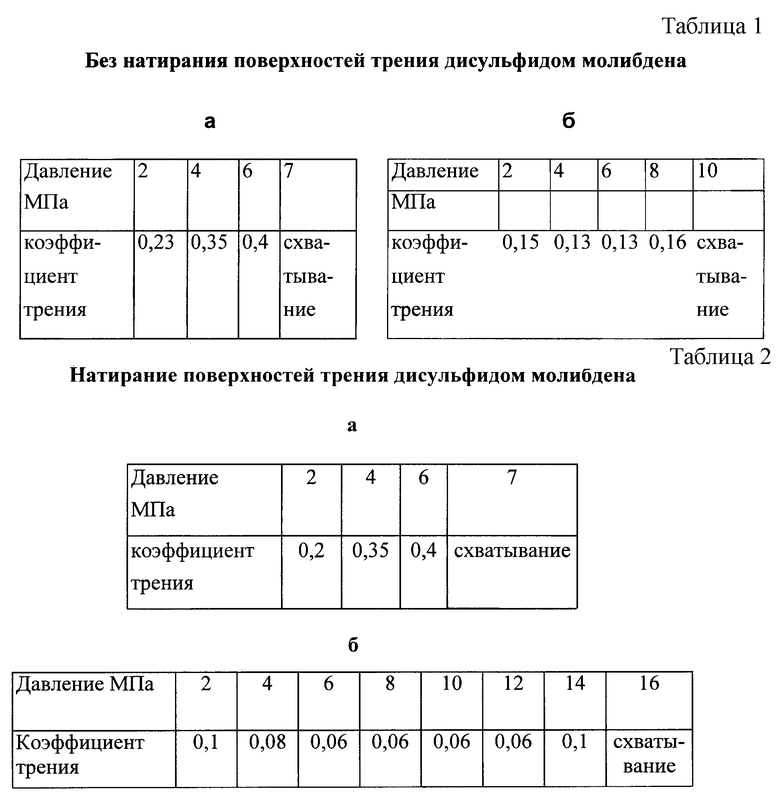

Обработка по известному (а) и предлагаемому (б) способам (см. табл. 1, 2)

Нанесение на азотированные поверхности трения дисульфида молибдена не улучшает антифрикционных и противозадирных характеристик пары трения. Применение предлагаемого способа обработки уменьшает коэффициент трения в 2-6,5 раза и увеличивает давление схватывания в 2 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки нержавеющих мартенситностареющих сталей | 1987 |

|

SU1520113A1 |

| Способ азотирования изделий из высокопрочных мартенситностареющих сталей | 1975 |

|

SU578365A1 |

| Способ термической обработки деталей из нержавеющих мартенситностареющих сталей | 1975 |

|

SU584044A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА ИЗДЕЛИЯХ ИЗ СПЛАВОВ ЖЕЛЕЗА | 1990 |

|

RU2010887C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЗОТИРОВАННЫХ ДЕТАЛЕЙ ИЗ НИЗКОУГЛЕРОДИСТЫХ МАРТЕНСИТНЫХ СТАЛЕЙ | 1998 |

|

RU2133299C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ МАРТЕНСИТНО-СТАРЕЮЩИХ СТАЛЕЙ | 2004 |

|

RU2256706C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНСТРУМЕНТА ИЗ МАРТЕНСИТНОСТАРЕЮЩИХ СТАЛЕЙ | 2010 |

|

RU2441730C2 |

| Способ термической обработки нержавеющих мартенситностареющих сталей | 1981 |

|

SU988884A1 |

| Способ термической обработки высокопрочных нержавеющих мартенситностареющих сталей | 1980 |

|

SU876746A1 |

| СПОСОБ НАНЕСЕНИЯ ДВУХСЛОЙНЫХ ПОКРЫТИЙ | 2010 |

|

RU2463391C2 |

Изобретение относится к области машиностроения. Способ обработки деталей из нержавеющих мартенситно-стареющих сталей включает закалку и химико-термическую обработку в расплаве, содержащем, вес.%: йодистый калий 70, йодистый кальций 30, совмещенную со старением, с последующим натиранием поверхности дисульфидом молибдена. Способ позволяет улучшить противозадирные характеристики пары трения, уменьшить коэффициент трения в 2 раза. 2 табл.

Способ обработки деталей из нержавеющих мартенситно-стареющих сталей, включающий закалку и химико-термическую обработку, совмещенную со старением, отличающийся тем, что химико-термическую обработку проводят в расплаве, состоящем, вес.%:

Йодистый калий - 70

Йодистый кальций - 30

с последующим нанесением на поверхность путем натирания дисульфида молибдена.

| Лахтин Ю.М | |||

| и др | |||

| Азотирование стали | |||

| - М.: Машиностроение, 1976, с.75, 81 | |||

| RU 2060300 C1, 20.05.96 | |||

| Способ химико-термической обработки | 1980 |

|

SU1027282A1 |

| DE 2853542 A1, 26.06.80 | |||

| JP 03017282 A, 25.01.91 | |||

| FR 1602164 A, 27.11.70. | |||

Авторы

Даты

2000-06-10—Публикация

1999-01-27—Подача