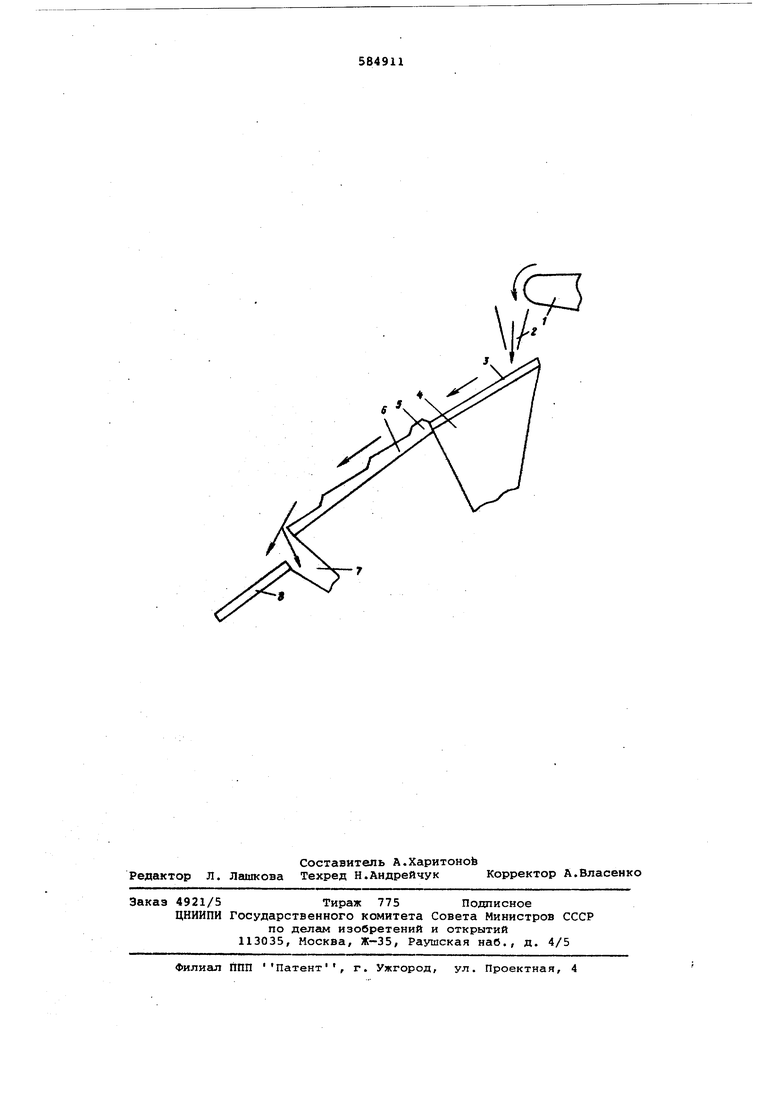

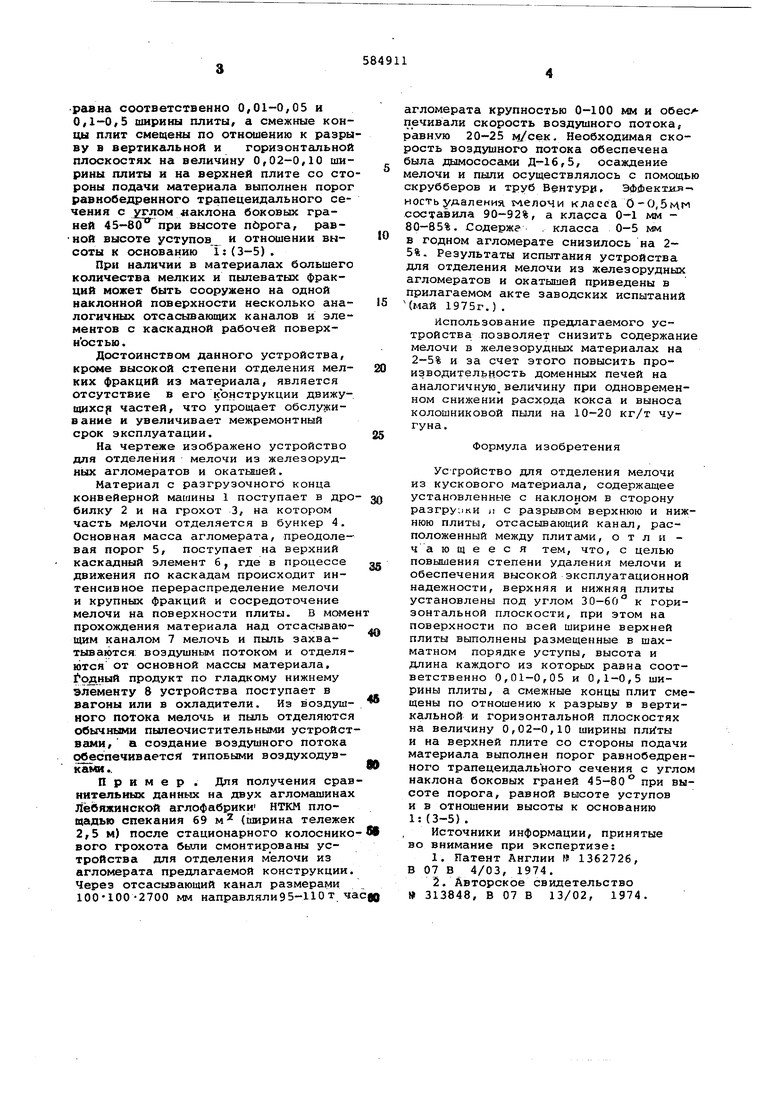

равна соответственно 0,01-0,05 и 0,1-0,5 ширины плиты, а смежные концы плит смещены по отношению к разры ву в вертикальной и горизонтальной плоскостях на величину 0,02-0,10 ширины плиты и на верхней плите со сто роны подачи материала выполнен порог равнобедренного трапецеидального сечения с углом «аклона боковых граней 45-80 при высоте пирога, равной высоте уступов и отношении высоты к основанию 1:(3-5). При наличии в материалах большего количества мелких и пылеватых фракций может быть сооружено на одной наклонной поверхности несколько аналогичных отсасывающих каналов и элементов с каскадной рабочей поверхностью. Достоинством данного устройства, кроме высокой степени отделения мелких фракций из материала, является отсутствие в его конструкции движущихс з частей, что упрощает обслуживание и увеличивает межремонтный срок зксплуатации. На чертеже изображено устройство для отделения мелочи из железорудных агломератов и окатьаней. Материал с разгрузочного конца конвейерной машины 1 поступает в дро билку 2 и на грохот 3, на котором часть мэлочи отделяется в бункер 4. Основная масса агломерата/ преодолевая порог 5, поступает на верхний каскадный элемент 6, где в процессе движения по каскадам происходит интенсивное перераспределение мелочи и крупных фракций и сосредоточение мелочи на поверхности плиты, в мсме прохождения материала над отсасываю щим каналом 7 мелочь и пыль захватываются: воздушным потоком и отделя ются от основной массы материала, toRHbOA продукт по гладкому нижнему элементу 8 устройства поступает в вагоны или в охладители. Из воздуш ного потока мелочь и пыль отделяютс обычными пылеочистительными устройст вами, а создание воздушного потока обеспечиваетеи типовыми воздуходувками.. Пример . Для получения сра нительных данных на двух агломашина Лёбяжинской аглофабрики НТКМ площадью спекания 69 м (ширина тележе 2,5 м) после стационарного колоснике вого грохота были смонтированы устройства для отделения мелочи из агломерата предлагаемой конструкции Через отсасывающий канал размерами 1001002700 мм направляли95-110т ч гломерата крупностью 0-100 мм и обеоечивали скорость воздушного потока, авную 20-25 м/сек. Необходимая скоость воздушного потока обеспечена ыла дымососами ,5, осаждение елочи и пыли осуществлялось с помощью крубберов и труб Вентурв, Эффектив-ость удаления мелочи класса 0-0,51ЧМ оставила 90-92%, а класса 0-1 мм 0-85%. Содерже . класса 0-5 мм в годном агломерате снизилось на 25%. Результаты испытания устройства ля отделения мелочи из железорудных агломератов и окатышей приведены в прилагаемом акте заводских испытаний (май 1975г.). Использование предлагаемого устройства позволяет снизить содержание мелочи в железорудных материалах на 2-5% и за счет этого повысить производительность доменных печей на аналогичную,величину при одновременном снижении расхода кокса и выноса колошниковой пыли на 10-20 кг/т чугуна. Формула изобретения Устройство для отделения мелочи из кускового материала, содержащее установленные с наклоном в сторону разгру;1ки и с разрывом верхнюю и нижнюю плиты, отсасывающий канал, расположенный между плитами, о т л и ч а ю щ е е с я тем, что, с целью повьпления степени удаления мелочи и обеспечения высокой эксплуатационной надежности, верхняя и нижняя плиты установлены под углом 30-60° к горизонтальной плоскости, при этом на поверхности по всей ширине верхней плиты выполнены размещенные в шахматном порядке уступы, высота и длина каждого из которых равна соответственно 0,01-0,05 и 0,1-0,5 ширины плиты, а смежные концы плит смещены по отношению к разрыву в вертикальной и горизонтальной плоскостях на величину 0,02-0,10 ширины плиты и на верхней плите со стороны подачи материала выполнен порог равнобедренного трапецеидального сечения с углом наклона боковых граней 45-80° при высоте порога, равной высоте уступов и в отношении высоты к основанию 1:(3-5). Источники информации, принятые во внимание при экспертизе: 1.Патент Англии № 1362726, В 07 В 4/03, 1974. 2.Авторское свидетельство 313848, В 07 В 13/02, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для классификации продуктов окускования | 1978 |

|

SU775596A1 |

| СПОСОБ ЗАГРУЗКИ ДОМЕННОЙ ПЕЧИ | 2013 |

|

RU2518880C1 |

| УСТРОЙСТВО ДЛЯ КЛАССИФИКАЦИИ КУСКОВЫХ МАТЕРИАЛОВ | 1996 |

|

RU2110028C1 |

| Роликовый грохот для разделения железорудных окатышей | 1989 |

|

SU1729615A1 |

| Электровибрационный грохот | 1975 |

|

SU685359A1 |

| Способ загрузки агломерационной шихты на спекательные тележки | 1987 |

|

SU1518397A1 |

| Классификатор кусковых материалов | 1984 |

|

SU1196655A1 |

| Способ производства офлюсованного железорудного агломерата | 2020 |

|

RU2768432C2 |

| Способ стабилизации гранулометрического состава агломерата | 1981 |

|

SU971899A1 |

| СПОСОБ СУХОЙ КОНЦЕНТРАЦИИ РУДЫ | 2007 |

|

RU2356650C2 |

Авторы

Даты

1977-12-25—Публикация

1976-05-14—Подача