До настоящего времени почти все операции, связанные с лачением и окраской опойковых валиков вытяжных аппаратов хлопкопрядильных машин, выполняются вручную. Существующие станки для лачения отличаются крайней примитивностью и в основном состоят из вращающегося горизонтального шпинделя, сообщающего вращение валику или муфточкам, на которые вручную наносится слой лака или краски. На крупных фабриках этими операциями обычно занят целый ряд работниц, причем из-за выделения вредных паров при лачении и сушке валиков валичные мастерские обычно оборудуются приточно вытяжными установками.

На ряде фабрик нанесение лака или краски на валики до сих пор осуществляется за счет прокатывания вручную валика или муфточки по суконной подушке, смоченной краской или лаком.

Предлагаемое устройство для лачения и окраски опойковых валиков ставит своей целью механизацию всех процессов, связанных с лачением, окраской и сушкой опойковых валиков, с автоматической загрузкой и выгрузкой готовых и состоит из поочередно установленных лачильных и сушильных элементов, через которые валики проносятся при помощи бескопечной транспортерной цепи.

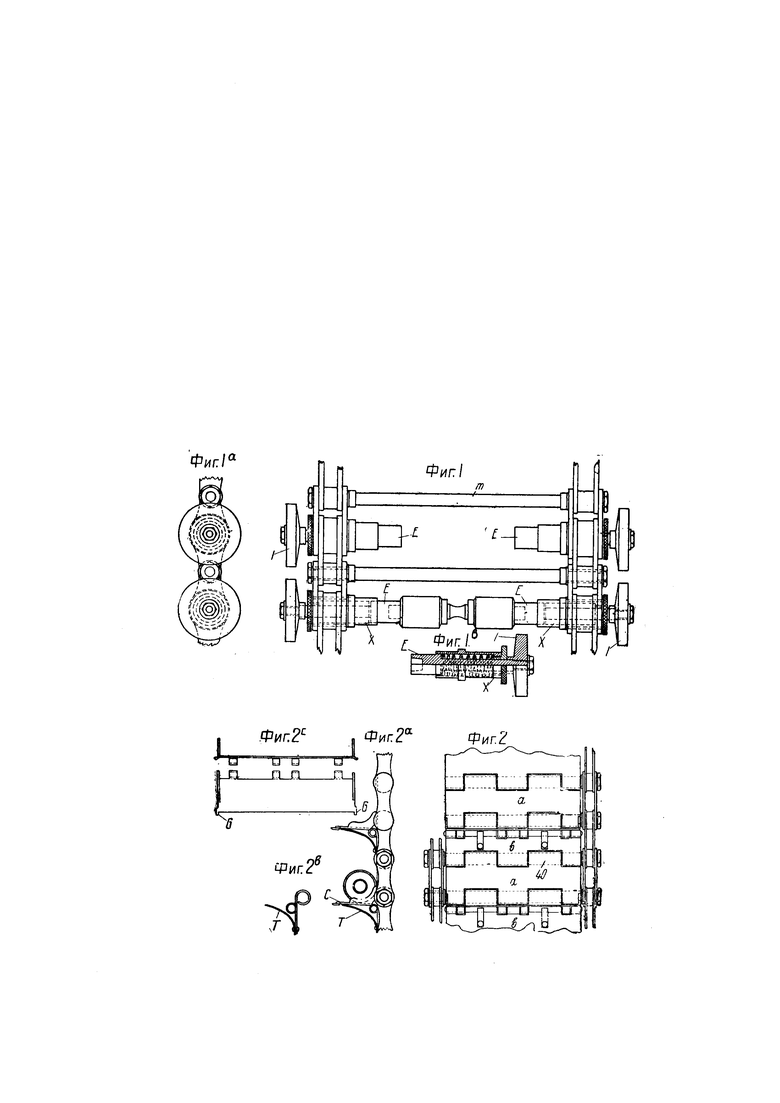

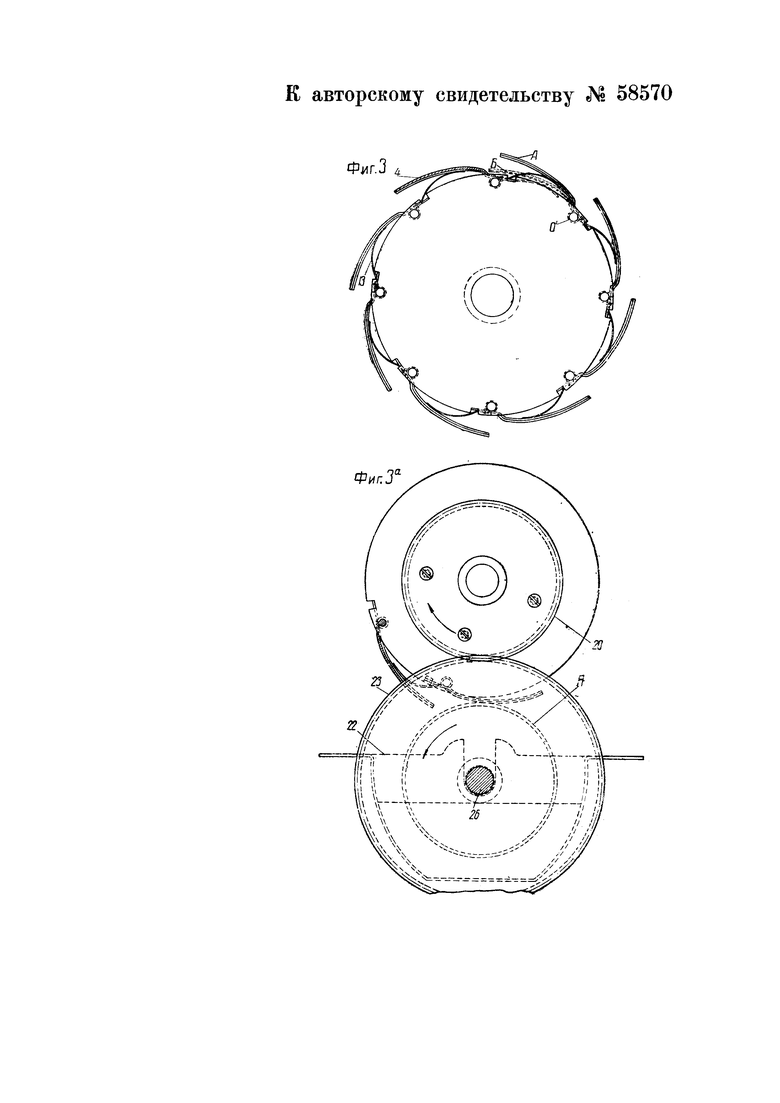

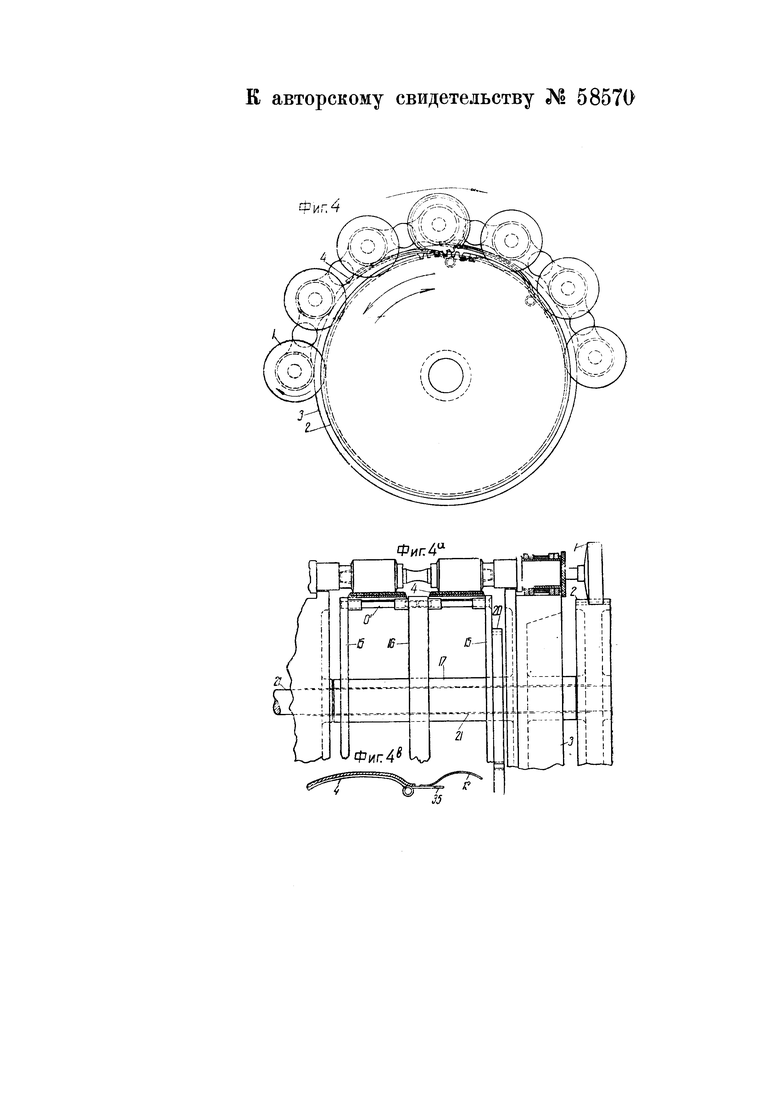

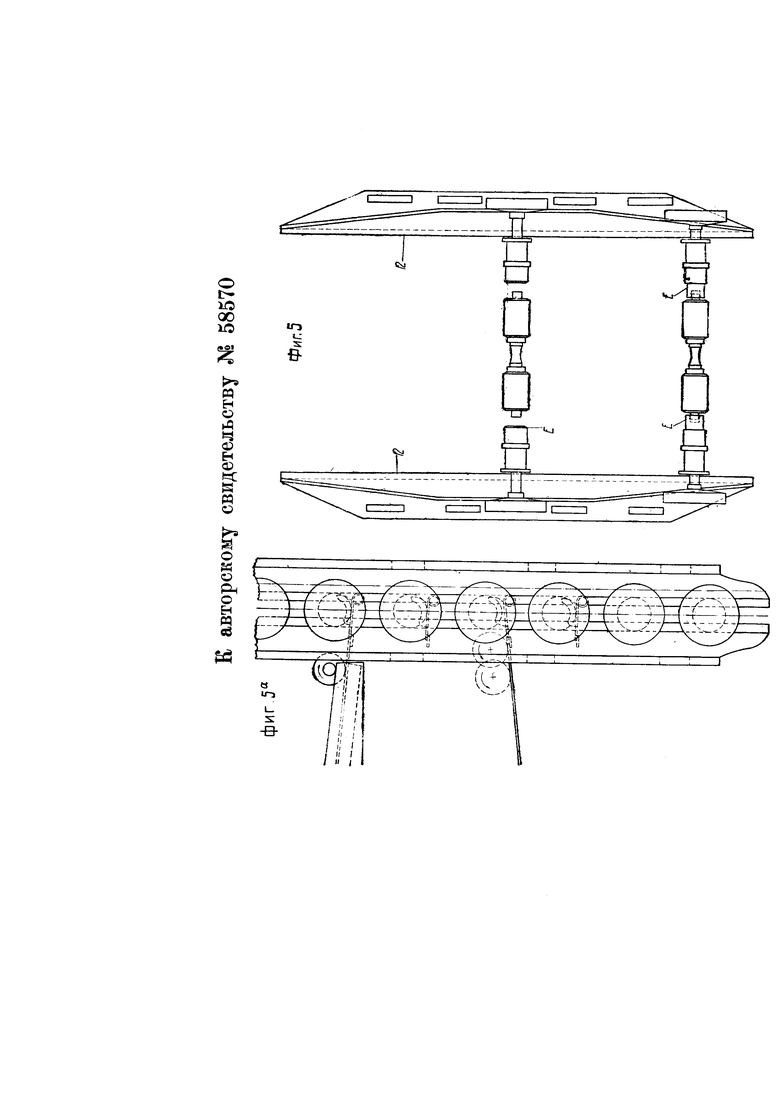

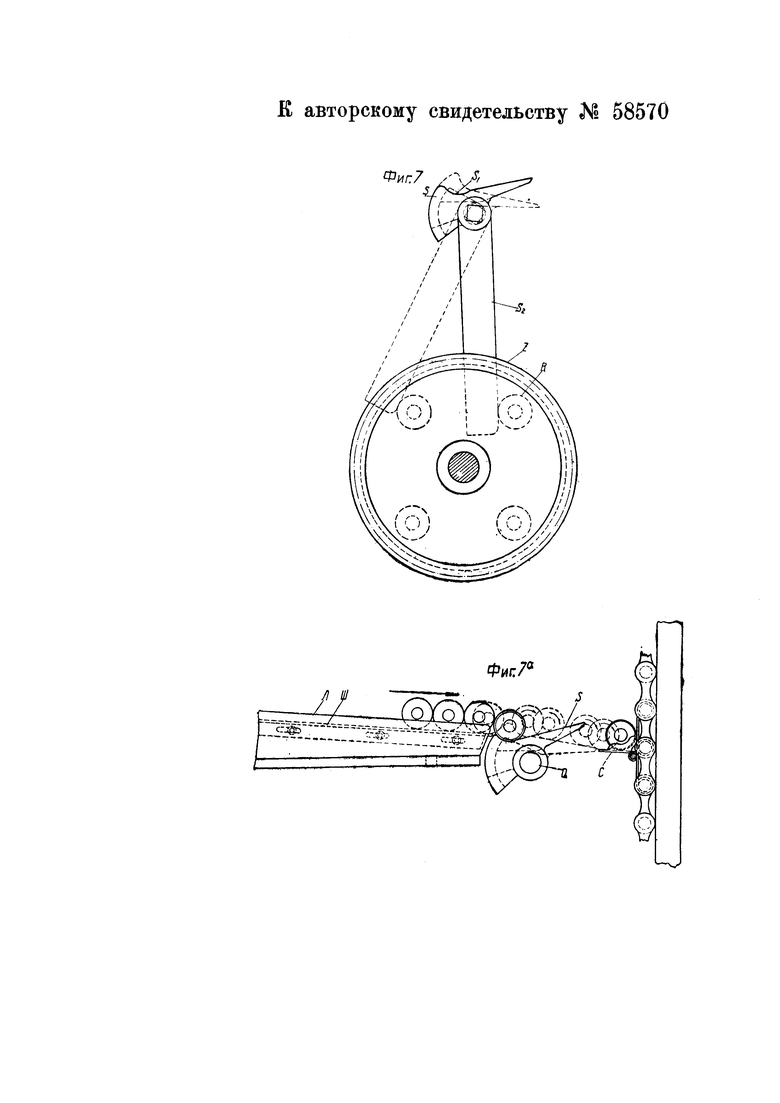

На схематическом чертеже фиг. 1, 1а и 1b изображают детали основной транспортерной цепи; фиг. 2 - 2а, 2b и 2с - детали вспомогательной цепи, фиг. 3 и 3а - лачильный барабанчик; фиг. 4, 4а и 4b - расположение валика и основной цепи на лачильном барабанчике; фиг. 5 и 5а - разжимные клинья; фиг. 6, 6а, 6b и 6с - первый вариант подающего механизма; фиг. 7 и 7а - второй вариант подающего механизма; фиг. 8 - расположение полозьев загрузочного стола; фиг. 9 - разгрузочный механизм; фиг. 10 - схему расположения всех частей устройства для лачения валиков.

Предлагаемое устройство для лачения и окраски валиков состоит из следующих основных частей: 1) приспособления Q для автоматической погрузки и выгрузки валиков, 2) лачильных элементов №1, №2, №3 и №4 и 3) сушильных камер В, Ю, И, У (фиг. 10). Эти основные части устройства связаны основной транспортерной цепью, состоящей из двух параллельных бесконечных шарнирных цепей, связанных друг с другом соединительными шпинделями (m) (фиг. 1).

В каждом звене обеих цепей установлены втулочки X с подпружиненными шпинделями Е (фиг. 1, 1а и 1b), на наружных концах которых укреплены зубчатые колеса 1 со скошенной торцевой частью.

Для закладки валиков с направляющих полозьев Л на основную транспортерную цепь предназначена вспомогательная цепь, состоящая также из двух параллельных бесконечных шарнирных цепей, соединенных между собой шпинделями 40 (фиг. 2, 2а 2b, 2с), несущими полки С с опорными стенками (а) и (b). Для предупреждения отгибания полок С предназначены пружинки Т. Вспомогательная цепь огибает звездочки 31 и 32 (фиг. 10) и проходит в непосредственной близости от обоих полозьев (фиг. 8 и 10), установленных с некоторым уклоном в сторону цепи.

Полозья выполнены переставными по ширине от шестерни (г), взаимодействующих с зубчатыми рейками полозьев (фиг. 8), для возможности использования устройства для валиков различных типов, имеющих неодинаковую длину. Для передачи валиков с полозьев Л на полки С вспомогательной цепи предназначены рычаги 7 и 8, установленные на валике 29 (фиг. 6, 6а, 6b, 6с и 8), крючкообразные концы которых задерживают среднюю часть валика. Освобождение валика происходит во время опускания крючкообразных концов рычагов 7 и 8 (поочередно) от нажима кулачков 27 и 28 на концы рычагов 7 и 8.

По другому варианту, изображенному на фиг. 7 и 7а, вместо рычагов 7 и 8 применен подаватель S, снабженный гнездом S1, в которое с полозьев Л поочередно закатываются валики, и хвостовой частью S2, находящейся под действием роликовых выступов R зубчатого колеса Z. При каждом повороте подавателя S валик скатывается из гнезда S1 на проходящую около подавателя полку С вспомогательной цепи.

Для выгрузки готовых валиков из последнего элемента №4 устройства может быть применена наклонная доска Ж (фиг. 9), установленная с тем расчетом, что когда полка С вспомогательной цепи, поворотная на шпинделе 40, неся на себе уже освобожденный от шпинделя Е валик, подойдет к этой доске, то она своими зацепами 6 (фиг. 2с) заденет за выступ Ш наклонной доски Ж и за счет движения цепи получит наклонное положение, необходимое для выгрузки валика на доску Ж.

Для управления подпружиненными шпинделями Е основного транспортера предназначены разжимные клинья 12 (фиг. 5 и 5а), укрепленные против полозьев Л на стойке Ф (фиг. 10).

Каждый клин снабжен двумя наклонными срезами, причем нижний срез предназначен для раздвигания шпинделей Е, а верхний для их сдвигания пружинами втулочек X. Срезы клиньев 12 взаимодействуют со скошенными торцевыми частями зубчатых колес 1.

Каждый лачильный элемент выполнен в виде двух боковых дисков 15 и среднего диска 16, жестко укрепленных на втулке 17 и образующих лачильный барабан.

Боковые диски имеют по своей окружности отверстия, против которых в среднем диске 16 находятся отверстия с нарезкой. В эти отверстия ввернуты штифты О1, несущие крылья 4. Втулка 17 поворотно надета на валике 21, а с наружной стороны одного из боковых дисков установлена шестерня 20 (фиг. 4а и 3а), сцепленная с шестерней 23 вала 26. На этом же валу 26 свободно посажен валик Я, оклеенный сукном. Валик Я находится в соприкосновении с крыльями 4 лачильного барабана, погруженного в ванну 22 с краской или лаком.

Каждое крыло 4 снабжено пружинкой 13 (фиг. 3) и упором 35 (фиг. 4b), выгнуто по окружности и покрыто суконными полосками. Лачильный барабан помещен между двумя колесами 3 с гладким ободом, сидящими свободно на валике 21 и направляющими основной транспортер (фиг. 4а). Для вращения при лачении шпинделей Е, а значит и валиков, предназначена шестерня 2 валика 21 каждого лачильного барабана, входящая в зацепление на это время с зубчатым колесом 1 шпинделя Е.

Камеры В, Ю, И, У являются сушильными камерами. Они могут быть оборудованы электролампами или электросушилками.

Работа предлагаемого устройства происходит следующим образом.

Опойковые валики вручную накладываются концами своих шпинделей на направляющие полозья Л, а с них каждый шпиндель, контролируемый подавателем S в одном варианте или рычагами 7 и 8 в другом варианте устройства, попадает вместе с двумя надетыми на шпиндель валиками на полку С вспомогательного транспортера.

Скорость движения вспомогательного транспортера согласована со скоростью движения основного транспортера так, что оси подаваемых вспомогательным транспортером шпинделей с валиками попадают между подпружиненными шпинделями Е основного транспортера при отодвигании их друг от друга разжимными клиньями 12 (фиг. 5), что обеспечивает передачу шпинделей с валиками на основной транспортер. Последний подводит шпиндели с валиками сперва к лачильному прибору №1 (фиг. 10). Зубчатые колеса шпинделей Е входят поочередно в зацепление с шестерней 2 валика 21 (фиг. 4), вследствие чего шпиндели с валиками получают вращение на время лачения. Цепи основного транспортера при этом огибают направляющие колеса 3 валика 21. Валики, вращаясь на своих шпинделях, вступают в соприкосновение с суконными полосками крыльев 4 лачильного барабана, покрытыми слоем лака или краски. Крылья 4 под действием пружинок 13 занимают положение А (фиг 3), а при соприкосновении их с валиками принимают положение Б, поворачиваясь на осях О1. Поворот крыльев около оси О1 необходим потому, что диаметры опойковых валиков могут быть различны, а степень соприкосновения их с крыльями 4 должна быть одинакова. Каждый опойковый валик вступает в соприкосновение поочередно с несколькими крыльями 4, так как скорость лачильного барабана больше скорости основного транспортера. Интенсивность лачения зависит как от скорости самого лачильного барабана, так и от скорости валика Я, наносящего лак на крылья 4 (фиг. 3а).

Покрывшись лаком в элементе №1, валики поступают в сушильную камеру В. Проходя по этой камере в течение некоторого времени, они высыхают. Затем валики поступают на лачильный элемент №2 (фиг. 10), а после него в камеру Ю. После этого, проходя лачильные элементы №3 и №4 и камеру И, валики поступают в последнюю камеру У, где, двигаясь в течение большего промежутка времени, окончательно высыхают и подходят к наклонной доске Ж (фиг. 9). Еще до подхода к доске Ж разжимные клинья 12 отодвигают шпиндели Е основного транспортера друг от друга, взаимодействуя с наклонными торцевыми частями зубчатых колес 1 шпинделей Е (фиг. 5), причем валики постепенно освобождаются от шпинделей Е. Зацепы 6 полок С основного транспортера (фиг. 2а), проходя мимо наклонной доски Ж, задевают за последнюю, причем полки С поочередно наклоняются, а валики скатываются по наклонной доске Ж.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И МАШИНА ДЛЯ АВТОМАТИЧЕСКОГО КОПИРОВАНИЯ СЧЕТНЫХ ЗАПИСЕЙ НА КАРТОЧКАХ | 1926 |

|

SU6634A1 |

| Кирпичеделательная машина | 1933 |

|

SU33844A1 |

| Устройство для уборки снега с междопутья | 1928 |

|

SU10843A1 |

| Устройство для передачи подкладных под торфяные кирпичи досок с нижней ветви канатного транспортера на верхнюю его ветвь | 1929 |

|

SU21121A1 |

| Агрегат для штемпелевки и упаковки стирательных резинок | 1953 |

|

SU119472A2 |

| Устройство для выгрузки кирпича из гофманской печи | 1938 |

|

SU55604A1 |

| ДОБЫЧНАЯ МАШИНА НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 1996 |

|

RU2109138C1 |

| Машина для распределения торфяной крошки слоем по сушильной площадке (току) | 1928 |

|

SU25590A1 |

| УСТРОЙСТВО ДЛЯ МНОГОЦВЕТНОЙ ПЕЧАТИ НА ОТДЕЛЬНЫХ ПЛОСКИХ НОСИТЕЛЯХ ОТТИСКА | 1995 |

|

RU2135366C1 |

| Светокопировальный аппарат для синек | 1938 |

|

SU56681A1 |

1. Устройство для лачения и окраски опойковых валиков и т.п., отличающееся применением последовательно установленных в чередующемся порядке лачильных и сушильных элементов, связанных транспортерной цепью, предназначенной для проводки валиков через устройство (фиг. 10).

2. Форма выполнения устройства по п. 1, отличающаяся применением лачильных барабанов, снабженных поворотными подпружиненными крыльями 4 (фиг. 4 и 4а) с укрепленными на поверхности суконными полосками и установленных над валиками Я, вращающимися каждый в ванне 22 с лаком или краской (фиг. 3а).

3. Форма выполнения устройства по пп. 1 и 2, отличающаяся применением загрузочного приспособления, в котором, для поочередной закладки валиков на полки с дополнительной цепи, применен поворотно установленный перед направляющими полозьями Л подаватель S, снабженный гнездом S1 для валиков и хвостовой частью S2, находящейся под действием роликовых выступов R зубчатого колеса Z (фиг. 7).

4. Форма выполнения устройства по пп. 1-3, отличающаяся тем, что для захвата валиков различных длин каждое звено основной транспортерной цепи (фиг. 10) снабжено втулкой X с установленным в ней подпружиненным шпинделем Е, несущим на наружном конце зубчатое колесо 1 со скошенной торцевой частью (фиг. 1 и 1а).

Авторы

Даты

1940-12-31—Публикация

1938-03-21—Подача