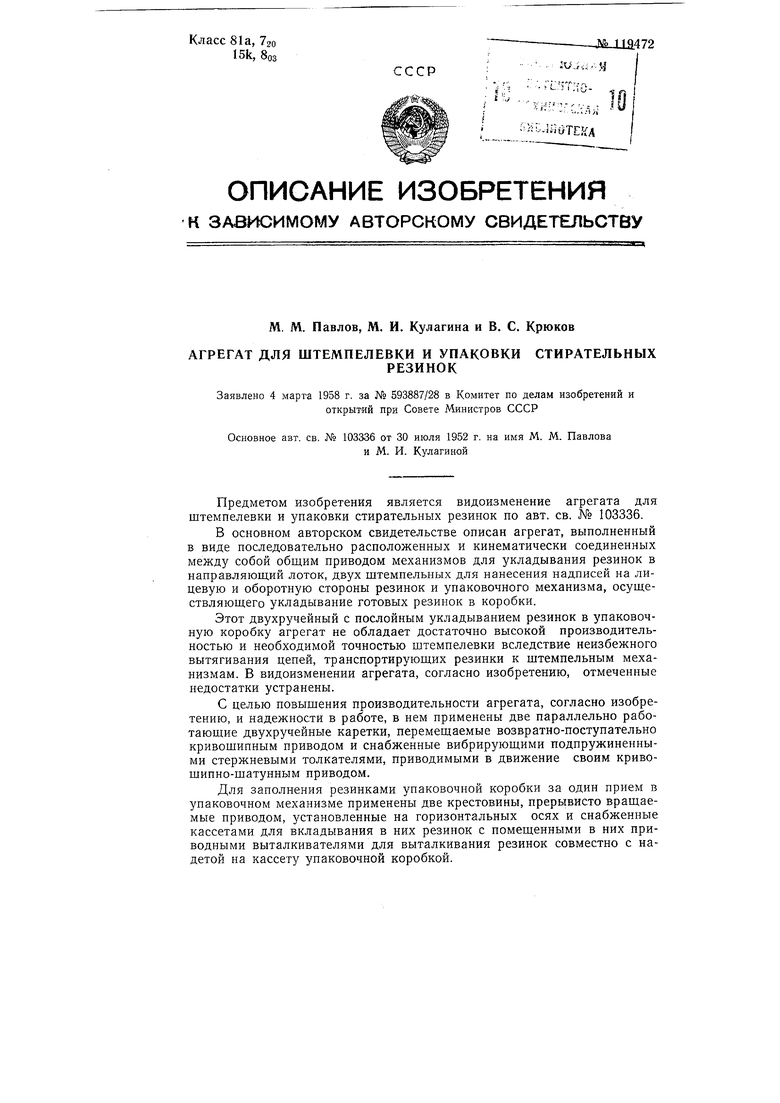

Предметом изобретения является видоизменение агрегата для штемпелевки и упаковки стирательных резинок по авт. св. № 103336.

В основном авторском свидетельстве описан агрегат, выполненный в виде последовательно расположенных и кинематически соединенных между собой общим приводом механизмов для укладывания резинок в направляющий лоток, двух щтемпельных для нанесения надписей на лицевую и оборотную стороны резинок и упаковочного механизма, осуществляющего укладывание готовых резинок в коробки.

Этот двухручейный с послойным укладыванием резинок в упаковочную коробку агрегат не обладает достаточно высокой производительностью и необходимой точностью штемпелевки вследствие неизбежного вытягивания цепей, транспортирующих резинки к щтемпельным механизмам. В видоизменении агрегата, согласно изобретению, отмеченные недостатки устранены.

С целью повыщения производительности агрегата, согласно изобретению, и надежности в работе, в нем применены две параллельно работающие двухручейные каретки, перемещаемые возвратно-поступательно кривощипным приводом и снабженные вибрирующими подпружиненными стержневыми толкателями, приводимыми в движение своим кривошипно-щатунным приводом.

Для заполнения резинками упаковочной коробки за один прием в упаковочном механизме применены две крестовины, прерывисто вращаемые приводом, установленные на горизонтальных осях и снабженные кассетами для вкладывания в них резинок с помещенными в них приводными выталкивателями для выталкивания резинок совместно с надетой на кассету упаковочной коробкой.

№ 119472- 2 -

С целью наполнения кассет резинками, агрегат снабжен приводными вертикально раздвижными планками, двумя выталкивателями и ползуном, несущим подпружиненные стержневые толкатели, а сами кассеты снабжены поворотно установленными верхней и боковыми стенками.

В приводе каждой крестовины применена храповая передача, снабженная фиксирующей колодкой храпового колеса, с фиксирующим зубом и поворотно установленной на ней собачкой, обеспечивающей направлениефиксирующего зуба во впадину храпового колеса.

С целью улучщения качества щтемпелевки путем очищения от засыхающей краски щтемпельного валика, каждый штемпельный механизм снабжен смачиваемой бензином вращающейся щеткой и бесконечной суконной лентой для чистки щтемпельного валика.

Для улучщения качества щтемпелевки, упрощения обслуживания и увеличения долговечности агрегата цепные транспортеры заменены вращающимися зубчатыми дисками и введена сухая очистка резинок от пыли вращающимися щетками.

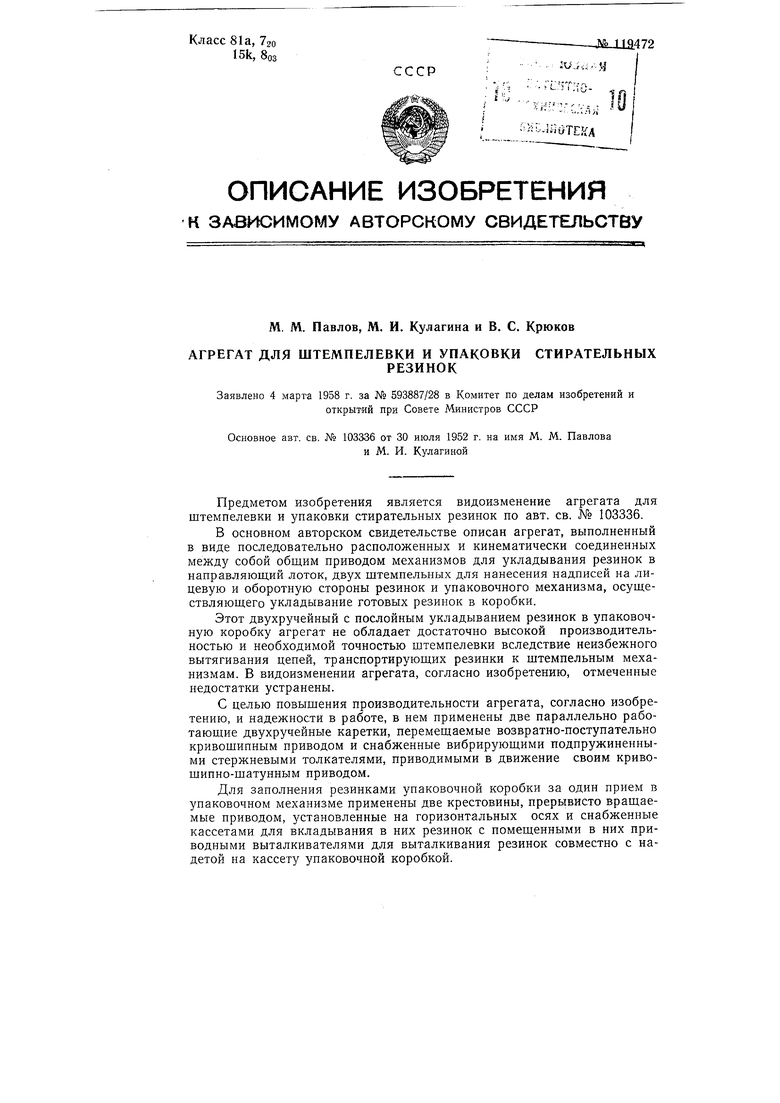

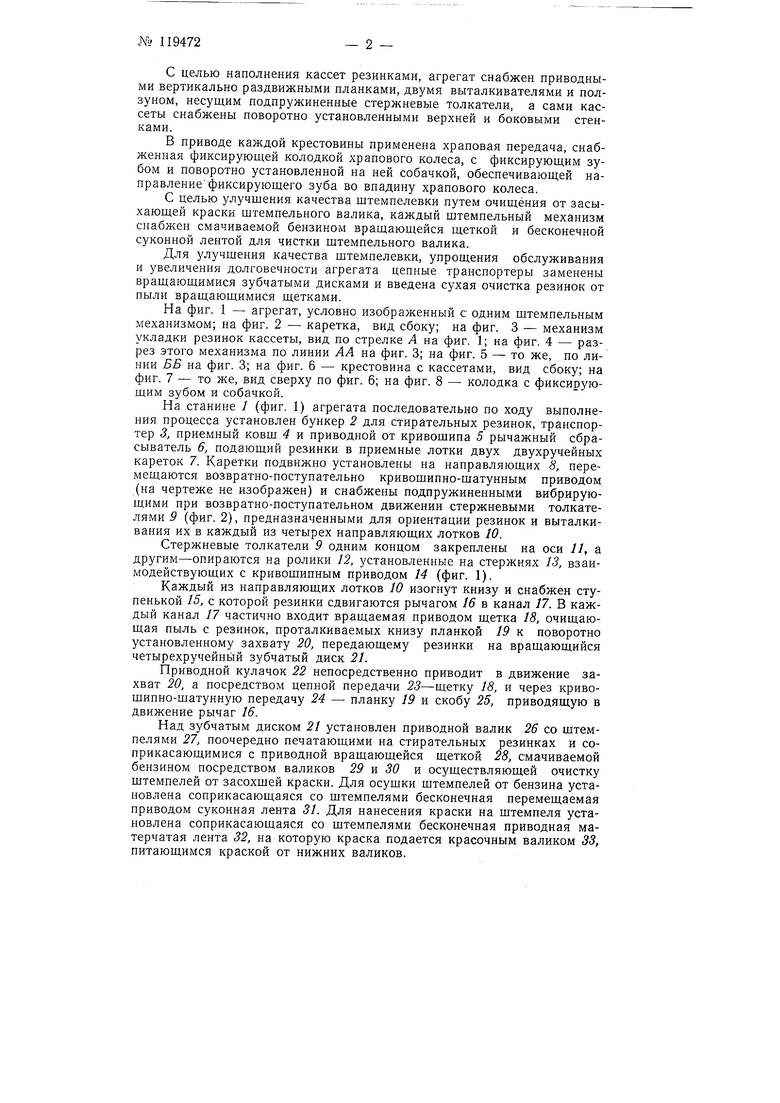

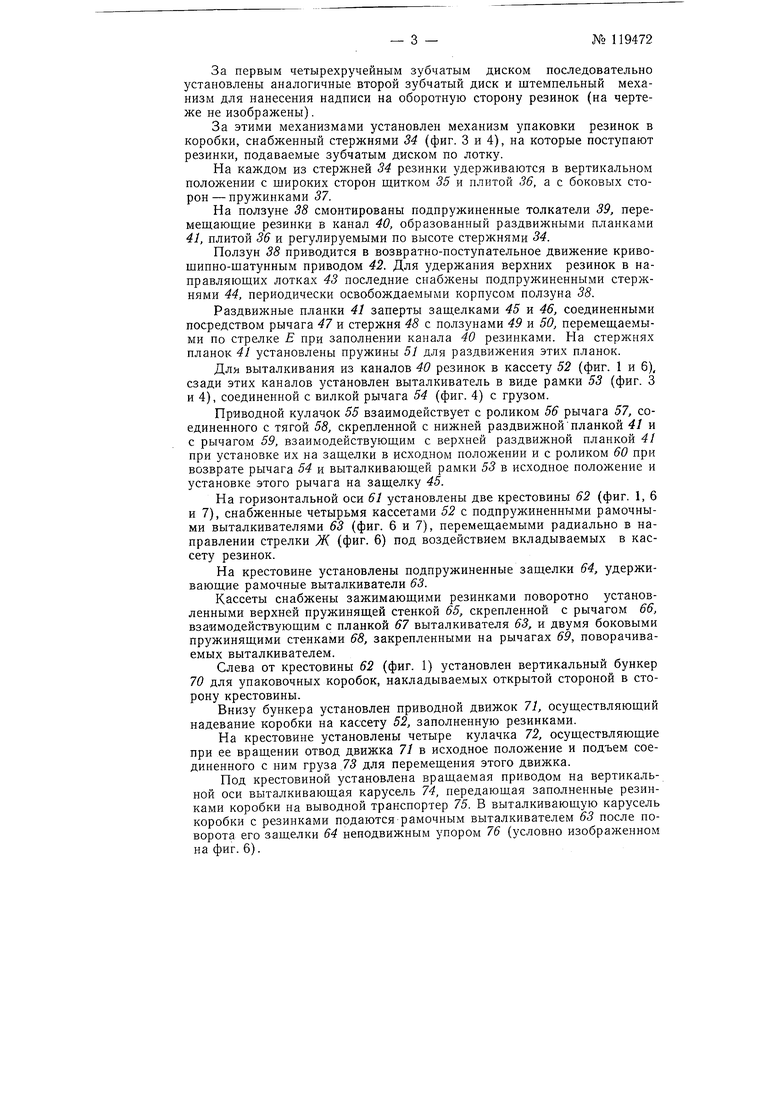

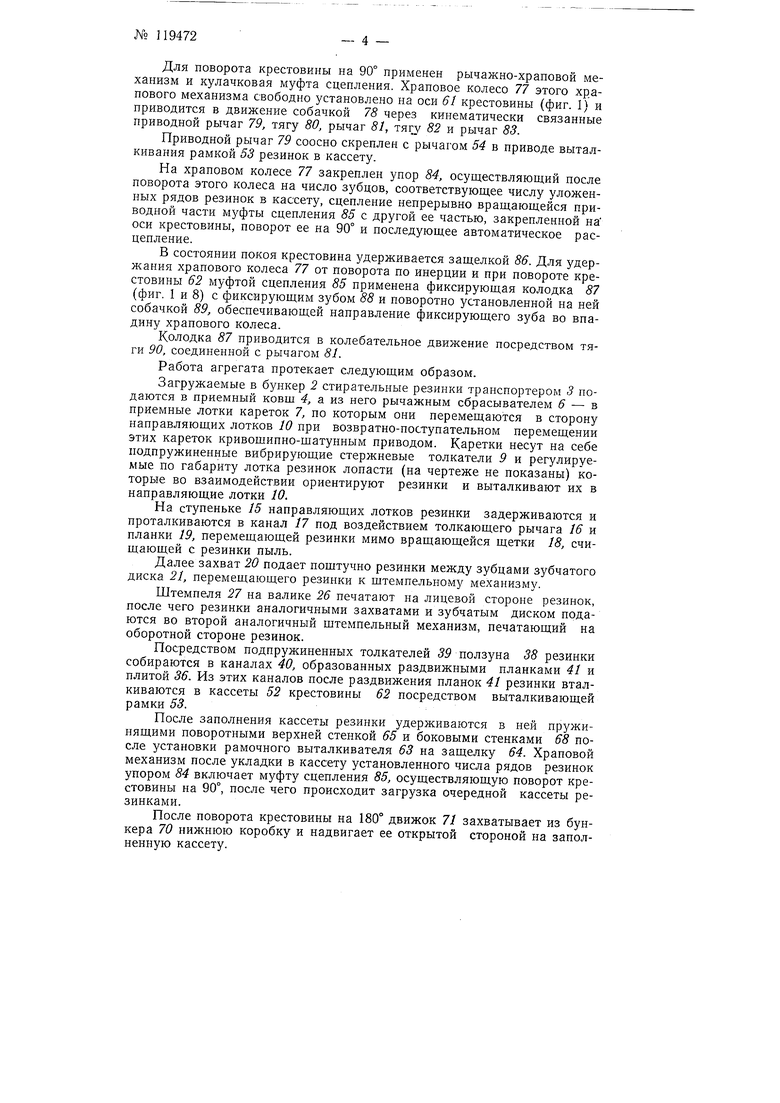

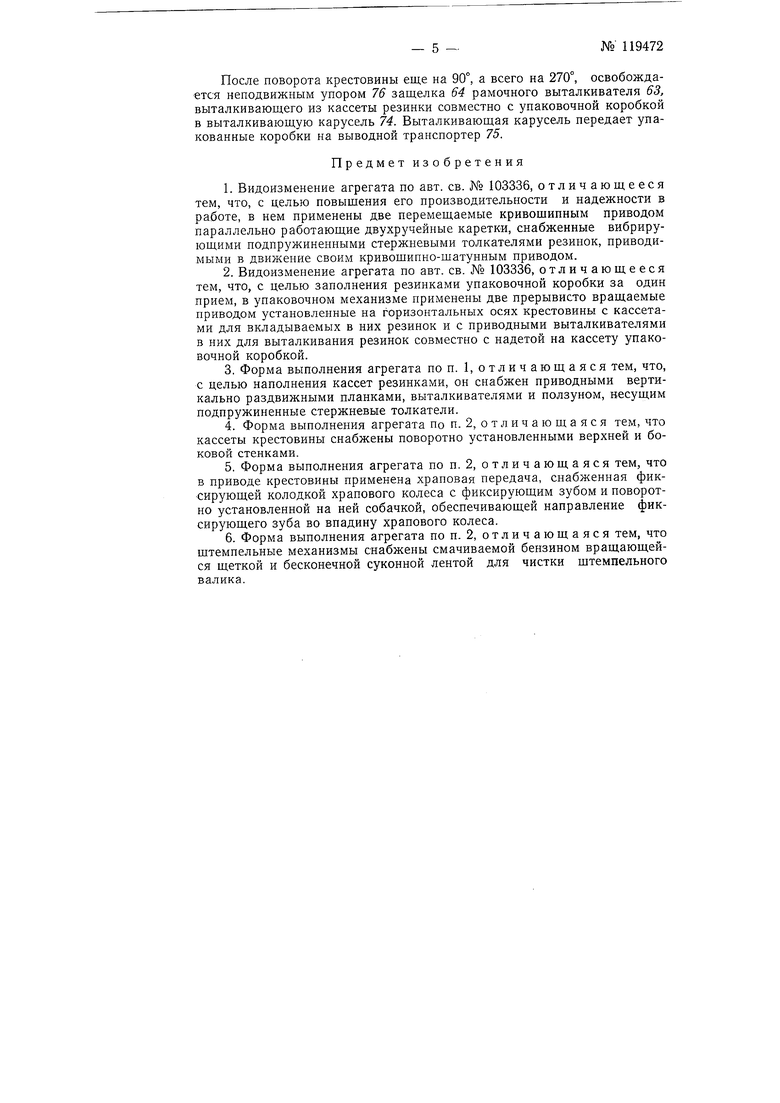

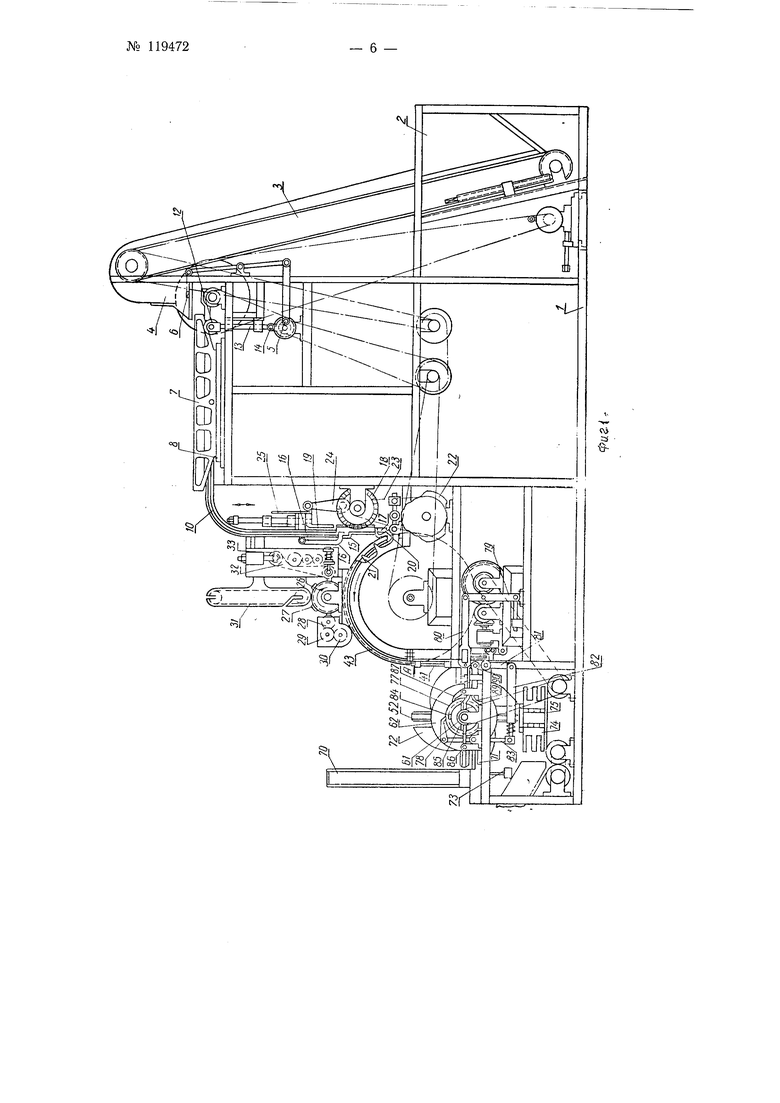

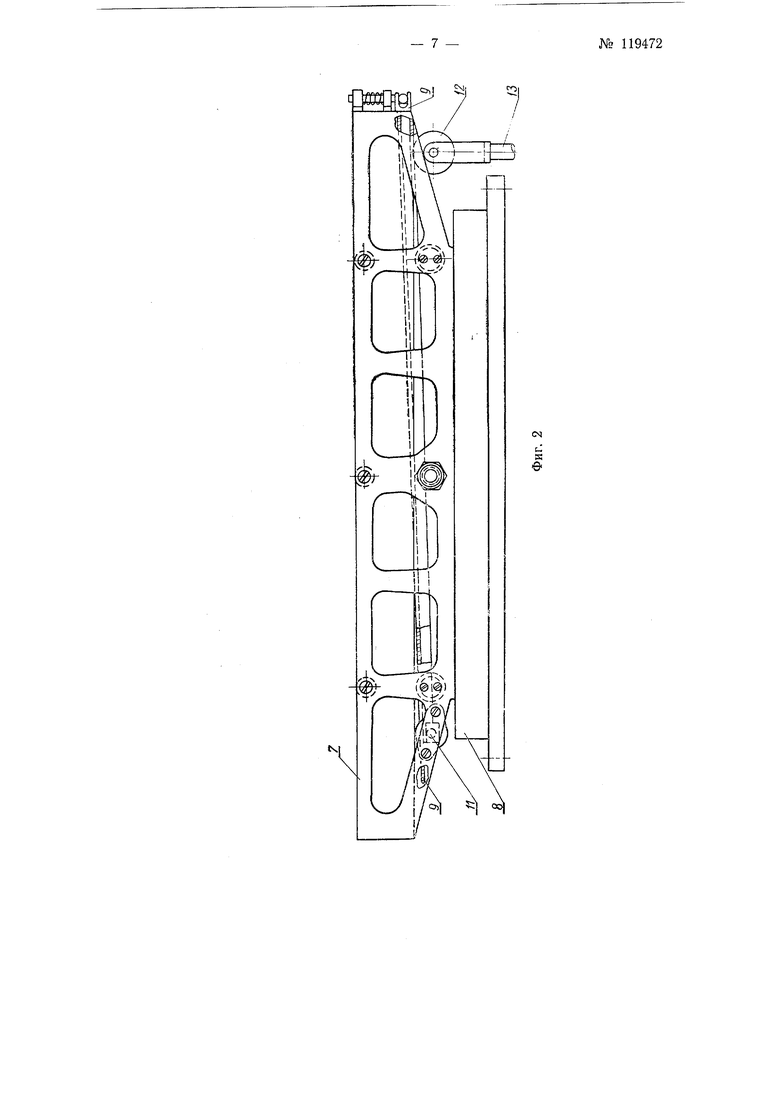

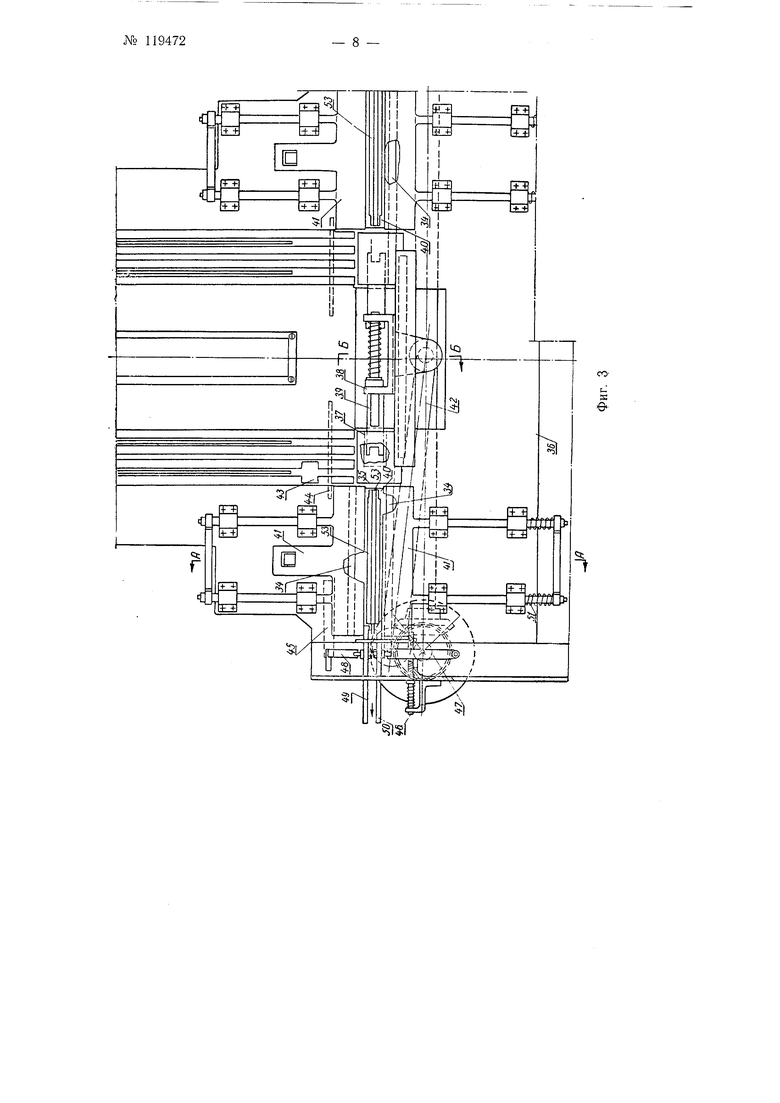

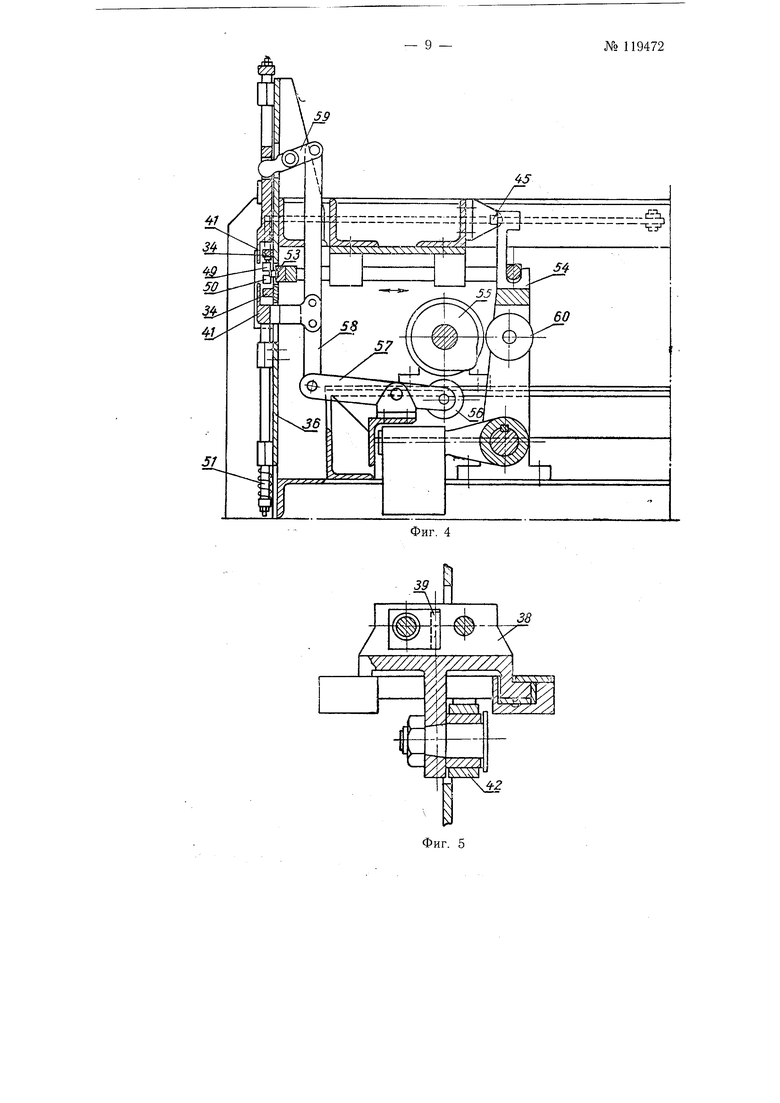

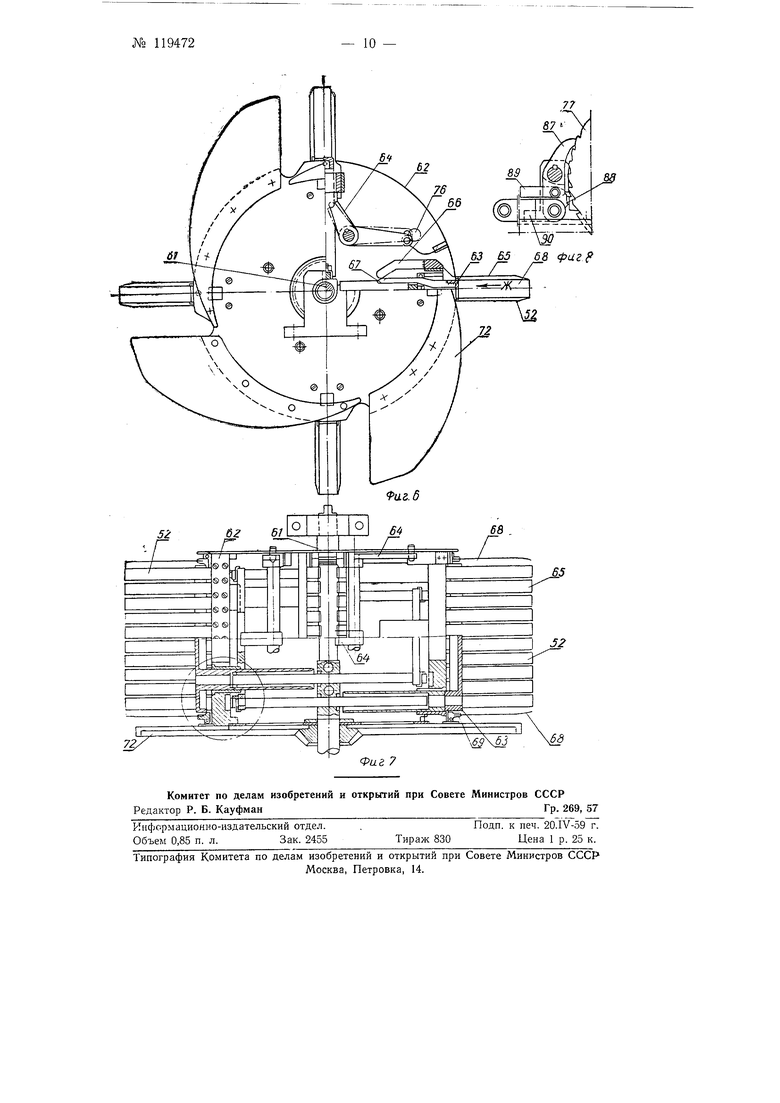

На фиг. 1 - агрегат, условно изображенный с одним щтемпельным механизмом; на фиг. 2 - каретка, вид сбоку; на фиг. 3 - механизм укладки резинок кассеты, вид по стрелке А на фиг. 1; на фиг. 4 - разрез этого механизма по линии ЛЛ на фиг. 3; на фиг. 5 - то же, по линии ББ на фиг. 3; на фиг. 6 - крестовина с кассетами, вид сбоку; на фиг. 7 - то же, вид сверху по фиг. 6; на фиг. 8 - колодка с фиксирующим зубом и собачкой.

На станине / (фиг. 1) агрегата последовательно по ходу выполнения процесса установлен бункер 2 для стирательных резинок, транспортер 3, приемный ковщ 4 и приводной от кривощипа 5 рычажный сбрасыватель 6, подающий резинки в приемные лотки двух двухручейных кареток 7. Каретки подвижно установлены на направляющих 8, перемещаются возвратно-поступательно кривощипно-щатунным приводом (на чертеже не изображен) и снабжены подпружиненными вибрирующими при возвратно-поступательном движении стержневыми толкателями 9 (фиг. 2), предназначенными для ориентации резинок и выталкивания их в каждый из четырех направляющих лотков 10.

Стержневые толкатели 9 одним концом закреплены на оси //, а другим-опираются на ролики 2, установленные на стержнях 13, взаимодействующих с кривощипным приводом 14 (фиг. 1).

Каждый из направляющих лотков 10 изогнут книзу и снабжен ступенькой 15, с которой резинки сдвигаются рычагом 16 в канал 17. В каждый канал 17 частично входит вращаемая приводом щетка 18, очищающая пыль с резинок, проталкиваемых книзу планкой 19 к поворотно установленному захвату 20, передающему резинки на вращающийся четырехручейньш зубчатый диск 21.

Приводной кулачок 22 непосредственно приводит в движение захват 20, а посредством цепной передачи 23-щетку 18, и через кривощипно-щатунную передачу 24 - планку 19 и скобу 25, приводящую в движение рычаг 16.

Над зубчатым диском 21 установлен приводной валик 26 со щтемпелями 27, поочередно печатающими на стирательных резинках и соприкасающимися с приводной вращающейся щеткой 28, смачиваемой бензином посредством валиков 29 w. 30 и осуществляющей очистку щтемпелей от засохщей краски. Для осущки щтемпелей от бензина установлена соприкасающаяся со щтемпелями бесконечная перемещаемая приводом суконная лента 31. Для нанесения краски на щтемпеля установлена соприкасающаяся со щтемпелями бесконечная приводная матерчатая лента 32, на которую краска подается красочным валиком 33, питающимся краской от нижних валиков.

За первым четырехручейным зубчатым диском последовательно установлены аналогичные второй зубчатый диск и штемпельный механизм для нанесения надписи на оборотную сторону резинок (на чертеже не изображены).

За этими механизмами установлен механизм упаковки резинок в коробки, снабженный стержнями 34 (фиг. 3 и 4), на которые поступают резинки, подаваемые зубчатым диском по лотку.

На каждом из стержней 34 резинки удерживаются в вертикальном положении с широких сторон щитком 55 и плитой 36, а с боковых сторон- пружинками 57.

На ползуне 58 смонтированы подпружиненные толкатели 39, перемещающие резинки в канал 40, образованный раздвижными планками 41, плитой 36 и регулируемыми по высоте стержнями 34.

Нолзун 38 приводится в возвратно-поступательное движение кривошипно-щатунньш приводом 42. Для удержания верхних резинок в направляющих лотках 43 последние снабжены подпружиненными стержнями 44, периодически освобождаемыми корпусом ползуна 38.

Раздвижные планки 41 заперты защелками 45 и 46, соединенными посредством рычага 47 и стержня 48 с ползунами 49 и 50, перемещаемыми по стрелке Е при заполнении канала 40 резинками. На стержнях планок 41 установлены пружины 51 для раздвижения этих планок.

Для выталкивания из каналов 40 резинок в кассету 52 (фиг. 1 и 6), сзади этих каналов установлен выталкиватель в виде рамки 55 (фиг. 3 и 4), соединенной с вилкой рычага 54 (фиг. 4) с грузом.

Приводной кулачок 55 взаимодействует с роликом 56 рычага 57, соединенного с тягой 58, скрепленной с нижней раздвижнойпланкой 41 и с рычагом 59, взаимодействующим с верхней раздвижной планкой 41 при установке их на защелки в исходном положении и с роликом 60 при возврате рычага 54 и выталкивающей рамки 55 в исходное положение и установке этого рычага на защелку 45.

На горизонтальной оси 61 установлены две крестовины 62 (фиг. 1, 6 и 7), снабженные четырьмя кассетами 52 с подпружиненными рамочными выталкивателями 63 (фиг. 6 и 7), перемещаемыми радиально в направлении стрелки Ж (фиг. 6) под воздействием вкладываемых в кассету резинок.

На крестовине установлены подпружиненные защелки 64, удерживающие рамочные выталкиватели 63.

Кассеты снабжены зажимающими резинками поворотно установленными верхней пружинящей стенкой 65, скрепленной с рычагом 66, взаимодействующим с планкой 67 выталкивателя 63, и двумя боковыми пружинящими стенками 68, закрепленными на рычагах 69, поворачиваемых выталкивателем.

Слева от крестовины 62 (фиг. 1) установлен вертикальный бункер 70 для упаковочных коробок, накладываемых открытой стороной в сторону крестовины.

Внизу бункера установлен приводной движок 71, осуществляющий надевание коробки на кассету 52, заполненную резинками.

На крестовине установлены четыре кулачка 72, осуществляющие при ее вращении отвод движка 71 в исходное положение и подъем соединенного с ним груза 75 для перемещения этого движка.

Нод крестовиной установлена вращаемая приводом на вертикальной оси выталкивающая карусель 74, передающая заполненные резинками коробки на выводной транспортер 75. В выталкивающую карусель коробки с резинками подаются рамочным выталкивателем 63 после поворота его защелки 64 неподвижным упором 76 (условно изображенном на фиг. 6).

№ 119472

№ П9472- 4 -

Для поворота крестовины на 90° применен рычажно-храповой механизм и кулачковая муфта сцепления. Храповое колесо 77 этого храпового механизма свободно установлено на оси 61 крестовины (фиг. I) и приводится в движение собачкой 78 через кинематически связанные приводной рычаг 79, тягу 80, рычаг 81, тягу 82 и рычаг 83.

Приводной рычаг 79 соосно скреплен с рычагом 54 в приводе выталкивания рамкой 53 резинок в кассету.

На храповом колесе 77 закреплен упор 84, осуществляющий после поворота этого колеса на число зубцов, соответствующее числу уложенных рядов резинок в кассету, сцепление непрерывно вращающейся приводной части муфты сцепления 85 с другой ее частью, закрепленной на оси крестовины, поворот ее на 90° и последующее автоматическое расцепление.

В состоянии покоя крестовина удерживается защелкой 86. Для удержания храпового колеса 77 от поворота по инерции и при повороте крестовины 62 муфтой сцепления 85 применена фиксирующая колодка 87 (фиг. I и 8) с фиксирующим зубом 88 и поворотно установленной на ней собачкой 89, обеспечивающей направление фиксирующего зуба во впадину храпового колеса.

Колодка 87 приводится в колебательное движение посредством тяги 90, соединенной с рычагом 81.

Работа агрегата протекает следующим образом.

Загружаемые в бункер 2 стирательные резинки транспортером 3 подаются в приемный ковш 4, а из него рычажным сбрасывателем 6 - в приемные лотки кареток 7, по которым они перемещаются в сторону направляющих лотков 10 при возвратно-поступательном перемещении этих кареток кривошипно-шатунным приводом. Каретки несут на себе подпружиненные вибрирующие стержневые толкатели 9 и регулируемые по габариту лотка резинок лопасти (на чертеже не показаны) которые во взаимодействии ориентируют резинки и выталкивают их в направляющие лотки 10.

На ступеньке 15 направляющих лотков резинки задерживаются и проталкиваются в канал 17 под воздействием толкающего рычага 16 и планки 19, перемещающей резинки мимо вращающейся щетки 18, счищающей с резинки пыль.

Далее захват 20 подает поштучно резинки между зубцами зубчатого диска 21, перемещающего резинки к штемпельному механизму.

Штемпеля 27 на валике 26 печатают на лицевой стороне резинок, после чего резинки аналогичными захватами и зубчатым диском подаются во второй аналогичный штемпельный механизм, печатающий на оборотной стороне резинок.

Посредством подпружиненных толкателей 59 ползуна 38 резинки собираются в каналах 40, образованных раздвижными планками 41 и плитой 36. Из этих каналов после раздвижения планок 41 резинки вталкиваются в кассеты 52 крестовины 62 посредством выталкивающей рамки 53.

После заполнения кассеты резинки удерживаются в ней пружинящими поворотными верхней стенкой 65 и боковыми стенками 68 после установки рамочного выталкивателя 63 на защелку 64. Храповой механизм после укладки в кассету установленного числа рядов резинок упором 84 включает муфту сцепления 85, осуществляющую поворот крестовины на 90°, после чего происходит загрузка очередной кассеты резинками.

После поворота крестовины на 180° движок 71 захватывает из бункера 70 нижнюю коробку и надвигает ее открытой стороной на заполненную кассету.

После поворота крестовины еще на 90°, а всего на 270°, освобождается неподвижным упором 76 защелка 64 рамочного выталкивателя 63, выталкивающего из кассеты резинки совместно с упаковочной коробкой в выталкивающую карусель 74. Выталкивающая карусель передает упакованные коробки на выводной транспортер 75.

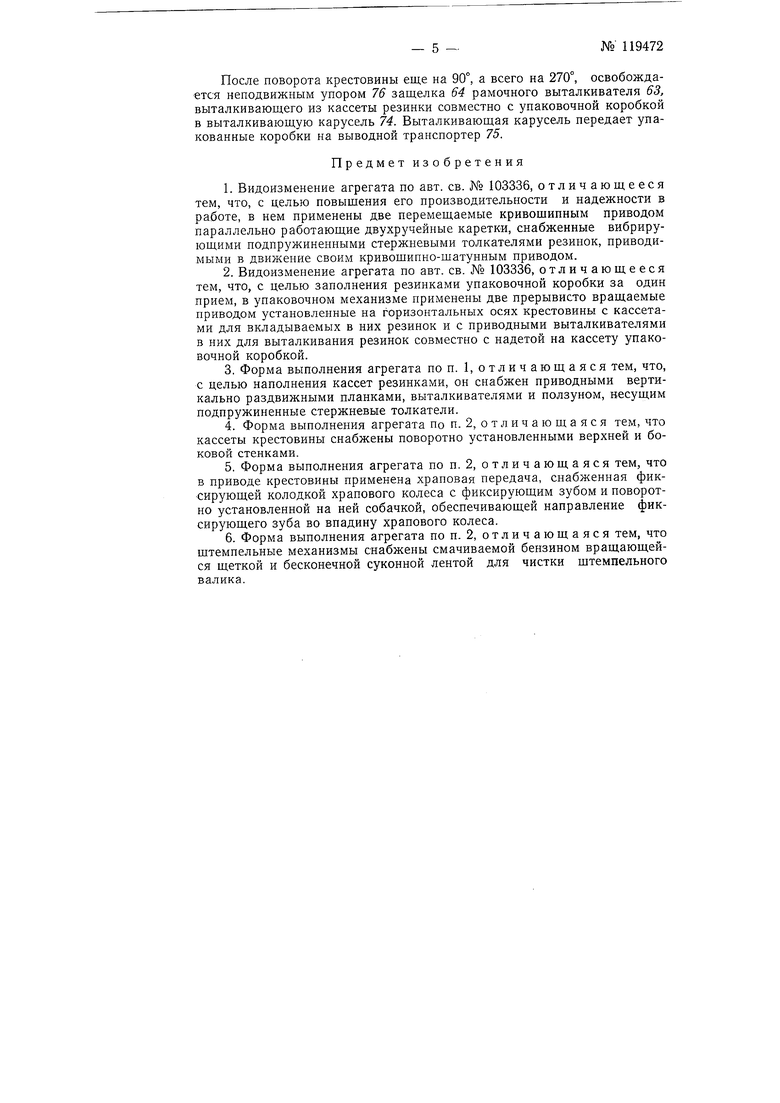

Предмет изобретения

1.Видоизменение агрегата по авт. св. № 103336, отличающееся тем, что, с целью повыщения его производительности и надежности в работе, в нем применены две перемещаемые кривощипным приводом параллельно работающие двухручейные каретки, снабженные вибрирующими подпружиненными стержневыми толкателями резинок, приводимыми в движение своим кривощипно-шатунным приводом.

2.Видоизменение агрегата по авт. св. № 103336, отличающееся тем, что, с целью заполнения резинками упаковочной коробки за один прием, в упаковочном механизме применены две прерывисто вращаемые приводом установленные на горизонтальных осях крестовины с кассетами для вкладываемых в них резинок и с приводными выталкивателями в них для выталкивания резинок совместно с надетой на кассету упаковочной коробкой.

3.Форма выполнения агрегата по п. 1, отличающаяся тем, что, с целью наполнения кассет резинками, он снабжен приводными вертикально раздвижными планками, выталкивателями и ползуном, несущим подпружиненные стержневые толкатели.

4.Форма выполнения агрегата по п. 2, отличающаяся тем, что кассеты крестовины снабжены поворотно установленными верхней и боковой стенками.

5.Форма выполнения агрегата по п. 2, отличающаяся тем, что в приводе крестовины применена храповая передача, снабженная фиксирующей колодкой храпового колеса с фиксирующим зубом и поворотно установленной на ней собачкой, обеспечивающей направление фиксирующего зуба во впадину храпового колеса.

6.Форма выполнения агрегата по п. 2, отличающаяся тем, что щтемпельные механизмы снабжены смачиваемой бензином вращающейся щеткой и бесконечной суконной лентой для чистки щтемпельного валика.

№ 119472

(N

u S

s в

| название | год | авторы | номер документа |

|---|---|---|---|

| Агрегат дня штемпелевки и упаковки стиральных резинок | 1952 |

|

SU103336A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗ КОНСТАНТАНОВОЙ ПРОВОЛОКИ СКОБОК И ВСТАВКИ ИХ В АСБЕСТОВЫЕ КОРОБКИ ТЕРМОБЛОКОВ | 1956 |

|

SU108681A1 |

| АВТОМАТИЧЕСКАЯ РАССАДОПОСАДОЧНАЯ МАШИНА | 1990 |

|

RU2032302C1 |

| АППАРАТ ДЛЯ ЭТИКЕТИРОВАНИЯ ИЛИ ПРИКРЕПЛЕНИЯ ТОНКИХ ЛИСТОВЫХ ИЗДЕЛИЙ К ПЛОСКИМ ПОВЕРХНОСТЯМ ПРЯМОУГОЛЬНЫХ УПАКОВОК | 1997 |

|

RU2109664C1 |

| Линия для упаковки изделий в коробки | 1989 |

|

SU1701591A1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ СТАТОРА ПОДСТРОЕННОГО | 1965 |

|

SU176984A1 |

| Поточная линия для изготовления и упаковки, например, школьных тетрадей | 1959 |

|

SU131359A1 |

| Машина для обработки книжных блоков | 1960 |

|

SU132192A1 |

| Станок для изготовления резьбовых изделий | 1987 |

|

SU1440592A1 |

| Устройство для упаковывания цилиндрических изделий | 1984 |

|

SU1303496A1 |

38

1М

Фиг. 5

Авторы

Даты

1959-01-01—Публикация

1953-03-04—Подача