1

Изобретение относится к металлургии редких металлов, например титана.

Известен привод дисковой дробилки, содержащий электродвигатели, один из которых соединен с исполнительным валом с помощью приводной цепи 1.

Однако указанный привод имеет низкую эксплуатационную надежность при использовании его для дробления металлов.

Известен также наиболее близкий к изобретению привод дисковой дробилки, содержащий двигатели, валы которых соединены соответствующими шестеренчатыми передачами с ножевыми валами, блок защиты дробилки от поломок 2.

Недостатки такого привода заключаются в том, что для его реализации требуются тяжелые и металлоемкие редукторы, мощные фундаменты или рамы, а также в неоптимальном использовании его установленной мощности при дроблении неоднородного по прочности и плотности материала. Кроме того, данный привод не. обладает высокой эксплуатационной надежностью. При заклинивании крупных кусков дробимого материала неизбежны длительный простой дробилки и применение тяжелого ручного труда на извлечение подобных выделяющихся по размерам кусков.

Цель изобретения - снижение габаритов п металлоемкости конструкции привода дисковой дробилки, а также повышение экономичности и надежности его работы.

Достигается это тем, что в устройстве двигатели выполнены гидравлическими и регулируемыми по скорости, валы шестеренчатых передач расположены симметрично относительно оси, параллельной ножевым валам и

равноудаленной от них, а блок защиты дробилки от поломок составлен из предохранительно-разгрЗЗОчного клапана, реле давления, реверсивного распределителя и реле времени, причем выход реле давления подключен к одному входу реверсивного распределителя непосредственно, а к другому входу - через реле времени.

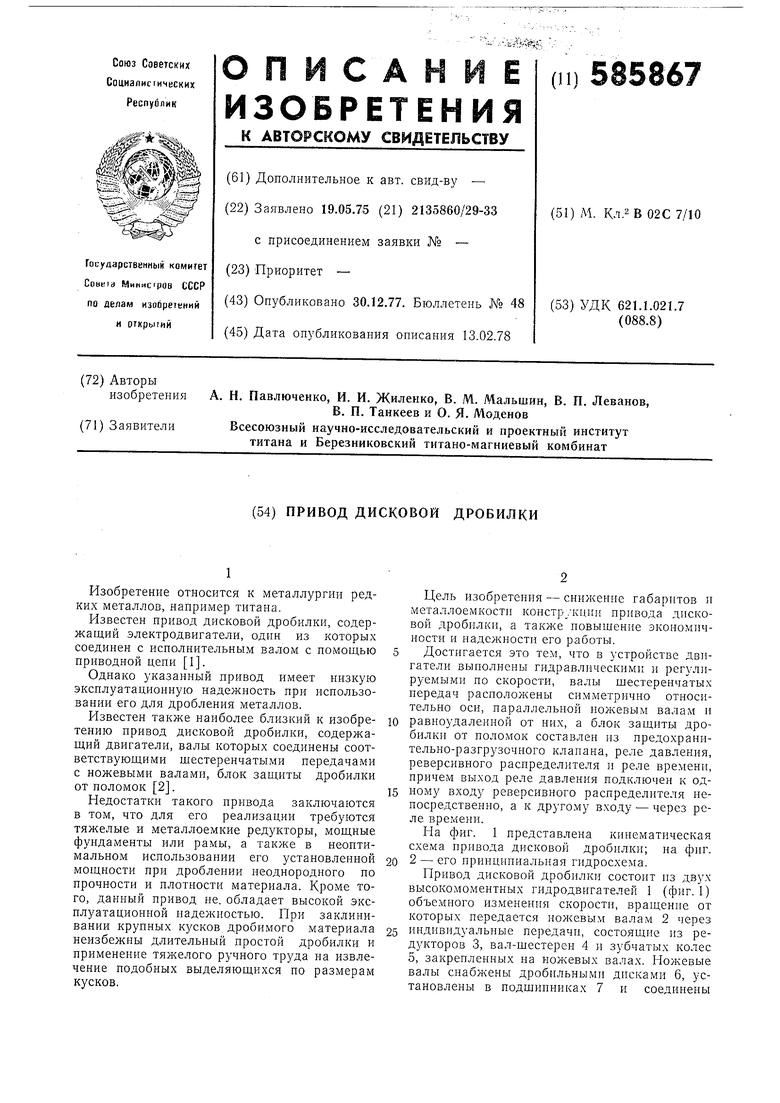

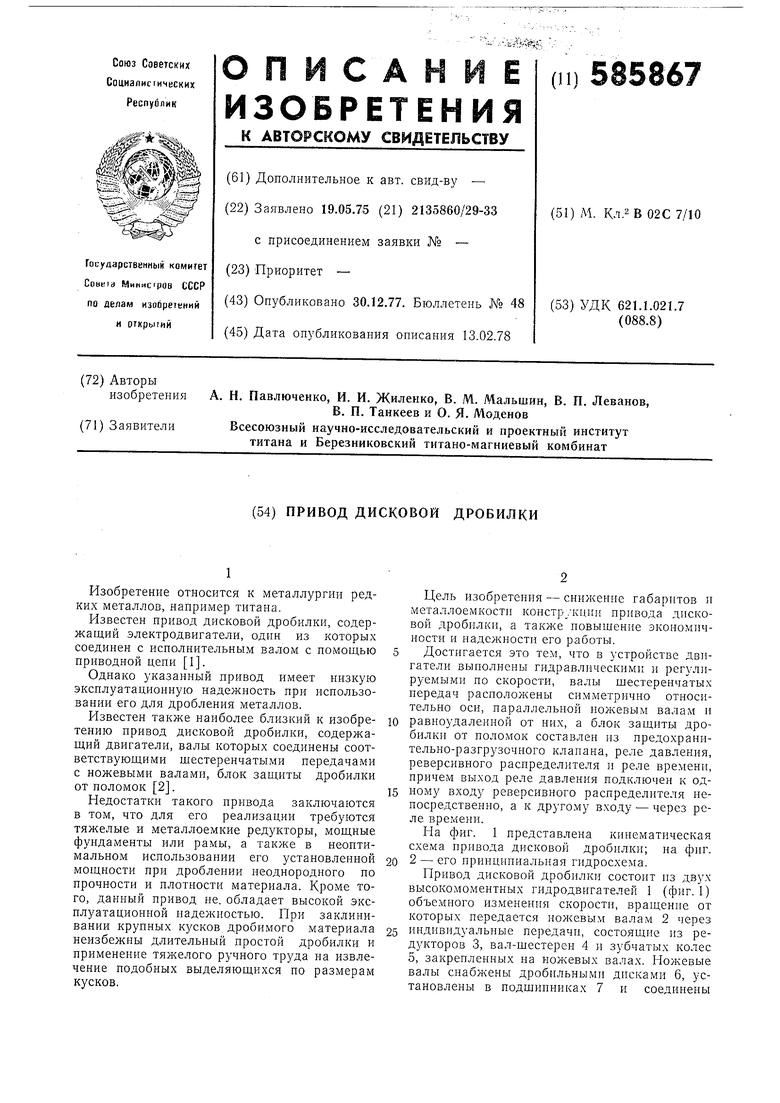

На фиг. 1 представлена кинематическая схема привода дисковой дробилки; на фиг.

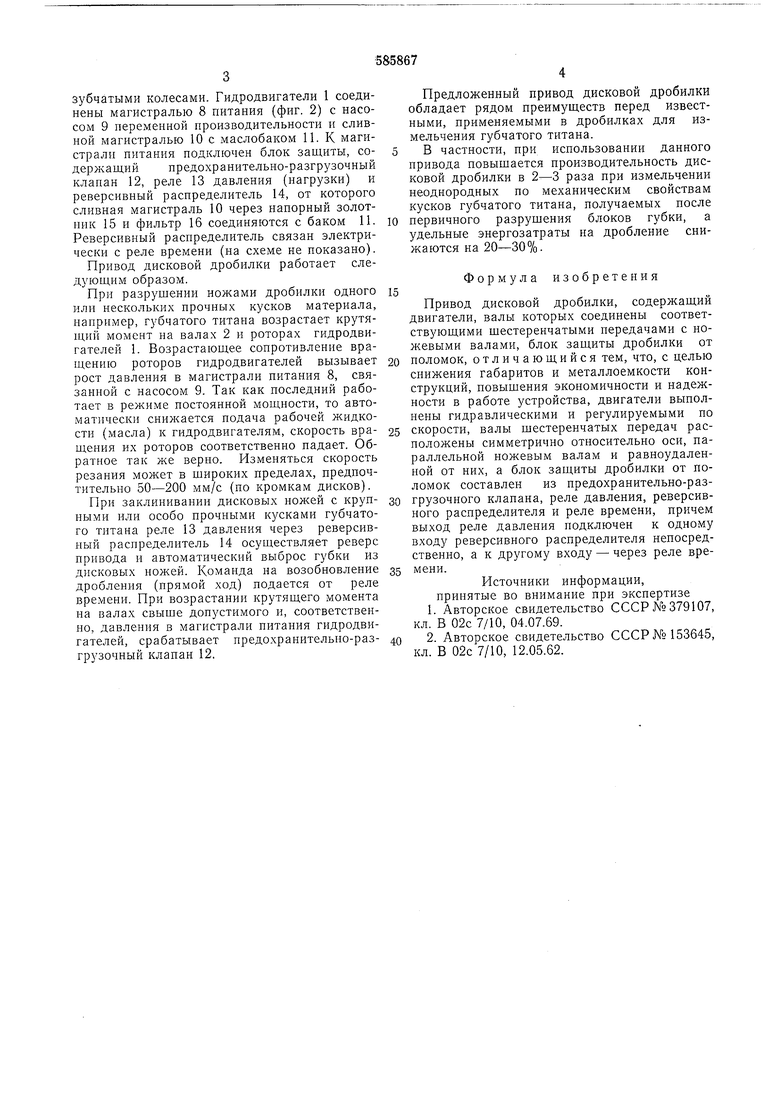

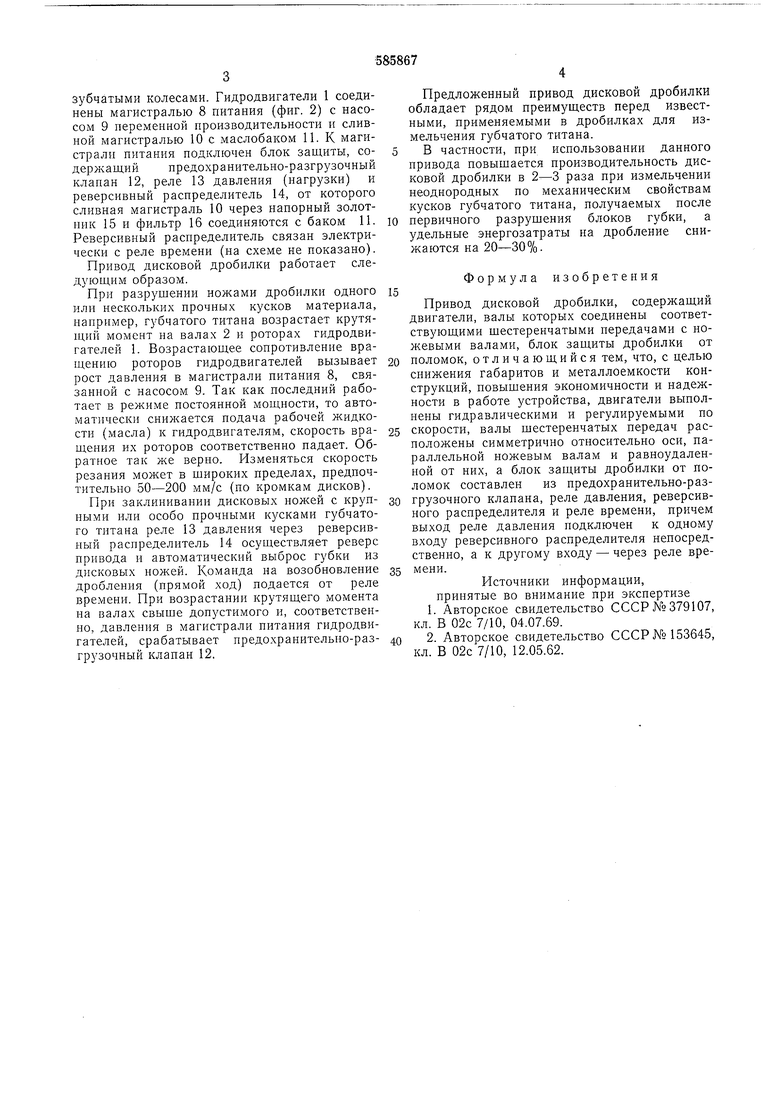

2 - его принципиальная гидросхема.

Привод дисковой дробилки состоит из двух высокомоментных гидродвигателей 1 (фиг. 1) объемного изменения скорости, вращение от которых передается ножевым валам 2 через

индивидуальные передачи, состояи ие из редукторов 3, вал-шестерен 4 и зубчатых колес 5, закрепленных на ножевых валах. Ножевые валы снабжены дробильными дисками 6, установлены в подщипниках 1 и соединены

зубчатыми колесами. Гидродвигатели 1 соединены магистралью 8 питания (фиг. 2) с насосом 9 переменной производительности и сливной магистралью 10 с маслобаком 11. К магистрали питания подключен блок защиты, содержащий предохранительно-разгрузочный клапан 12, реле 13 давления (нагрузки) и реверсивный распределитель 14, от которого сливная магистраль 10 через наиорный золотник 15 и фильтр 16 соединяются с баком И. Реверсивный распределитель связан электрически с реле времени (на схеме не показано).

Привод дисковой дробилки работает следующим образом.

При разрушении ножами дробилки одного или нескольких прочных кусков материала, например, губчатого титана возрастает крутящий момент на валах 2 и роторах гидродвигателей 1. Возрастающее сопротивление вращению роторов гидродвигателей вызывает рост давления в магистрали питания 8, связанной с насосом 9. Так как последний работает в режиме постоянной мощности, то автоматически снижается подача рабочей жидкости (масла) к гидродвигателям, скорость вращения их роторов соответственно падает. Обратное так же верно. Изменяться скорость резания может в щироких пределах, предпочтительно 50-200 мм/с (по кромкам дисков).

При заклинивании дисковых ножей с крупными или особо прочными кусками губчатого титана реле 13 давления через реверсивный распределитель 14 осуществляет реверс привода и автоматический выброс губки из дисковых ножей. Команда на возобновление дробления (прямой ход) подается от реле времени. При возрастании крутящего момента иа валах свыше допустимого и, соответственно, давления в магистрали питания гидродвигателей, срабатывает предохранительио-разгрузочный клапан 12.

Предложенный привод дисковой дробилки обладает рядом преимуществ перед известными, применяемыми в дробилках для измельчения губчатого титана. В частности, при использовании данного привода иовышается производительность дисковой дробилки в 2-3 раза при измельчении неоднородных по механическим свойствам кусков губчатого титана, получаемых после первичного разрушения блоков губки, а удельные энергозатраты на дробление снижаются на 20-30%.

Формула изобретения

Привод дисковой дробилки, содержащий двигатели, валы которых соединены соответствующими шестеренчатыми передачами с ножевыми валами, блок защиты дробилки от

поломок, отличающийся тем, что, с целью снижения габаритов и металлоемкости конструкций, повышения экономичности и надежности в работе устройства, двигатели выполнеиы гидравлическими и регулируемыми по

скорости, валы шестеренчатых передач расположены симметрично относительно оси, параллельной ножевым валам и равноудаленной от них, а блок защиты дробилки от поломок составлен из предохранительно-разгрузочного клапана, реле давления, реверсивного распределителя и реле времени, причем выход реле давления подключен к одному входу реверсивного распределителя непосредственно, а к другому входу - через реле времени.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР №379107, кл. В 02с 7/10, 04.07.69.

2. Авторское свидетельство СССР №153645, кл. В 02с 7/10, 12.05.62.

одгод fomgodj

//

лл/

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измельчения стружки | 1982 |

|

SU1072887A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ ПРОБ ГУБЧАТОГО ТИТАНА | 2011 |

|

RU2483802C1 |

| Почвообрабатывающая фреза | 1981 |

|

SU978745A1 |

| Способ приготовления пульпы для гидротранспорта и устройство для его осуществления | 1986 |

|

SU1411475A1 |

| РЕГУЛИРУЕМОЕ ГИДРАВЛИЧЕСКОЕ УСТРОЙСТВО СОЛНЕЧНОГО ТРЕКЕРА | 2023 |

|

RU2803919C1 |

| ГИДРАВЛИЧЕСКОЕ УСТРОЙСТВО СОЛНЕЧНОГО ТРЕКЕРА | 2021 |

|

RU2769457C1 |

| ГИДРОЗАМОК | 1992 |

|

RU2016272C1 |

| Гидравлический механизм перемещения угольного комбайна | 1977 |

|

SU746109A1 |

| Система синхронизации штоков двух гидроцилиндров | 1976 |

|

SU754128A1 |

| ГИДРОСИСТЕМА КРАНО-МАНИПУЛЯТОРНОЙ УСТАНОВКИ | 2003 |

|

RU2252909C2 |

Авторы

Даты

1977-12-30—Публикация

1975-05-19—Подача