(54) СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ОБЖИГА СЫРЬЕВОЙ СМЕСИ ВО ВРАЩАЮЩЕЙСЯ ПЕЧИ

риала на выходе печи, а расход топлива измепяют в обратно пропорциональной зависимости от зпачений температуры отходящих газов, вращающего момента приводного двигателя печи и низкочастотных составляющих .значений температуры в зопе подогрева и среднего размера кусков материала на выходе печи.

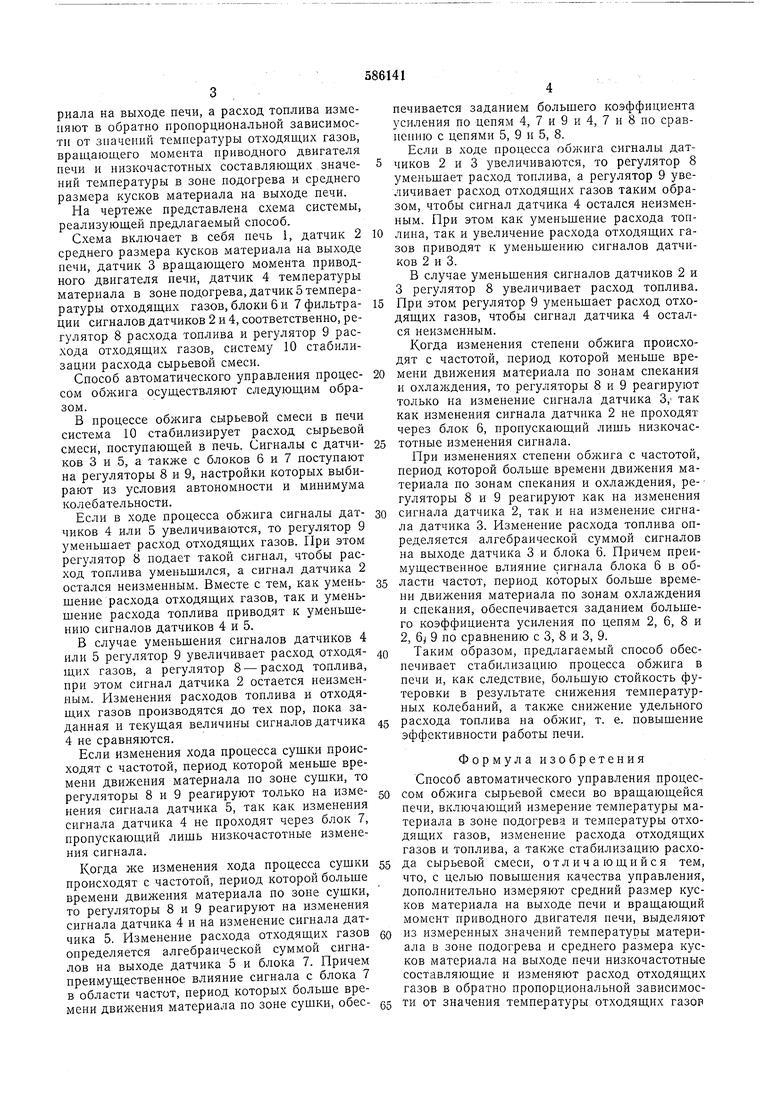

На чертеже представлена схема системы, реализующей предлагаемый способ.

Схема включает в себя печь 1, датчик 2 среднего размера кусков материала на выходе печи, датчик 3 вращающего момента приводного двигателя печи, датчик 4 температуры материала в зоне подогрева, датчик 5 темпераратуры отходящих газов, блоки 6 и 7 фильтрации сигналов датчиков 2 и 4, соответственно, регулятор 8 расхода топлива и регулятор 9 расхода отходящих газов, систему 10 стабилизации расхода сырьевой смеси.

Способ автоматического управления процессом обжига осуществляют следующим образом.

В процессе обжига сырьевой смеси в печи система 10 стабилизирует расход сырьевой смеси, поступающей в печь. Сигналы с датчиков 3 и 5, а также с блоков 6 и 7 поступают на регуляторы 8 и 9, настройки которых выбирают из условия автономности и минимума колебательности.

Если в ходе процесса обжига сигналы датчиков 4 или 5 увеличиваются, то регулятор 9 уменьшает расход отходящих газов. При этом регулятор 8 подает такой сигнал, чтобы расход топлива уменьшился, а сигнал датчика 2 остался неизменным. Вместе с тем, как уменьщение расхода отходящих газов, так и уменьшение расхода топлива приводят к уменьшению сигналов датчиков 4 и 5.

В случае уменьшения сигналов датчиков 4 или 5 регулятор 9 увеличивает расход отходящих газов, а регулятор 8 - расход топлива, при этом сигнал датчика 2 остается неизменным. Изменения расходов топлива и отходящих газов производятся до тех пор, пока заданная и текущая величины сигналов датчика 4 не сравняются.

Если изменения хода процесса сущки происходят с частотой, период которой меньше времени движения материала по зопе сушки, то регуляторы 8 и 9 реагируют только па изменения сигнала датчика 5, так как изменения сигнала датчика 4 пе проходят через блок 7, пропускающий лищь низкочастотные изменения сигнала.

Когда же изменения хода процесса сушки происходят с частотой, период которой больше времени движения материала по зоне сушки, то регуляторы 8 и 9 реагируют на изменения сигнала датчика 4 и на изменение сигнала датчика 5. Изменение расхода отходящих газов определяется алгебраической суммой сигналов на выходе датчика 5 и блока 7. Причем преимущественное влияние сигнала с блока 7 в области частот, период которых больще времени движения материала по зоне сушки, обеспечивается заданием большего коэффициента усиления по цепям 4, 7 и 9 и 4, 7 и 8 по сравпспию с цепями 5, 9 и 5, 8.

Если в ходе процесса обжига сигналы датчиков 2 и 3 увеличиваются, то регулятор 8 уменьшает расход топлива, а регулятор 9 увеличивает расход отходящих газов таким образом, чтобы сигнал датчика 4 остался неизменным. При этом как уменьшение расхода топлипа, так и увеличение расхода отходящих газов приводят к уменьшению сигналов датчиков 2 и 3.

В случае уменьшения сигналов датчиков 2 и 3 регулятор 8 увеличивает расход топлива.

При этом регулятор 9 уменьшает расход отходящих газов, чтобы сигнал датчика 4 остался неизменным.

Когда изменения степени обжига происходят с частотой, период которой мепьще времени движения материала по зонам спекания и охлаждения, то регуляторы 8 и 9 реагируют только на изменение сигнала датчика 3, так как изменения сигнала датчика 2 ие проходят через блок 6, пропускающий лишь пизкочастотные изменения сигнала.

При изменениях степени обжига с частотой, период которой больше времени движения материала по зонам спекания и охлаледения, ре- гуляторы 8 и 9 реагируют как на изменения

сигнала датчика 2, так и на изменение сигнала датчика 3. Изменение расхода топлива определяется алгебраической суммой сигналов на выходе датчика 3 и блока 6. Причем преимущественное влияпие сигнала блока 6 в области частот, период которых больше времени движения материала по зонам охлаледения и спекания, обеспечивается заданием большего коэффициента усиления по цепям 2, 6, 8 и 2, 6j 9 по сравнению с 3, 8 и 3, 9.

Таким образом, предлагаемый способ обеспечивает стабилизацию процесса обжига в печи и, как следствие, большую стойкость футеровки в результате сиижения темнературных колебаний, а также снижение удельного

расхода топлива па обжиг, т. е. повышение эффективности работы печи.

Формула изобретения

Способ автоматического управления процессом обжига сырьевой смеси во вращающейся печи, включающий измерение температуры материала в зоне подогрева и температуры отходящих газов, изменение расхода отходящих газов и топлива, а также стабилизацию расхода сырьевой смеси, отличающийся тем, что, с целью повышеппя качества управления, дополнительно измеряют средний размер кусков материала на выходе печи и вращающий момент приводного двигателя печи, выделяют

из измеренных зпачений температуры материала в зопе подогрева и среднего размера кусков материала на выходе печи низкочастотные составляющие и изменяют расход отходящих газов в обратно пропорциональной завпсимости от значения температуры отходящих газор

и низкочастотной составляющей значения температуры в зоне подогрева и в прямо пропорциональной зависимости от значения вращающего момента приводного двигателя печи и низкочастотной составляющей значения среднего размера кусков материала на выходе печи, а расход топлива изменяют в обратно пропорциональной зависимости от значений температуры отходящих газов, вращающего момента приводного двигателя печи и низкочастотных составляющих значений

темнературы в зоне подогрева и среднего размера кусков материала на выходе печи.

Источники информации, принятые во внимание при экснертизе

1.Авторское свидетельство СССР № 110705, кл. С 04 В 7/44, 1957.

2.Лещинская А. В. и др. Автоматическое регулирование процесса обжига и сушки в промышленности строительных материалов. Л., «Стройиздат, 1969, с. 72-73.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления процессом обжига сырьевой смеси во вращающейся печи | 1978 |

|

SU767495A1 |

| Устройство для автоматического управления процессом обжига сырьевой смеси во вращающей печи | 1978 |

|

SU754189A1 |

| Устройство для автоматического управления процессом обжига сырьевой смеси во вращающейся печи | 1976 |

|

SU559096A1 |

| Система управления процессом обжига сырьевой смеси во вращающейся печи | 1983 |

|

SU1146532A1 |

| Устройство для автоматического управления процессом обжига сырьевой смеси во вращающейся печи | 1976 |

|

SU567061A1 |

| Способ управления процессами приготовления и обжига цементной сырьевой смеси во вращающейся печи | 1976 |

|

SU655887A1 |

| Устройство для автоматического управления процессом обжига сырьевой смеси | 1981 |

|

SU1002789A1 |

| Система автоматического управления процессом обжига сырьевой смеси | 1985 |

|

SU1308822A1 |

| НЕЙРОСЕТЕВОЙ РЕГУЛЯТОР ДЛЯ УПРАВЛЕНИЯ ПРОЦЕССОМ ОБЖИГА ИЗВЕСТНЯКА В ПЕЧАХ ШАХТНОГО ТИПА | 2009 |

|

RU2445668C2 |

| Устройство автоматического управления процессом обжига сырьевой смеси во вращающейся печи | 1988 |

|

SU1520328A1 |

Топливо

-йй

Авторы

Даты

1977-12-30—Публикация

1976-04-22—Подача