1

Изобретение относится к композициям для получения пенопластов, а имено пенопластов на основе фенолформальдегидной смолы резольного типа, ислользуеМЫх в различных отраслях промышленности, например для изготовления электродов в топливных элементах, носителей катализаторов и т. д.

Известна композиция для получения пенопласта, включающая фенолформальдегидную смолу резольного типа, кислый катализатор и наполнитель--смесь алюминиевой пудры, гидроокиси алюминия и алюмохромфосфатного связующего 1.

Однако такой пенопласт имеет низкую прочность при сжатии и повышенную хрупкость. Кроме того, с течением времени пенопласт теряет прочность из-за разрушения его кислым катализатором.

Ближайшей по технической сущности к данному изобретению является композиция для получения пенопласта, включающая полимер и формиат металла, выбранный из группы, состоящей из формиата меди, свинца и никеля. Формиат металла выполняет роль вспенивающего агента. В качестве полимера используют термопластичный полимер 2.

Однако использование формиата металла в композиции на основе термопластичного полимера не приводит к повышению механической прочности получаемого пенопласта, так как

при первичной же термической обработке (расплавление смеси смолы и формиата) последний вызывает сильное каталитическое разложение термопласта и уменьшение его молекулярного веса. Вязкость расплава снижается, и, если в композиции не использовать стабилизатор, невозможно получить изделия с достаточной прочностью. Если использовать большие количества формиата металла, то изделия вообще невозможно получить.

Целью настоящего изобретения является повышение механической прочности пенопласта.

Это достигается тем, что композиция, включающая полимер и формиат металла, выбранный из группы, состоящей из формиата меди, цинка, свинца и никеля, в качестве полимера содержит фенолформальдегидную смолу резольного типа при следующем соотношении компонентов, вес. %:

Фенолформальдегидная смола

резольного типа40-95

Формиат металла, в расчете

на металл5-60

Для изготовления из композиции пенопласта смешивают порошки фенолформальдегидной смолы (ФФС) и формиата металла до получения однородной смеси, затем помещают в форму и нагревают в инертной среде соскоростью подъема температуры 15-30°С/ч до

температуры разложения формиата металла (200-290С), после чего выдерживают при достигнутой температуре в течение 2-4 ч.

При этом выбирают такие формиаты, температура разложения которых не -превышает 300°С, так как при более высоких температурах смола уже находится в отвержденном состоянии.

Скорость подъема темлературы определяется интенсивностью разложения формиатов металлов и среде смолы.

Верхний предел содержания ФФС в композиции определяется минимальным количеством формиата металла, нижний предел - способностью смолы связывать коллоидные частицы металла, так как при значительной удельной поверхности коллоидного металла малое количество смолы не обеспечит получение необходимой степени связывания частИЦ,

Полученный материал подвергают механической обработке для придания ему нужной формы.

Повышение прочности «получаемого материала можно объяснить тем, что формиаты металлов в момент их разложения играют роль не только наполнителей и вспениваюш;их агентов. В силу высокой реакщионной способности высокодисперсные частицы металлов в момент их образования вступают в хемосорбционное взаимодействие с функциональными группами фенолформальдегидных смол, что приводит к сшиванию полимера и образованию качественно нового соединения, отличающегося по своим свойствам от исходного компонента пен.

Образующиеся частицы металла Не подвергаются окислению, так как возникают в среде полимера, который их защищает, и поэтому при небольшом наполнении пен металлами ( вес. %) они должны обладать хорошими тепло-и электроизоляционными свойствами.

Хемосорбционное взаимодействие фенольной СМОЛЫ с коллоидными металлами идет до известных пределов металла в системе. Избыток металла может являться к механическим наполнителем. Благодаря коллоидному состоянию металла, образующемуся в момент разложения, он максимально равномерно распределен в системе и имеет огромную поверхность контакта; эти обстоятельства сообщают пенам улучшеннные свойства.

Пример 1. 95 г тонкоизмельченной ФФС смешивают с 12,4 г формиата меди (5 вес. i% в пересчете на медь), просеянного через сито 200 меш.

Смесь помещают в форму и нагревают со скоростью 10-20°С/ч в среде аргона до 200°С, после чего выдерживают при достигнутой температуре в течение 2 ч и охлаждают.

Полученный пенофенопласт вынимают из формы и подвергают механической обработке.

Пример 2. 90 г ФФС смешивают с 15,8 г формиата никеля (10 вес. % в пересчете на никель). Смесь нагревают со скоростью: 30- 40°С/ч до температуры разложения формиата никеля (280°С) и выдерживают при достигнутой температуре в течение 3-4 ч.

Пример 3. 80 г ФФС смешивают с 22,4 г формиата свинца (20 вес. % в пересчете на свинец), после чего смесь нагревают со скоростью 30-40°С/ч до температуры 280°С в среде аргона и выдерживают при этой температуре в течение 3-4 ч.

Пример 4. 40. г ФФС смешивают с 148 г 0 формиата цинка (60 вес. % в пересчете на цинк). Смесь нагревают со скорост-ью 15°С/ч в среде аргона до температуры 220°С и выдерживают при этой температуре в течение 3 ч.

Пример 5, 35 г ФФС смешивают с 160,5 г формиата цинка (65 вес. % в пересчете на цинк).. После нагрева смесь осталась в порошкообразном состоянии ввиду недостатка связующего.

Замена в последнем примере формиата цинка на формиаты свинца, меди либо никеля не изменяет результатов.

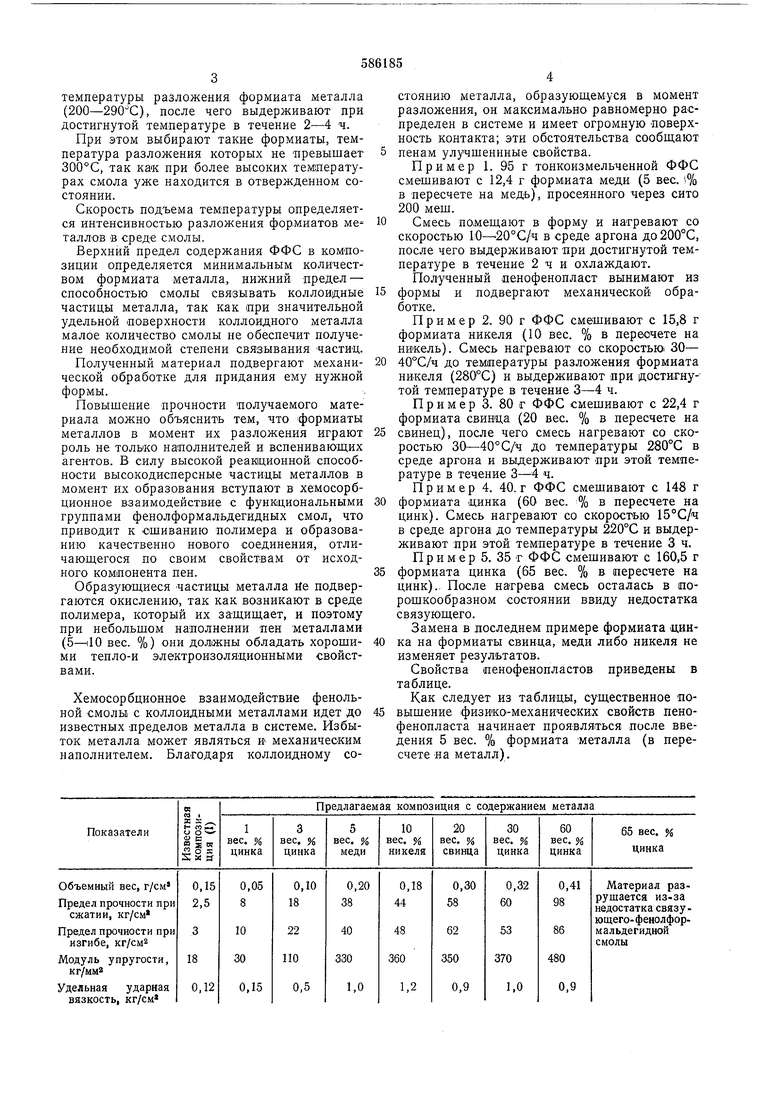

Свойства пенофенопластов приведены в таблице.

Как следует из таблицы, существенное повышение физико-механических свойств пенсфенопласта начинает проявляться после введения 5 вес. % формиата металла (в пересчете па металл).

Таким образом, на основе композиции по изобретению получают пенопласт с высокой механической прочностью.

Получаемый пенопласт может быть наполнен до 60% коллоидными металлами при небольшом объемном весе.

Формула изобретения

Композиция для получения пенопласта, включающая полимер « формиат металла, выбранный из группы, состоящей из формиата меди, цинка, свинца и никеля, отличающаяся теМ, что, с целью повышения механической прочности конечного продукта, в качестве полимера она содержит фенолформальдегидную смолу резольного типа при следующем соотношении компонентов, вес. %:

Фенолформальдегидная смола резольного типа40-95

Формиат металла, в расчете на металл5-60

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР№423821, кл. С 08L 61/10, 1972.

2.Заявка Франции № 2154633, кл. В 29d 27/00, опубл. 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения наполненного полиуретана пониженной горючести | 2023 |

|

RU2818123C1 |

| Композиция для получения пенофенопласта | 1979 |

|

SU872532A1 |

| Композиция для получения пенофенопласта | 1979 |

|

SU939468A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПЕНОФЕНОПЛАСТА | 2012 |

|

RU2495891C1 |

| Способ изготовления армированных металлом изделий из полиамидов | 1978 |

|

SU882757A1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ НА ОСНОВЕ БУТАДИЕН-НИТРИЛЬНОГО ИЛИ ХЛОРОПРЕНОВОГО КАУЧУКА | 2008 |

|

RU2383573C1 |

| Электропроводящий клей | 1982 |

|

SU1052532A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОППАНТА | 2009 |

|

RU2388787C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ РАДИОЗАЩИТНОГО ФЕНОЛФОРМАЛЬДЕГИДНОГО ПЕНОПЛАСТА | 2014 |

|

RU2576640C2 |

| Способ получения карбонизованного пенопласта | 1981 |

|

SU1060636A1 |

Авторы

Даты

1977-12-30—Публикация

1976-04-27—Подача