(54) КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПЕНОФЕНОПЛАСТА

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПЕНОФЕНОПЛАСТА | 2012 |

|

RU2495891C1 |

| Композиция для получения пенопласта | 1976 |

|

SU566854A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2584538C2 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПЕНОПЛАСТА "ПЕНОРЕЗОЛ-НТ" | 1998 |

|

RU2140942C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПЕНОПЛАСТОВ | 1997 |

|

RU2123018C1 |

| Композиция для получения теплоизоляционных скорлуп | 2019 |

|

RU2718788C1 |

| Композиция для пенопласта | 1986 |

|

SU1407938A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОПЛАСТА | 1992 |

|

RU2034001C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ РАДИОЗАЩИТНОГО ФЕНОЛФОРМАЛЬДЕГИДНОГО ПЕНОПЛАСТА | 2014 |

|

RU2576640C2 |

| Композиция для получения пенопласта | 1978 |

|

SU767142A1 |

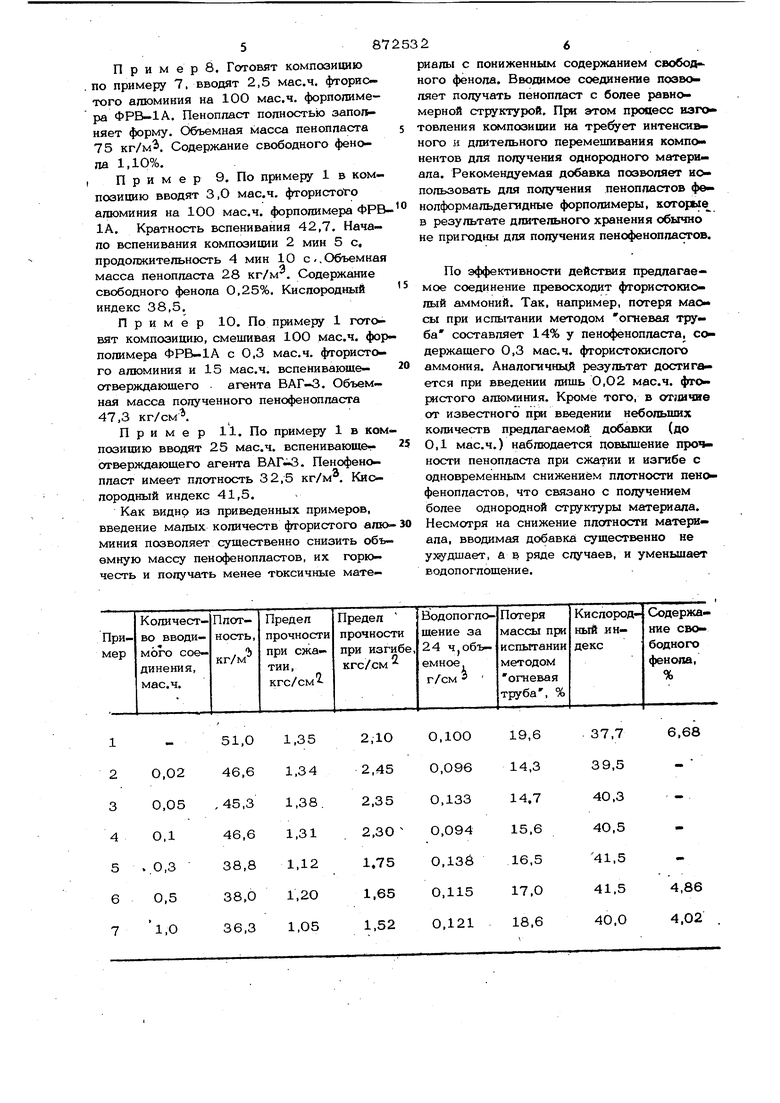

Изобретение Относится к композициоТ ным материалам на основе высокомолекулярных соединений, а именно к композиции заливочного типа для получения композиционного материала, и может быть использовано в авиации, судостроении, ма шиностроении, в транспортной промышленности и в области гражданского строительства. Известна композиция, включающая фенолформальдегидную смолу и естественный фосфат с гранулами 0,01-0,02 мм Q Однако для улучшения прочностных характеристик требуется введение большого . количества фосфата. Наиболее бтшзкой к изобретению по технической сущности является композиция для получения пенофенопласта, включающая фенолформальдегидную смолу резольного типа и вспенивающе-отверждающий агент t2. Однако содержание свободного фенола в композиции остается высоким. Цепь изобретения - уменьшение плотности и снижение горючести получаемого на ее основе пенофенопласта. Указанная цель достигается тем, что композиция для получения пенофенопласта, включающая фенолформальдегидную смолу резопьного типа и вспенивающе-отверждаюший агент, дополнительно содержит фтористый алюминий при следующем соотношении компонентов, мае.ч.: Фенолформальдегидная смола резольного типа100 Вспенивающе-отверждающий агент. 15-25 Фтористый алюминий0,02-3,0 Фтористый алюминий хорошо смешивается с фенолформальдегидной смолой. Он дешевый продукт и выпускается отечес г- венной промьппленностью. Пример 1. 10О мае. ч. фенолформальдегидного форполимера ФРВ-1А смешивают с 0,02 мас.ч. фтористого алю-. миния в течение 2 мин до обр азОБания однородной массы. После этого добавляют 2ОО мас.ч. вспенивающе-оа-верждающего агента (ВАГ-3) и допопнитепьно перемеишвакуг композицию 30-40 с. Полученную композицию выпивают в открытую форму, в которой происходит вспенивание и отверждение пенопласта. Для стабилизации свойств попущенные пенопласты вьщерживают в течение 24 ч прк комнатной температуре. Для испытаний на горючесть и физико-химические Показатели вырезакпг образцы в соответствии с действующими ЮСТами на ис- -пытания. Испытания на горючесть проводят методом кислородного индекса (ГОСТ 2179 76) и по методу огневая труба (ГОСТ 17088-71). После удаления газовой горелки регистрируют время тления образцов, Физико- еханические показатегш пен фенопластов определяют в соответствии с ГОСТ 409-68, ГОСТ 18564-73 на приборе А-102 при скорости .деформации 1 см/мин. Водопоглощение - согласно ГОСТ 2О869-75, Термоокислительную стабильность пенопластов оценивают термогравиметрическим методом, используя для этой цели де риватограф системы МОМ-4. Скорость на грева 10 С/мин. По дериватограммам оп ределяют температуру начала интенсивног разложения () и температуру, соответ ствующую максимальной скорости разложения образцов пенофенопласта (Туу,ду). Содержание свободного фенола в образцах пенофенопластов определяют методом газовой хроматогра4ии на хроматографе марки Цвет-1. Условия анализа: детектор катарометр, колонка ( 1 м, диаметр О,004 м) заполнена диатомитовым кирпи чом, пропитанным силаном, температура 150 С, скорость газа-носителя (азота)- 50 МП/мин. Для анализа используют экстракт 1 г измельченного пенопласта в ацетоне, полученный при комнатной темпе ратуре после вьадержки в течение 3 ч. Для сравнения в аналогичных условиях получают и испытывают пенопласт , не с держащий добавки. Основные показатели полученного пенопласта приведены в таблице. Пример 2. По примеру 1 готовят композицию, вводят 0,05 мас.ч. фто ристого алюминия на 1ОО мас.ч. фенол- формальдегидного форполимера ФРВ-1А. Вспенивание композиции начинается через 2 мин 2О с после нача смешивания компонентов и продолжается 4 мин 35 с Кратность вспенивания 26,5. Результаты испытаний приведены в таблице. Пример 3. По примеру 1 готовят композици.ю, смешивая ОД мае.ч. фтористого алюминия с 1ОО мас.ч. фенолформа льде гидного форпояимера (ФРВ-1А). Несмотря на снижение объемной массы пенофенопласта на 8,6%, снижается его водопогяошение, повьпиается предел прочнрсти при изгибе приблизительно на 10%. При этом температура начала разложения ( ) и температура, соответствующая максимальной скорости разложения (Т), для полученного и исходного образцов пенопластов равны соответственно 245, 495°С и 249, 508°С. Образец не тлеет после удаления пламени. Основные физи- ко-механические показатели полученного пенофенопласта приведены в таблице. П р и м е р 4. По примеру 1 готовят композицию, вводят 0,3 мас.ч. фтористого алюминия на 1ОО мас.ч. форполимера ФРВ-1А. Кратность вспенивания композиции 31. Кислородный индекс пенофеноппаста равен 41,5 по сравнению с 37,7 для исходного пенопласта. Образец пенофенопласта после удаления пламени не тлеет. Основные показатели пенопласта приведены в таблице. Пример 5. По примеру 1 готовят композицию, вводят 0,5 мас.ч. фтористого алюминия. Вспенивание композиции начинается через 2 мин 5 с после начала смешивания компонентов и продолжается 4 мин 30 с. Содержание свободного фенола снижается (4,86% по сравнению с 6,68% для исходного пенопласта). Результаты испытаний полученного пенофенопласта приведены в таблице. Пример 6. По примеру 1 готовят композицию, используя 1 мас.ч. фтористого алюминия на 100 мас.ч. форполимера (ФРВ-1А). Содержание свободного фенола 4,02%, кратность вспенивания 33,1, Тцр 240 С. Результатыиспытания приведены в таблице. Пример 7. 1ОО Мас.ч. фенолформапьдегицногофорполимераФРВ-1 А, хранящегося 6 мес при 20-23 С, смешивают Ъ течение 30-40 с с 20 мас.ч. вспенивающе-отверждающего агента ВАГ-3, хранящегося в тех же условиях. Полученную композицию выливают в закрытую металрлическую форму для получения теплоизоЛ5щионных плит, где и происходит вспенивание и отверждение пенопласта. Начало вспенивания происходит через 3 мин 40 с после начала смешивания и продолжается 7 мин 35 с. Пенопласт заполняет форму 0,5 объема, поверхность плиты липкая. Объемная масса пенопласта 165 кг/м. Примере. Готовят композицию . по примеру 7, вводят 2,5 мас.ч. фтористого алюминия на 100 мас.ч. форпопимера ФРВ-1А. Пенопласт полностью заполняет форму. Объемная масса пенопласта 75 кг/м. Содержание свободного фенола 1,10%. I Пример 9. По примеру 1 в композицию вводят 3,0 мас.ч. фтористого алюминия на 100 мас.ч. форполимера ФРВ 1А. Кратность вспенивания 42,7. Начало вспенивания композиции 2 мин 5 с, продолжительность 4 мин 10 с,.Объемна масса пенопласта 28 кг/м. Содержание свободного фенола 0,25%. Кислородный индекс 38,5. Пример 1О. По примеру 1 готовят композицию, смешивая 100 мас.ч. фо полимера ФРВ-1А с 0,3 мас.ч. фтористого алюминия и 15 мас.ч. вспеНивающе- отверждающего агента ВАГ-3. Объемная масса полученного пенофенопласта 47,3 кг/смА Пример 11. По примеру 1 в ком позицию вводят 25 мас.ч. вспенивающе- отверждающего агента ВАГ. Пенофенопласт имеет плотность 32,5 кг/м. Киолородный индекс 41,5. Как видно из приведенных примеров, введение малых количеств фтористого алю миния позволяет существенно снизить объ емную массу пенофенопластов, их горючесть и получать менее токсичные мате- риалы с пониженным содержанием свобод, ного фенола. Вводимое соединение позвопяет получать пенопласт с более равномерной структурой. При этом процесс изготовления ксА1позиш1и на трепет интенсивного н длительного перемешивания компо нентов для получения однородного материала. Рекомендуемая добавка позволяет нопользовать для получения пенопластов фе- нолформальдегидные форполимеры, которые в результате длительного хранения обычно не пригодны для получения пенофенопластов. По эффективности действия предлагаемое соединение превосходит фтористокиопый аммоний. Так, например, потеря массы при испытании методом огневая труба составляет 14% у пенофенопласта, содержащего 0,3 мае.ч. фтористокислого аммония. Аналогичный результат достигается при введении лишь 0,О2 мас.ч. фтористого алюминия. Кроме того, в отличие от известного при введении небольших количеств предлагаемой добавки (до О,1 мас.ч.) наблюдается повышение прочности пенопласта при сжатии и изгибе с одновременным снижением плотности пенофенопластов, что связано с получением более однородной структуры материала. Несмотря на снижение плотности материала, вводимая добавка существенно не уз дшает, а в ряде случаев, и уменьшает водопоглощение. 7 87253 Формула изобретения Кс шозиция для под,чения пенофёнопласта, вкшочакмцая фенопформапьдегидную смолу резопьного типа и вспениваюш&-от-5 верждакядий агент, отличающаяс я теМ) что, с целью уменьшения плот- носта и снижения горючести получаемого на ее основе пенофенопласта, она дополнительно содержит фтористый алюминийto при следующем соотношении компонентов, мас.ч.: .

. .irt2 8 Фенопформапьдегидная смола реэодьного типа10О Вспениваюше-отвержда юший агент 15-25 Фтористый алюминий 0,02-3,0 Источники информашга, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 476298, кл. С 08 J 9/06, 1972, 2, Авторское свидетельство СССР № 564316, кл. С O8J 9/06, 1977 (прототип).

Авторы

Даты

1981-10-15—Публикация

1979-03-16—Подача