Употребление свинца для зачеканки швов тюбингов тоннелей в пр. применяется вследствие его особых качеств, главное из которых - большая пластичность, благодаря чему он пой ударами или давлениями хорошо и плотно зайолняет пространство, подлежаш,ее зачеканке. Более дешевым материалом является битум, который при подогревании обладает большой пластичностью. Однако, Подогретый битум становится пластичным при . малых давлениях «а него, вследствие чего в швах, подлежапхих заполнению, затруднительно получить повсеместяое плотное заполнение, соответствуюш,ее требованиям высокого гидростатического давления. Затруднение заключается в необходимости внимательного и тш,ательного выполнения работ по зачеканке швов. В конечном счете можно добиться путем псгдбора соответствующих температур для битума « действуюш,их сил на него хорошей зачеканки, но здесь необходимо отметить, что весь процесс зачеканки потребует большой внимательности рабочих, чего трудно достигнуть на массовом производстве в тоннельных условиях, учитывая к тому же обычное плохое устройство швов для зачеканки.

С целью устранения указанных трудностей работы при зачеканке швов битумом и получения в то же время более высокой водонепроницаемости сравнительно со свинцовой зачеканкой, данное изобретение предусматривает применение набивки, в которой битуминозный материал помещен в металлическую обойму, снабженную продольным разрезом.

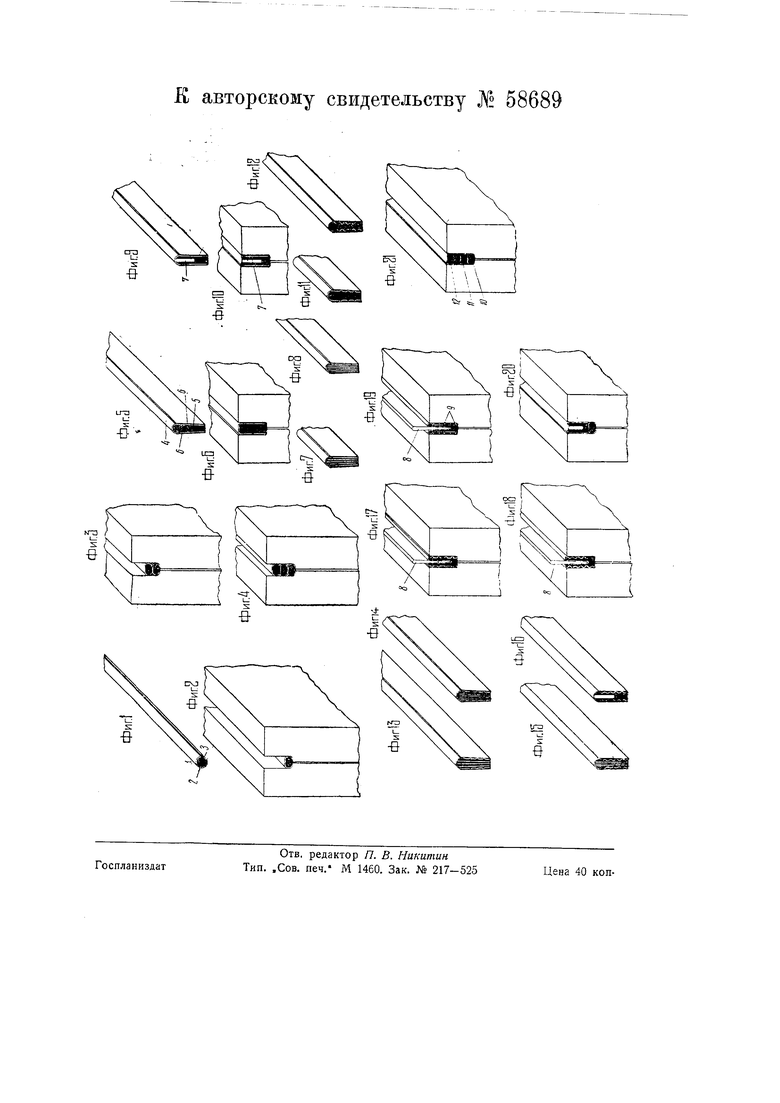

На чертеже фиг. -21 изображают различные варианты зачеканки стыков обделки тоннелей с применением предлагаемой набивки, в зависимости от величины гидростатического давления грунтовой воды.

На фиг. показана набивка, в которой битум 2 заключен в металлическую трубку с продо.льным швом. Трубка наполовину, с наружной стороны, перед укладкой, обмазывается слоем 3 горячего битума. Трубка может быть изготовлена «з листового железа, после чего заливается битумом и в таком виде идет на производство. Перед зачеканкой трубка подогревается и обмазывается горячим битумом. При зачеканке трубка из круглой формы переходит в эллиптическую (фиг. 2) и, наконец, в неправильнз ю форму, соответствуюшую с одной стороны зачеканиваемому шву и с - действующим на «ее силам. При за адканке сечение битума не уменьшается, а только изменяет свою форму (если пренебречь весьма малой усадкой битума).

Изменение формы се-чеиия битума из круглой во всякую другую ведет к увеличению яаружной поверхиости, вследствие чего разрез трубки :расходится, и поперечный диаметр ее увеличивается за счет уменьшейия перпендикулярного к нему диаметра, по направлению которого действуют силы на трубку; в результате происходит сплющивание трубки.

В процессе сплющивания трубка заполняет шов в поперечном иаправлении, так как в других направлениях она встречает сопротивление дна шйа и силы, на Нее действующей. Расширяясь в поперечном направлении, .трубка встречает боковые стенки шва и падавливает на них силой распора, по величине зайисящей от толщины металлической трубки и oiT прилагаемой при зачеканке на эту трубку СИлы. Таким образом имеется в и1ду дос игнуть очень большой силы раоюра, пользуясь увеличением сечения трубки и сосхгветотвующим увеличением действующих при зачеканке сил.

При весьма высоких гидростаТичеЬких давлениях, в целях лучшей гарантии, расчеканку швов можно сделать двойной, тройной и т. |д., т. е. зачеканив щов сначала одной трубкой с битуыом, чеканят второ-й :раз второй трубкой, а затем третьей и т. д., в зависимости от предъявляемых к чеканке требований (фиг. 3 и 4).

На фиг. 5 пока зана металлическая обойма 4, котюрая можегг быть изготовлена из листового железа и заполняется битумом 5. Все вместе п:редставляет собой комбинированный брусок, который перед закла)дкой в шов подогревается и смазываеггся сггрех сторон горячим битумом б, после чего ведется расчеканка шва под действием сил. Битум, находящийся в о-болочке, давит на дно щва и йа стеякн оболочки, .вследствие чего шов заполйяется. В зависимости от величины приложенной силы, толщины оболочки и. врем1бни действия силы заполнение шва может

быть весьма плотным и водонепроницаемым.

Верхняя выпуклая часть бруска делается большей или меньшей, в зависимости от конструкции самого шва, с расчетом, что после зачеканки она будет расплющена и не бздет выступать за края шва (фиг. 6).

Показанный на фиг. 5 брусок может быть усилен помещением внутри обоймы нескольких полосок железа (фиг. 7 и 8). Помещенные внутрь обоймы полоски железа улучшают распределение сил при расчеасанке, вследствие чего качество расчеканки можно получить лучше и быстрее. Вместо полосок из листового железа можНо применить полосовое железо 7 для получения еще более надежной расчеканки (фиг. 9 и 10).

С целью создания более плотного соприкосновения обоймы с боковой поверхностью шва обойму выгибают тем иным фасоном, вследствие чего повышается боковая жесткость ее, что, В свою очередь, дает возможнс сть применять для зачеканки большие усилия и, следовательно, сделать зачеканку более надежной (фиг. 11 и 12). T04JHO так же фасовные обоймы можно усилить применением полос железа, благодаря чему они принимают вид, указаиный на фиг. 13-16. Из фасонных комбинаций получается вариант с расклинкой (фиг. 17 и 18). Действуя на КЛИК. 8, можно достигнуть весьма плотной зачека-нЗюи.

Ребрис1Х)Сть фасонных обойм может быть заменена прн.менением про.волоки 9 (фйт. 19).

Варианпъ зачеканок, показанные на фиг. б-15, могут быть применены как вторичные после первичной зачеканки при помощи набивки пО фиг. 1; например, на фиг. 20 показана комбинация за1чеканк1и по фиг. 2 - первичная и по фиг. 10 - вторичяая.

На фиг. 21 изображена тройная чеканка. В этом случае иа дно щва зачекааивается набивка 10 по ф.иг. 1 - комбинированная трубка, а затем две обоймы с битумом, которые чеканятся о(Тдельно каждая, т. е. после расчеканки трубки идет .расчеканка обоймы 11, а затем обой.мы 12. Обоймы 10, 11, 12 подогреваются заранее в духовом щкафу и затем перед зачеканкой обмазываются горячим битумом, о чем говорилось раньше. Такой вариант предназначен дать совершенно надежную зачеканку стыков обделки тюбингов тоннелей для любого гидростатического давления при условии надлежащего подбора сечения обойм. При слабых гидростатических давлениях зачеканку можно производить с проволочной армировкой битума, но устройство проволочных каркасов стоит значительно дороже вышеуказанных комбинаций.

Для особо долговечных сооружений, ИМеюш,их швы, подлежащие зачеканке, для удовлетворения высоких требований металлические оболочки можно покрыть свинцом (тонким слоем). В этом случае наружный слой битума (обмазка битумом) становится ненужным. Основное же заполнение остается прежним, т. е. заполняется битумом. В целях удешевления заполнителя и ул Чшения качества в битум следует добавлять песок, по преимуществу, хорошо промытый. При употреблении для чеканки толстого металла, после про.мазки его битумом. снаружи следует надеть на него оболочку из тонкого металла, чем гарантируется хорошее повсеместное прилегание расчеканиваемого материала. Подогревание трубок и других фасонов расчеканочного материала необязательно.

Предмет изобретения.

Набивка для зачеканки стыков обделки тоннелей и других элементов сооружений с применением битуминозного материала, отличающаяся тем, что битуминозный материал заключен в металлическую обойму, имеющую продольный разрез.

Авторы

Даты

1940-01-01—Публикация

1939-10-22—Подача