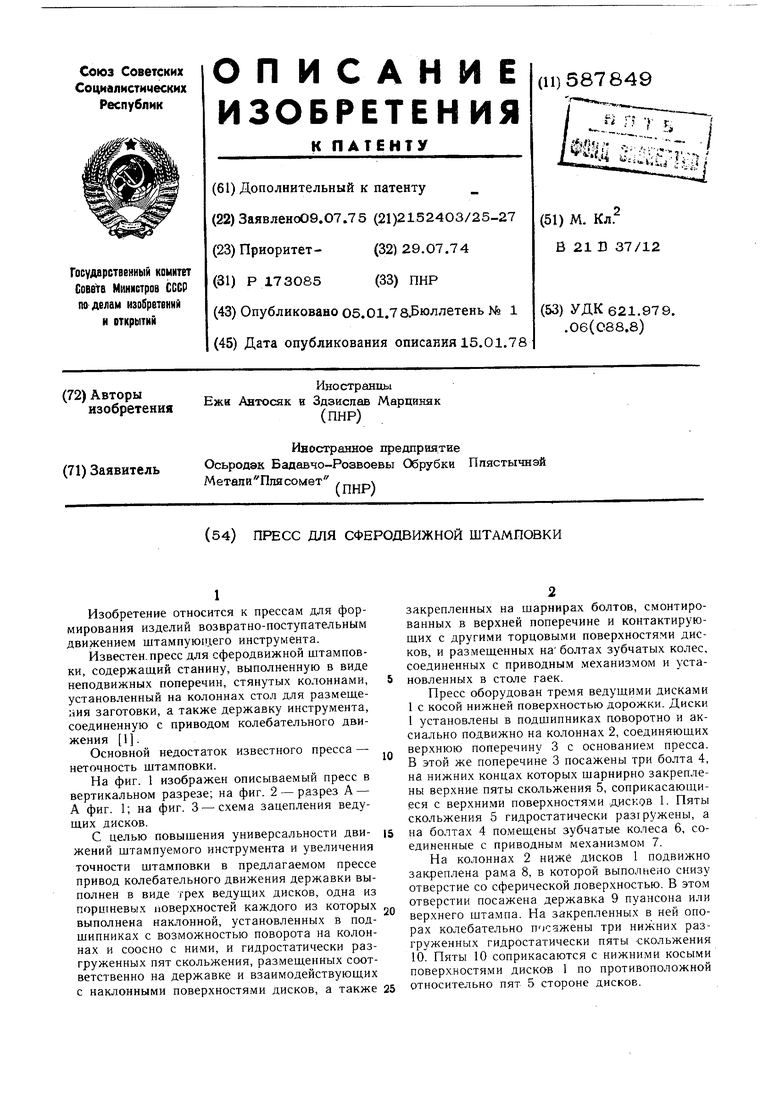

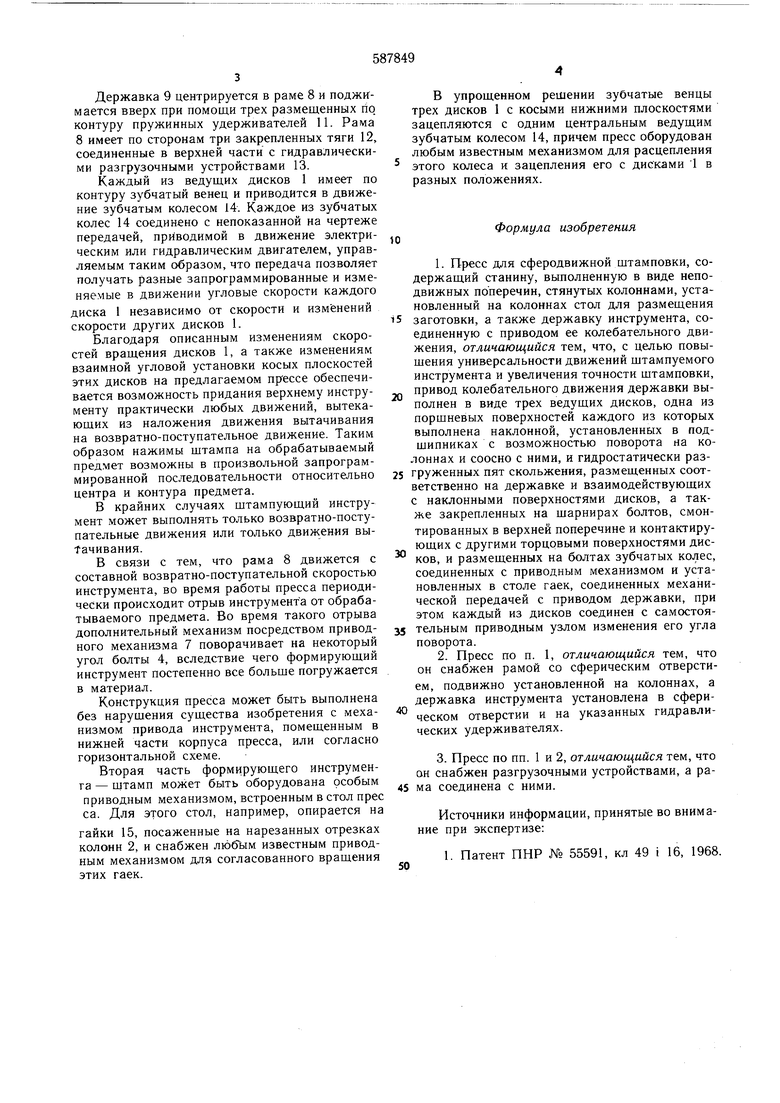

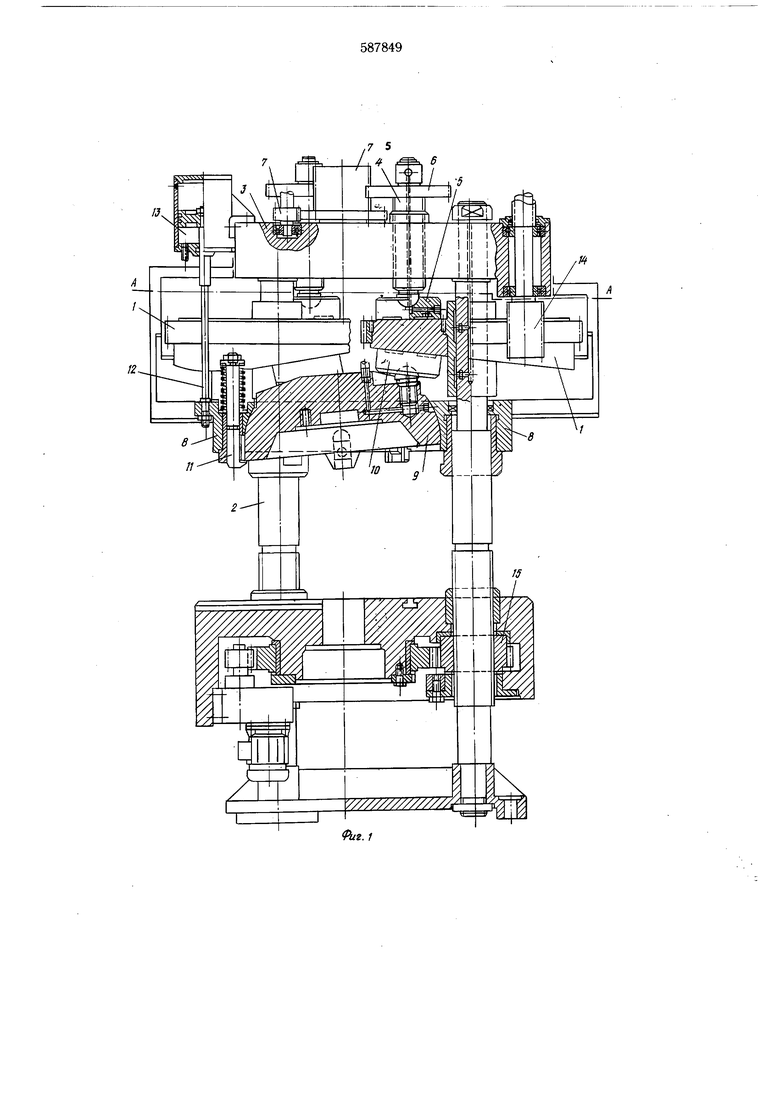

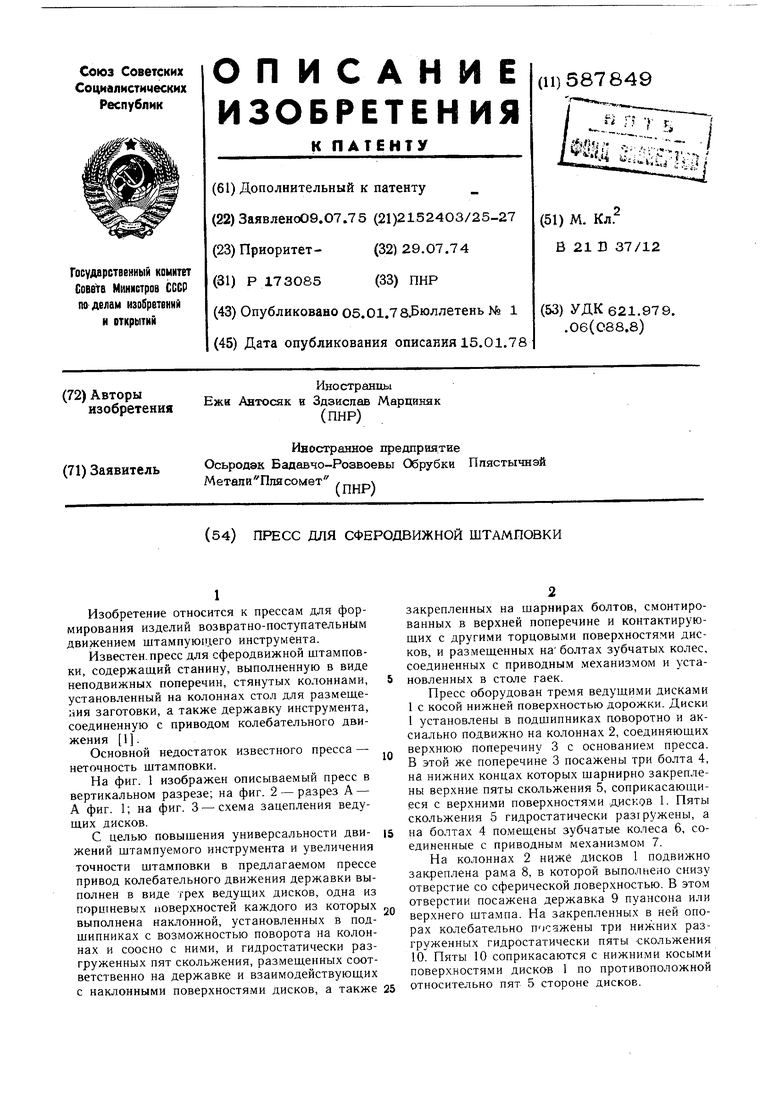

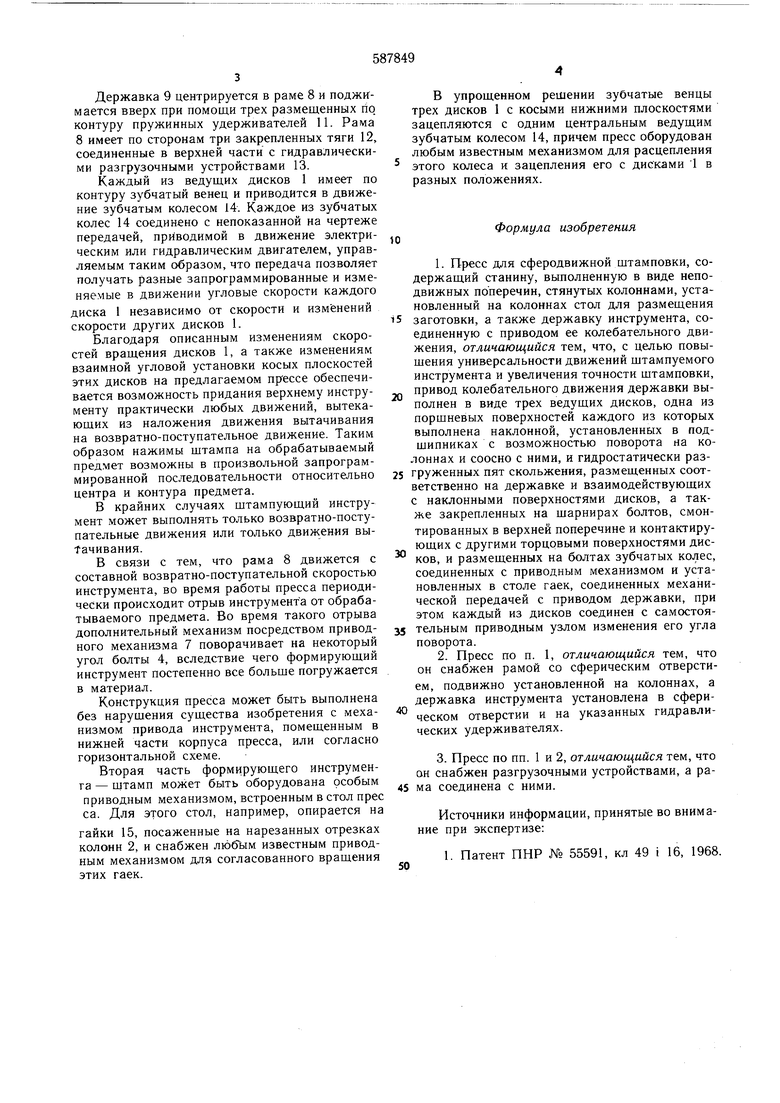

Изобретение относится к прессам для формирования изделий возвратно-поступательным движением штампую1цего инструмента. Известен, пресс для сферодвижной штамповки, содержащий станину, выполненную в виде неподвижных поперечин, стянутых колоннами, установленный на колоннах стол для размещения заготовки, а также державку инструмента, соединенную с приводом колебательного движения 1. Основной недостаток известного пресса - неточность щтамповки. На фиг. 1 изображен описываемый пресс в вертикальном разрезе; на фиг. 2 - разрез А - А фиг. 1; на фиг. 3 -схема зацепления ведущих дисков. С целью повышения универсальности движений штампуемого инструмента и увеличения точности штамповки в предлагаемом прессе привод колебательного движения державки выполнен в виде трех ведущих дисков, одна из поршневых поверхностей каждого из которых выполнена наклонной, установленных в подшипниках с возможностью поворота на колоннах и соосно с ними, и гидростатически разгруженных пят скольжения, размещенных соответственно на державке и взаимодействующих с наклонными поверхностями дисков, а также закрепленных на шарнирах болтов, смонтированных в верхней поперечине и контактирующих с другими торцовыми поверхностями дисков, и размещенных на болтах зубчатых колес, соединенных с приводным механизмом и установленных в столе гаек. Пресс оборудован тре.мя ведущими дисками 1 с косой нижней поверхностью дорожки. Диски 1 установлены в подшипниках п.оворотно и аксиально подвижно на колоннах 2, соединяющих верхнюю поперечину 3 с основанием пресса. В этой же поперечине 3 посажены три болта 4, на нижних концах которых шарнирно закреплены верхние пяты скольжения 5, соприкасающиеся с верхними поверхностями .дисков 1. Пяты скольжения 5 гидростатически разгружены, а на болтах 4 помещены зубчатые колеса 6, соединенные с приводным механизмом 7. На колоннах 2 ниже дисков 1 подвижно закреплена рама 8, в которой выполнено снизу отверстие со сферической поверхностью. В этом отверстии посажена державка 9 пуансона или верхнего штампа. На закрепленных в ней опорах колебательно пчсзжены три нижних разгруженных гидростатически пяты -скольжения 10. Пяты 10 соприкасаются с нижними косыми повер.кностями дисков 1 по противоположной относительно пят 5 стороне дисков.

Державка 9 центрируется в раме 8 и поджимается вверх при помощи трех размещенных riq контуру пружинных удерживателей 11. Рама 8 имеет по сторонам три закрепленных тяги 12, соединенные в верхней части с гидравлическими разгрузочными устройствами 13.

Каждый из ведущих дисков 1 имеет по контуру зубчатый венец и приводится в движение зубчатым колесом 14. Каждое из зубчатых колес 14 соединено с непоказанной на чертеже передачей, приводимой в движение электрическим или гидравлическим двигателем, управляемым таким образом, что передача позволяет получать разные запрограммированные и изменяемые в движении угловые скорости каждого диска 1 независимо от скорости и изменений скорости других дисков 1.

Благодаря описанным изменениям скоростей вращения дисков 1, а также изменениям взаимной угловой установки косых плоскостей этих дисков на предлагаемом обеспечивается возможность придания верхнему инструменту практически любых движений, вытекающих из наложения движения вытачивания на возвратно-поступательное движение. Таким образом нажимы штампа на обрабатываемый предмет возможны в произвольной запрограммированной последовательности относительно центра и контура предмета.

В крайних случаях щтампующий инструмент может выполнять только возвратно-поступательные движения или только движения вытачивания.

В связи с тем, что рама 8 движется с составной возвратно-поступательной скоростью инструмента, во время работы пресса периодически происходит отрыв инструмента от обрабатываемого предмета. Во время такого отрыва дополнительный механизм посредством приводного механизма 7 поворачивает на некоторый угол болты 4, вследствие чего формирующий инструмент постепенно все больше погружается в материал.

Конструкция пресса может быть выполнена без нарущения существа изобретения с механизмом привода инструмента, помещенным в нижней части корпуса пресса, или согласно горизонтальной схеме.

Вторая часть формирующего инструменга - щтамп может быть оборудована особым приводным механизмом, встроенным в стол прес са. Для этого стол, например, опирается на

гайки 15, посаженные на нарезанных отрезках колонн 2, и снабжен любьш известным приводным механизмом для согласованного вращения этих гаек.

В упрощенном решении зубчатые венцы трех дисков 1 с косыми нижними плоскостями зацепляются с одним центральным ведущим зубчатым колесом 14, причем пресс оборудован любым известным механизмом для расцепления этого колеса и зацепления его с дисками 1 в разных положениях.

Формула изобретения

10

1.Пресс для сферодвижной штамповки, содержащий станину, выполненную в виде неподвижных поперечин, стянутых колоннами, установленный на колоннах стол для размещения

заготовки, а также державку инструмента, соединенную с приводом ее колебательного движения, отличающийся тем, что, с целью повыщения универсальности движений штампуемого инструмента и увеличения точности штамповки, привод колебательного движения державки выполнен в виде трех ведущих дисков, одна из поршневых поверхностей каждого из которых выполнена наклонной, установленных в подщипниках с возможностью поворота на колоннах и соосно с ними, и гидростатически разгруженных пят скольжения, размещенных соответственно на державке и взаимодействующих с наклонными поверхностями дисков, а также закрепленных на щарнирах болтов, смонтированных в верхней поперечине и контактирующих с другими торцовыми поверхностями дисков, и размещенных на болтах зубчатых колес, соединенных с приводным механизмом и установленных в столе гаек, соединенных механической передачей с приводом державки, при этом каждый из дисков соединен с самостоятельным приводным узлом изменения его угла поворота.

2.Пресс по п. 1, отличающийся тем, что он снабжен рамой со сферическим отверстием, подвижно установленной на колоннах, а державка инструмента установлена в сферическом отверстии и на указанных гидравлических удерживателях.

3. Пресс по пп. 1 и 2, отличающийся тем, что он снабжен разгрузочными устройствами, а рама соединена с ними.

Источники информации, принятые во внимание при экспертизе:

1. Патент ПНР № 55591, кл 49 i 16, 1968.

50

Фиг. г

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс для штамповки обкатыванием | 1990 |

|

SU1779442A1 |

| МЕХАНИЧЕСКИЙ ПРЕСС | 1973 |

|

SU404209A1 |

| Машина для штамповки металлических заготовок | 1973 |

|

SU440187A1 |

| Машина для сферодвижной штамповки | 1983 |

|

SU1212655A1 |

| Пресс для сферодвижной штамповки | 1978 |

|

SU897340A1 |

| Устройство для штамповки длинномерного листового материала из рулона | 1991 |

|

SU1794555A1 |

| Пресс для сферодвижной штамповки | 1980 |

|

SU950467A2 |

| Машина для сферической штамповки металлических заготовок | 1975 |

|

SU551194A1 |

| МАШИНА ДЛЯ СФЕРОДВИЖНОЙ ШТАМПОВКИ | 1994 |

|

RU2071856C1 |

| Устройство для штамповки металлических заготовок | 1982 |

|

SU1031589A1 |

W.

Авторы

Даты

1978-01-05—Публикация

1975-07-09—Подача