Изобретение относится к обработке металлов давлением и может быть использовано в устройствах для изготовления пустотелых двигателей типа колец, .стаканов, втулок и т.п.

Известно устройство для штамповки металлических заготовок, содержащее установленный на подвижной поперечине гидравлического пресса с возможностью вращения от привода пуансон с пуансонодержателем и матрицу, расположенную в корпусе на столе пресса 1.

Однако известно,е устройство имеет ряд недостатков.

Во-первых, при штамповке в сферическом подшипнике скольжения возникают значительные силы трения, приводящие к нагреву поверхностей скольжения и ограничивающие частоту вращения водила, что в конечном итоге ограничивает производительность оборудования. , Во-вторых, из-за наклона оси инструмента при изготовлении пустотелых деталей тело инструмента имеет форму обратного конуса, поэтому наибольший изгибающий момент от радиальной нагрузки приходится на сечение инструмента с мини.мальной .площадью сечения. В результате в этом сечении действуют максимальные напряжения, увеличивающиеся пропорционально длине инструмента. Это приводит к ограничению высоты получаемых деталей.

В-третьих, известный сферодвижный механизм имеет строго.определенный фокус - точку пересечения осей инструмента и заготовки, т.е. длина инструмента независимо от конфигурации изделия должна быть постоянной. Данное условие ограничивает технологические возможности известного устройства. В-четвертых, отсутствует возможность регулировки положения инструмента в радиальном направлении, что приводит к необходимости использования инструмента с высокой точностью рабочей поверхности. Это приводит к ограничению возможности переточек инструмента по мере его износа (иначе будет нарушен размер получаемого отверстия или вершина инструмента не будет совпадать с фokycoм). При изготовлении деталей сложного профиля профиль инструмента должен соответствовать профилю получаемой поверхности, что приводит к необходимости изготавливать фасонный инструмент (пуансон).

Цель изобретения - повышение производительности и расширение технологических возможностей устройства.

Поставленная цель достигается тем, что устройство для штамповки металлических заготовок, содержащее установленные на подвижной поперечине гидравлического пресса с возможностью вращения от привода пуансон с пуансонодержателем и матрицу, расположенную в корпусе на столе пресса, снабжено механизмом регулировки поперечного положения и приводом поперечного перемещения корпуса матрицы относительно пуансона, при этом матрица установлена с возможностью вращения вокруг своей оси, параллельно оси вращения пуансонодержателя.

Причем механизм регулировки поперечного положения корпуса матрицы относительно пуансона, выполнен в виде упора, жестко закрепленного на столе пресса, и клина, размещенного между упором и корпусом.

Кроме того, привод поперечного перемещеНия корпуса матрицы относительно пуансона выполнен в виде гидроцилиндра, цилиндр которого закреплен на столе пресса, а шток жестко соединен с корпусом матрицы.

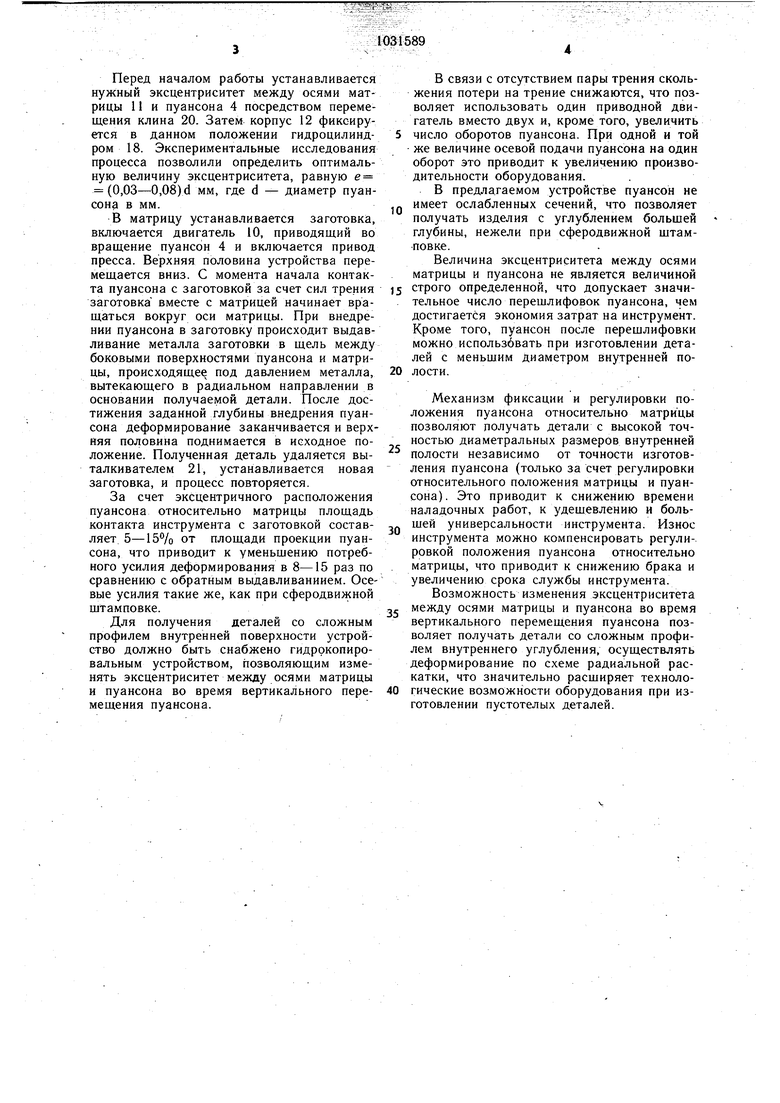

На фиг. 1 - изображено устройство, общий вид; на фиг. 2 - устройство, установленное на гидравлическом прессе.

Устройство состоит из двух частей и устанавливается на гидравлическом прессе. Верхняя половина крепится к подвижной 5 поперечине пресса 1, а нижняя - к столу 2 пресса. Для устранения эксцентрических нагрузок на узлы гидравлического пресса имеются направляющие колонки 3 и направляющие втулки (не показаны).

В верхней половине устройства расположен узел привода пуансона 4, содержащий пуансонодержатель 5, установленный в подшипниках 6 и 7 (в зависимости от типоразмера устройства количество и типы подшипников качения в верхней и нижней половинах могут отличаться от представленной схемы). На пуансонодержателе жестко закреплен червячный венец 8, который приводится во вращение червячным валом 9, соосно соединенным с фланцевым двигателем 10. 0

В нижней половине устройства находится матрица 11, установленная в корпусе 12 на подшипниках 13-15 качения и имеющая возможность свободного вращения вокруг своей оси. Корпус 12 располагаеся в направляющих 16, закрепленных на нижней плите 17. Перемещение корпуса 12 с матрицей по направляющим осуществляется гидроцилиндром 18, закрепленным на плите 17 (фиг. 2). Шток гидроцилиндра 0 крепится к корпусу. Для возможности регулировки и фиксации эксцентриситета между осями матрицы и пуансона, на плите 17 установлен упор 19 (фиг. 2), а между ним и корпусом 12 располагается клин 20. При перемещении клина 20 эксцентриситет между осями матрицы и пуансона меняется. Для удаления получаемых деталей имеется выталкиватель 21. Устройство работает следующим образом.

Перед началом работы устанавливается нужный эксцентриситет между осями матрицы 11 и пуансона 4 посредством перемещения клина 20. Затем корпус 12 фиксируется в данном положении гидроцилиндром 18. Экспериментальные исследования процесса позволили определить оптимальную величину эксцентриситета, равную е (0,03-0,08)d мм, где d - диаметр пуансона в мм.

В матрицу устанавливается заготовка, включается двигатель 10, приводящий во вращение пуансон 4 и включается привод пресса. Верхняя половина устройства перемещается вниз. С момента начала контакта пуансона с заготовкой за счет сил трения заготовка вместе с матрицей начинает вращаться вокруг оси матрицы. При внедрении пуансона в заготовку происходит выдавливание металла заготовки в щель между боковыми поверхностями пуансона и матрицы, происходящее под давлением металла, вытекающего в радиальном направлении в основании получаемой детали. После достижения заданной глубины внедрения пуансона деформирование заканчивается и верхняя половина поднимается в исходное положение. Полученная деталь удаляется выталкивателем 21, устанавливается новая заготовка, и процесс повторяется.

За счет эксцентричного расположения пуансона относительно матрицы площадь контакта инструмента с заготовкой составляет 5-15% от площади проекции пуансона, что приводит к уменьщению потребного усилия деформирования в 8-15 раз по сравнению с обратным вьщавливаниием. Осевые усилия такие же, как при сферодвижной щтамповке.

Для получения деталей со сложным профилем внутренней поверхности устройство должно быть снабжено гидрокопировальным устройством, позволяющим изменять эксцентриситет между осями матрицы и пуансона во время вертикального перемещения пуансона.

В связи с отсутствием пары трения скольжения потери на трение снижаются, что позволяет использовать один приводной двигатель вместо двух и, кроме того, увеличить 5 число оборотов пуансона. При одной и той же величине осевой подачи пуансона на один оборот это приводит к увеличению производительности оборудования.

В предлагаемом устройстве пуансон не имеет ослабленных сечений, что позволяет получать изделия с углублением большей глубины, нежели при сферодвижной щтамповке.

Величина эксцентриситета между осями матрицы и пуансона не является величиной 5 строго определенной, что допускает значи. тельное число перешлифовок пуансона, чем достигается экономия затрат на инструмент. Кроме того, пуансон после перещлифовки можно использовать при изготовлении деталей с меньщим диаметром внутренней полости.

Механизм фиксации и регулировки положения пуансона относительно матрицы позволяют получать детали с высокой точностью диаметральных размеров внутренней полости независимо от точности изготовления пуансона (только за счет регулировки относительного положения матрицы и пуансона). Это приводит к снижению времени наладочных работ, к удешевлению и больд щей универсальности инструмента. Износ инструмента можно компенсировать регули-. ровкой положения пуансона относительно матрицы, что приводит к снижению брака и увеличению срока службы инструмента. Возможность изменения эксцентриситета

2 между осями матрицы и пуансона во время вертикального перемещения пуансона позволяет получать детали со сложным профилем внутреннего углубления, осуществлять деформирование по схеме радиальной раскатки, что значительно расширяет технологические возможности оборудования при изготовлении пустотелых деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для штамповки изделий типа стаканов | 1987 |

|

SU1461563A1 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ КОЛЕНЧАТЫХ ВАЛОВ | 1971 |

|

SU295598A1 |

| Способ листовой штамповки и устройство для его осуществления | 1989 |

|

SU1712031A1 |

| УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ С УДЛИНЕННОЙ ОСЬЮ | 1992 |

|

RU2043811C1 |

| ПРЕСС ДЛЯ ШТАМПОВКИ ОБКАТЫВАНИЕМ | 2001 |

|

RU2204455C2 |

| ПРЕССОВАЯ УСТАНОВКА ДЛЯ МНОГОПОЛОСТНОЙ БЕЗОБЛОЙНОЙ ШТАМПОВКИ | 1992 |

|

RU2057648C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ РЕБРИСТЫХ ПАНЕЛЕЙ | 2012 |

|

RU2523158C2 |

| Устройство для сферодвижной штамповки | 1990 |

|

SU1771853A1 |

| Устройство для последовательной малоотходной вырубки | 1991 |

|

SU1773534A1 |

| СПОСОБ ОБРАТНОГО ВЫДАВЛИВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2333067C1 |

1. УСТРОЙСТВО ДЛЯ ШТАМПОВКИ МЕТАЛЛИЧЕСКИХ ЗАГОТОВОК, содержащее установленные на подвижной поперечине гидравлического пресса с возможностью вращения от привода пуансон с пуансонодержателем и матрицу, расположенную в корпусе, на столе пресса, отличающееся тем, что, с целью повышения производительности и расщирения технологических возможностей, оно снабжено механизмом регулировки поперечного положения и приводом поперечного перемещения корпуса матрицы относительно пуансона, при этом матрица установлена с возможностью вращения вокруг своей оси, параллельной оси вращения пуансонодержателя. 2.Устройство по п. 1, отличающееся тем, что механизм регулировки поперечного положения корпуса матрицы относительно пуансона выполнен в виде упора, жестко закрепленного на столе пресса и подвижного клина, размещенного между упором и корпусом. 3.Устройство по п. 1, отличающееся тем, что привод поперечного перемещения корпуса матрицы относительно пуансона выполнен в виде гидроцилиндра, цилиндр to которого закреплен на столе пресса, а щток жестко соединен с корпусом матрицы.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 1971 |

|

SU412969A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-07-30—Публикация

1982-04-15—Подача