1

Изобретение относится к способам исследования упругих свойств конструкций и устройств и может быть использовано в станкостроении при производстве протяжных станков для внутренней обработки.

Известен способ исследования упругих свойств протяжных станков для внутренней обработки, при котором подвижный силовой орган станка - рабочий ползун перемещают на расстояние 0,75 длины его хода от начала, в кронштейне рабочего ползуна закрепляют нижний конец нагрузочной оправки, а верхний ее конец, свободно пропущенный через отверстие в столе, закрепляют на базовой поверхности, выполненной на столе. К кронштейну с закрепленной в нем нагрузочной оправкой прикладывают усилие в направлении рабочего хода, например подают давление в рабочую полость гидроцилиндра привода рабочего ползуна. Это усилие замыкается в упругой системе станка. После доведения усилия до заданного значения измеряют относительные смещения базовой поверхности детали и оси оправки, а также оси оиравки и оси вспомогательного патрона 1.

Паиболее близким техническим решением является способ, при котором нагрззочную оправку не закрепляют в кронштейне рабочего ползуна, а захватывают рабочим патроном станка 2.

Оба способа имеют недостаток, заключающийся в том, что они не позволяют определить технологическую точность станка. Это приводит к необходимости онределять технологическую точность путем обработки деталей на станке и их обмера.

Причинами указанного недостатка известных способов является то, что подвижный силовой орган станка перемещают в положение,

соответствующее чистовому резанию.

Р1зучение процесса обработкп детали на протяжных станках для внутренней обработкп показало, что основной показатель технологической точности станка - отклоненне от перпендикулярпости торца детали к осп обработанного отверстия, или торцевое биение формируется при черновом резании, когда рабочий иатрон находится в первой четверти своего хода. Последующая чистовая обработка,

когда рабочий патрон находится в последней четверти своего хода, не изменяет этого показателя.

Кроме того, в современных протяжных станках для внутренней обработки черновое,

а нередко и чистовое резание производят при сопровождении свободного конца протяжки вспомогательным патроном. Картина упругих пере мещений оси протян ки относительно базовой поверхности при сопровождении ее свободного конца существенно отличается от картины, имеющей место при отсутствии сопровождения. Известные способы этого не учитывают, поэтому полученная при их посредстве картина упругих перемещений станка существенно отличается от той, которая определяет технологическую точность станка. В первом из описанных способов эти отличия усугубляются тем, что нагрузочную оправку закрепляют в кронштейне, а не захватывают рабочим патроном.

Исследование упругих свойств протяжных станков с целью определения их технологической точности посредством обработки на станке деталей и их последующего обмера имеет существенные недостатки. Прежде всего оно проводится на таком этапе технологического процесса изготовления станка, когда технологические мероприятия по повышению качества изготовления конкретно исследуемого станка практически уже не могут быть проведены. Результаты исследований могут быть учтены лишь при изготовлении последующих станков. Кроме того, режущий инструмент в столь значительной степени влияет на технологическую точность, что определить, в какой мере на результат обработки повлияли собственные упругие свойства станка, разработать на этой основе и осуществить технологические мероприятия по повышению качества изготовления исследуемого станка является задачей неразрешимой в пронзводственных условиях. С целью повышения качества изготовления протяжных станков для внутренней обработки путем определения без обработки детали их упругих свойств, определяющих техиологнческую точность, но предлагаемому способу рабочий патрон перед нагружением устанавливают в положение, соответствующее черновому резанню, конец нагрузочной оправки, выступающий за базовую поверхность, захватывают вспомогательным патроном и измеряют радиальное смещение оправки в двух параллельных сечениях, вычисляя по полученным замерам угловой поворот оправки и радиальное смещение в зоне резания у опорной поверхности стола.

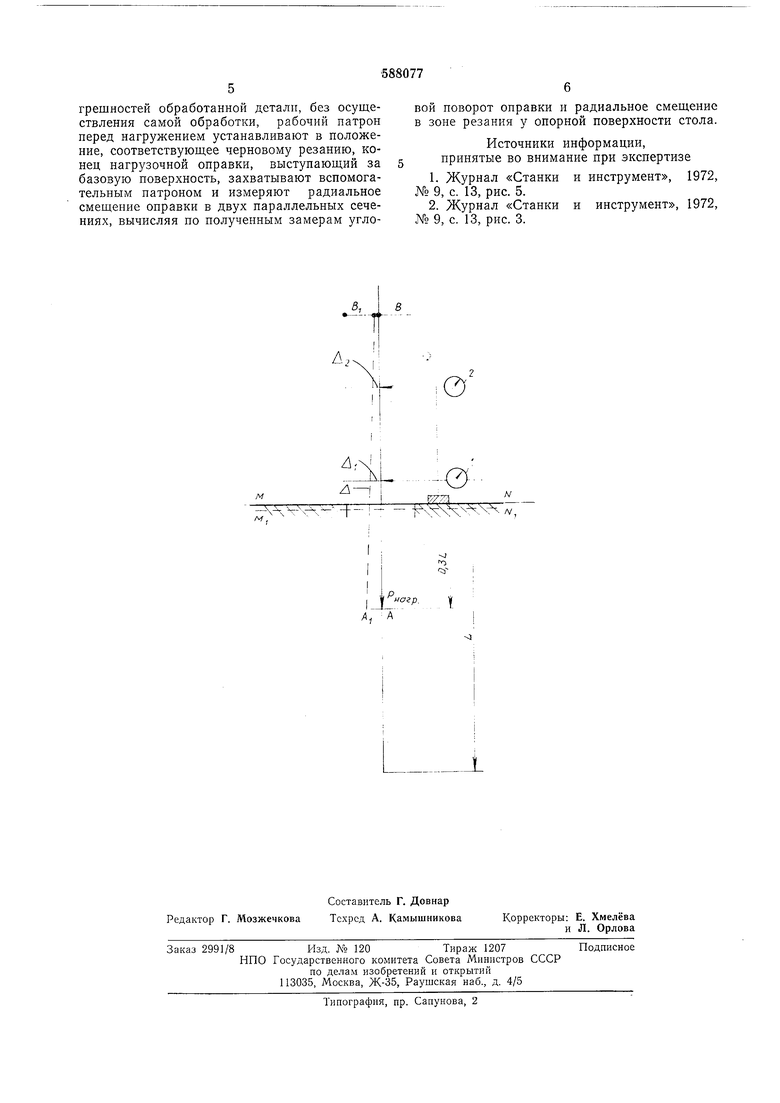

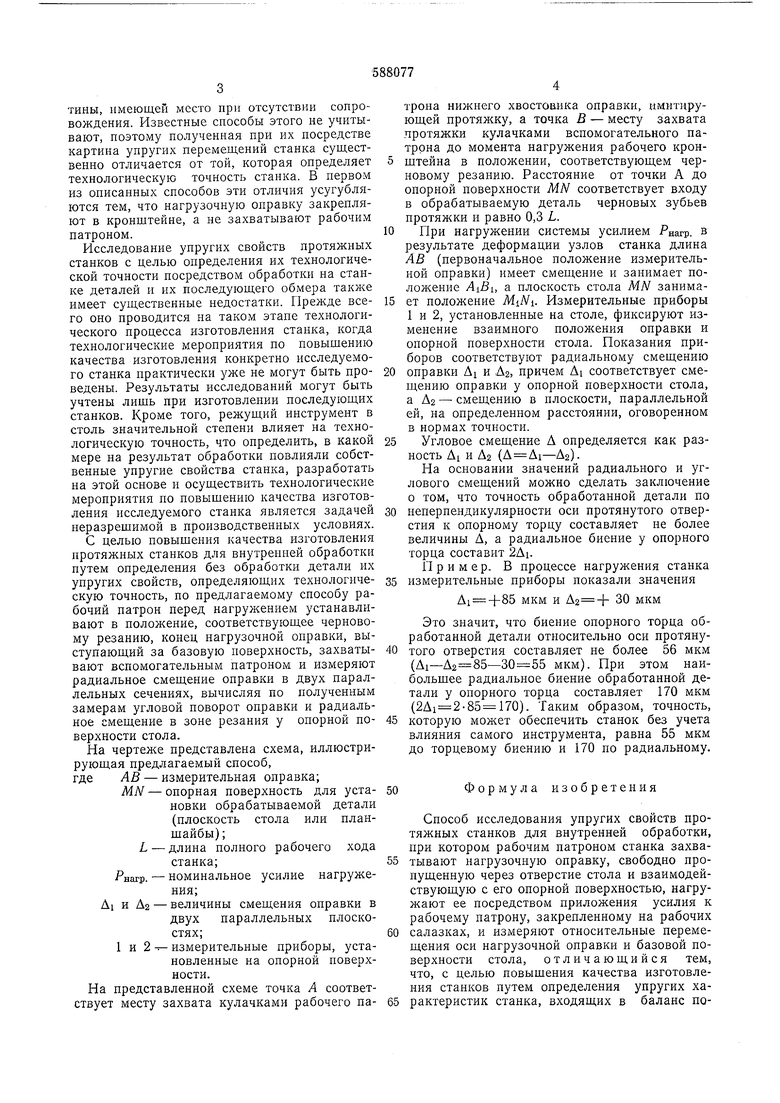

На чертеже представлена схема, иллюстрирующая предлагаемый способ, где АВ - измерительная оправка;

MN - опорная поверхность для установки обрабатываемой детали (плоскость стола или планшайбы); L - длина полного рабочего хода

станка;

нагр. - номинальное усилие нагружения;

AI и АЗ - величины смещения оправки в двух параллельных плоскостях;1 и 2 - измерительные приборы, установленные на опорной новерхности.

На представленной схеме точка Л соответствует месту захвата кулачками рабочего патрона нижнего хвостовика оправки, имитирующей протяжку, а точка В - месту захвата лротяжки кулачками вспомогательного патрона до момента нагружения рабочего кронщтейна в положении, соответствующем черновому резанию. Расстояние от точки А до опорной поверхности MN соответствует входу в обрабатываемую деталь черновых зубьев нротяжки и равно 0,3 L.

При нагружении системы усилием Рнагр. в результате деформации узлов станка длина АВ (первоначальное положение измерительной оправки) имеет смещение и занимает положение AiBi, а плоскость стола МЛ/ занимает положение MiNi. Измерительные приборы 1 и 2, установленные на столе, фиксируют изменение взаимного положения оправки и опорной поверхности стола. Показания приборов соответствуют радиальному смещению оправки AI и AZ, причем Ai соответствует смещению оправки у опорной поверхности стола, а А2 - смещению в плоскости, параллельной ей, на определенном расстоянии, оговоренном в нормах точности.

Угловое смещение А определяется как разность AI и Аг (A Ai-А2).

На основании значений радиального и углового смещений можно сделать заключение о том, что точность обработанной детали по неперпендикулярности оси протянутого отверстия к опорному торцу составляет не более величины А, а радиальное биение у опорного торца составит 2Ai.

Пример. В процессе нагружения станка измерительные приборы показали значения

Ai +85 мкм и 30 мкм

Это значит, что биение опорного торца обработанной детали относительно оси протянутого отверстия составляет не более 56 мкм (Ai-А2 85-30 55 мкм). При этом наибольшее радиальное биение обработанной детали у опорного торца составляет 170 мкм (2Ai :2-85 170). Таким образом, точность, которую может обеспечить станок без учета влияния самого инструмента, равна 55 мкм до торцевому биению и 170 по радиальному.

Формула изобретения

Способ исследования упругих свойств протяжных станков для внутренней обработки, при котором рабочим патроном станка захватывают нагрузочную оправку, свободно пропущенную через отверстие стола и взаимодействующую с его опорной поверхностью, нагружают ее посредством приложения усилия к рабочему патрону, закрепленному на рабочих салазках, и измеряют относительные перемещения оси нагрузочной оправки и базовой поверхности стола, отличающийся тем, что, с целью повышения качества изготовления станков путем определения упругих характеристик станка, входящих в баланс погрешностей обработанной детали, без осуществления самой обработки, рабочий патрон перед нагружением устанавливают в положение, соответствующее черновому резанию, конец нагрузочной оправки, выступающий за базовую поверхность, захватывают вспомогательным патроном и измеряют радиальное смещение оправки в двух параллельных сечениях, вычисляя по полученным замерам угловой поворот оправки и радиальное смещение в зоне резания у опорной поверхности стола.

Источники информации, принятые во внимание при экспертизе

1.Журнал «Станки и инструмент, 1972, № 9, с. 13, рис. 5.

2.Журнал «Станки и инструмент, 1972, № 9, с. 13, рис. 3.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения жесткостипРОТяжНыХ CTAHKOB | 1978 |

|

SU801994A1 |

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ ШАРОВЫХ ПАЛЬЦЕВ | 2006 |

|

RU2317885C1 |

| СПОСОБ ОБРАБОТКИ НА СТАНКАХ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ ШАРОВЫХ ПАЛЬЦЕВ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2006 |

|

RU2317887C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ОТНОСИТЕЛЬНОГО ПОЛОЖЕНИЯ И ЖЕСТКОСТИ ИНСТРУМЕНТАЛЬНОЙ ОСНАСТКИ В РАСТОЧНЫХ ОПЕРАЦИЯХ ПО ПОКАЗАТЕЛЯМ ТОЧНОСТИ ОБРАБОТАННЫХ ДЕТАЛЕЙ | 2011 |

|

RU2496611C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ПОЛЫХ ЦИЛИНДРОВ, УСТРОЙСТВО ДЛЯ ИХ КРЕПЛЕНИЯ В ОБРАБАТЫВАЮЩЕМ СТАНКЕ И ЛИНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА. | 1993 |

|

RU2049648C1 |

| КОМБИНИРОВАННОЕ УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ И ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ | 2006 |

|

RU2319595C1 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОЙ ОБРАБОТКИ ФАСОННЫХ ПОВЕРХНОСТЕЙ | 2006 |

|

RU2319594C1 |

| ТОКАРНЫЙ ПЛАВАЮЩИЙ ПАТРОН | 2010 |

|

RU2449862C2 |

| КОМБИНИРОВАННЫЙ СПОСОБ ШЛИФОВАНИЯ И ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ | 2006 |

|

RU2325261C2 |

| СПОСОБ УСТАНОВКИ ЗАГОТОВОК ДЕТАЛЕЙ ТИПА ДИСКОВ | 2010 |

|

RU2443513C1 |

А-(

м

-&

N

WTA

- /V,

L

Авторы

Даты

1978-01-15—Публикация

1976-01-04—Подача