(54) УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ЖЕСТКОСТИ ПРОТЯЖНЫХ СТАНКОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ исследования упругих свойств протяжных станков для внутренней обработки | 1976 |

|

SU588077A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ЖЕСТКОСТИ | 1970 |

|

SU283793A1 |

| Протяжной станок | 1990 |

|

SU1785846A1 |

| Стенд для испытания интеллектуальной системы адаптивного управления процессом резания на металлорежущих станках со шпиндельным узлом с активными магнитными подшипниками | 2015 |

|

RU2690625C2 |

| Устройство для измерения относительных радиальных перемещений протяжки и детали в процессе резания | 1979 |

|

SU774810A1 |

| Динамометрическая оправка длязЕНКЕРОВАНия | 1979 |

|

SU818768A1 |

| Протяжной станок для обработки кольцевого паза в деталях типа дисков | 1983 |

|

SU1138266A1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ОТНОСИТЕЛЬНОГО ПОЛОЖЕНИЯ И ЖЕСТКОСТИ ИНСТРУМЕНТАЛЬНОЙ ОСНАСТКИ В РАСТОЧНЫХ ОПЕРАЦИЯХ ПО ПОКАЗАТЕЛЯМ ТОЧНОСТИ ОБРАБОТАННЫХ ДЕТАЛЕЙ | 2011 |

|

RU2496611C2 |

| Протяжной станок | 1981 |

|

SU1161285A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ПОЛЫХ ЦИЛИНДРОВ, УСТРОЙСТВО ДЛЯ ИХ КРЕПЛЕНИЯ В ОБРАБАТЫВАЮЩЕМ СТАНКЕ И ЛИНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА. | 1993 |

|

RU2049648C1 |

1

Изобретение относится к области станкостроения и может быть использовано для определения упругих деформаций изготовленного станка при производстве протяжных станков внутреннего протягивания, .

Известно устройство для измерени жесткости вертикально-протяжных станков, содержащее полую нагрузочную оправку и две измерительных оправки. Одна из них является контрольной, она расположена внутри нагрузочной оправки и закреплена в отверстии крогеитейна рабочего патрона, а вторая закреплена в отверстии кронштейна вспомогательного патрона 1 . .

Нагрузочную оправку, свободно прпущенную через отверстие стола станка и взаимодействующую с его опорной поверхностью, нагружают рабочим усилием вдоль ее оси и измеряют относительно перемещения оси контрольной оправки и базовой поверхности стола. Кроме того, измеряют перемещение оси указанной контрольной оправки относительно оси измерительной оправки и оси последней относительно базовой поверхности стола. Измерительные приборы базируют на свободных концах оправок и вводят в контакт с опорной поверхностью стола.

Описанное устройство имеет большие погрешности измерения за счет того, что измерительные приборы контактируют в опорной поверхностью стола, подвергающейся значительным местным деформациям при нагруже0нии.

Кроме того, при измерении деформаций этим устройством, на станке отсутствует рабочий патрон, деформации которого имеют существенное

5 значение в общем балансе упругих перемещений.

Помимо этого, при измерении жесткости описываемым устройством алгебраически суммируются деформа0ции (наклон стола и угол поворота кронштейна рабочих салазок), степень влияния которых на точность обработки различна.

Цель изобретения - увеличение

5 точности оценки суммарной характеристики жесткости станка.

Указанная цель достигается тем, что устройство снабжено шарниром, связывающим контрольную оправку

0 с опорой нагрузочной оправки с

возможностью их взаимного углового поворота относительно постоянного центра, расположенного ,в зоне, соответствующей зоне резания, а между нагрузочной у контрольной оправками введена жесткая связь.

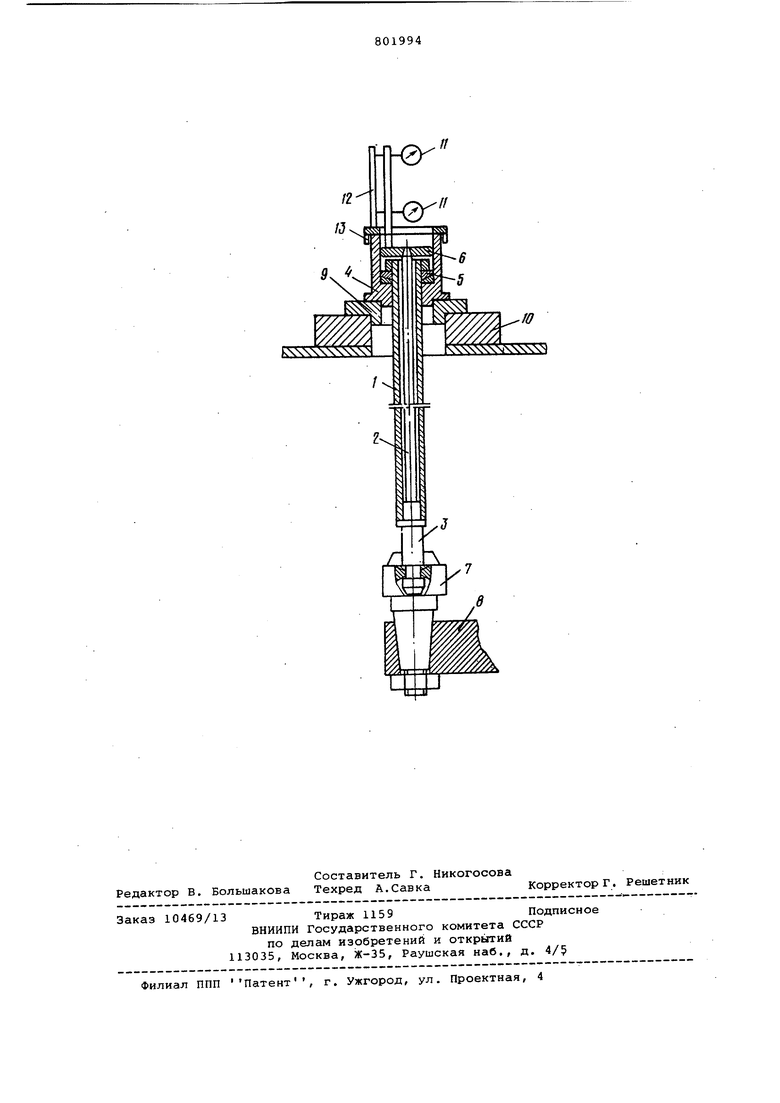

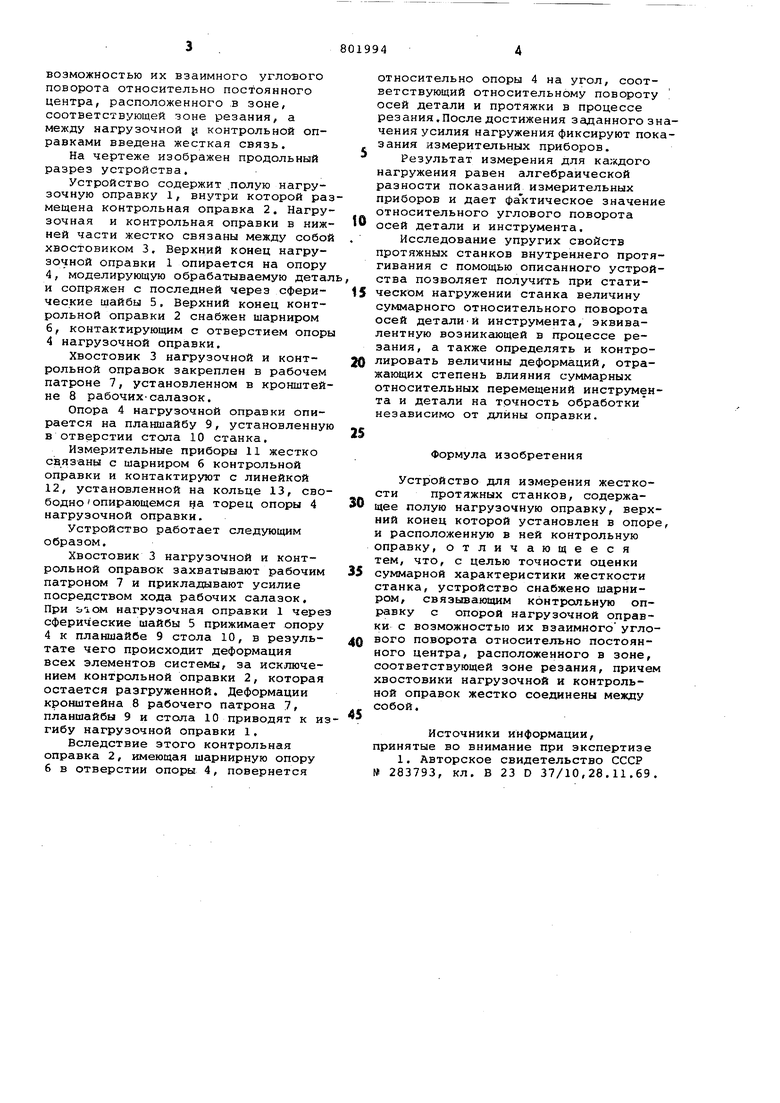

На чертеже изображен продольный разрез устройства.

Устройство содержит .полую нагрузочную оправку 1, внутри которой размещена контрольная оправка 2, Нагрузочная и контрольная оправки в нижней части жестко связаны между собой хвостовиком 3. Верхний конец нагрузочной оправки 1 опирается на опору 4, моделирующую обрабатываемую детал и сопряжен с последней через сферические шайбы 5. Верхний конец контрольной оправки 2 снабжен шарниром 6, контактирующим с отверстием опоры 4 нагрузочной оправки.

Хвостовик 3 нагрузочной и контрольной оправок закреплен в рабочем патроне 7, установленном в кронштейне 8 рабочихсалазок.

Опора 4 нагрузочной оправки опирается на планшайбу 9, установленную в отверстии стола 10 станка.

Измерительные приборы 11 жестко связаны с шарниром 6 контрольной оправки и контактируют с линейкой 12, установленной на кольце 13, свободно опирающемся на торец опоры 4 нагрузочной оправки.

Устройство работает следующим образом.

Хвостовик 3 нагрузочной и контрольной оправок захватывают рабочим патроном 7 и прикладывают усилие посредством хода рабочих салазок. При ыом нагрузочная оправки 1 через сферические шайбы 5 прижимает опору 4 к планшайбе 9 стола 10, в результате чего происходит деформация всех элементов системы, за исключением контрольной оправки 2, которая остается разгруженной. Деформации кронштейна 8 рабочего патрона 7, планшайбы 9 и стола 10 приводят к игибу нагрузочной оправки 1.

Вследствие этого контрольная оправка 2, имеющая шарнирную опору 6 в отверстии опоры 4, повернется

относительно опоры 4 на угол, соответствующий относительному повороту осей детали и протяжки в процессе резания.После достижения заданного знчения усилия нагружения фиксируют показания измерительных приборов.

Результат измерения для каждого нагружения равен алгебраической разности показаний измерительных приборов и дает фактическое значение относительного углового поворота осей детали и инструмента.

Исследование упругих свойств протяжных станков внутреннего протягивания с помощью описанного устройства позволяет получить при статическом нагружении станка величину суммарного относительного поворота осей деталии инструмента, эквивалентную возникающей в процессе резания, а также определять и контролировать величины деформаций, отражающих степень влияния суммарных относительных перемещений инструмента и детали на точность обработки независимо от длины оправки.

Формула изобретения

Устройство для измерения жесткости протяжных станков, содержащее полую нагрузочную оправку, верхний конец которой установлен в опоре и расположенную в ней контрольную оправку, отличающееся тем, что, с целью точности оценки суммарной характеристики жесткости станка, устройство снабжено шарниром, связывающим контрольную оправку с опорой нагрузочной оправки с возможностью их взаимного углового поворота относительно постоянного центра, расположенного в зоне, соответствующей зоне резания, причем хвостовики нагрузочной и контрольной оправок жестко соединены между собой.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-02-07—Публикация

1978-12-05—Подача