I

Изобретение относятся к способам получения ароматических углебрдородЬв путем каталитической конверсии сырья, содержащего алифатические кислородсодержащие сое- динений.

Известны способы получения ароматических углеводородов из низших алифатических кетонов в присутствии различных катализаторов, например окисных катализаторов .

Наиболее близким к предлагаемому является способ пойучения ароматических углеводородов путем каталитической конверсии кетонов в присутствии катализатора на основе кристаллического алюмосиликатного цеоли та с порами диаметром 6-15А , соотношение кремнезем/глинозем 3-1О. Температура процесса составляет 14&-482 С, давление от атмосферного до 1ОО атм и выше б.

Для этого .способа характерны недостаточно высокий выход целевых продуктов, использование в качестве сырья чистых индивидуальных низших представителей класса кетонов. Кроме того, в получаемых продуктал содер Кится большое количество побочных продуктов реакции, например окиси ме зитила..

Целью изобретения является повыше1гае выхода целевых ароматическюс углеводородов, а также расширение ассортимента перерабатываемого сырья.

Для достижения поставленной цели предлагаемый способ получения ароматических углеводородов конверсией сырья, содержащего алифатические кислородсодержащие соединения, предлагается вести в присутствий кристаллического алюмосиликатного цеолита, содержагаего окислы кремния и алюминия в мольном соотношении 12-30t)O и характеризующегося отношением констант скоростей реакций первого порядка при крекинге н-гексана и 3-метилпентана, равным 1-12.

Предпочтительно использовать цеолит, безводная водородная форма которого имеет плотность кристаллов 1,6-3,8 г/см . Желательно также процесс проводить при темп&ратуре 26О-649°С и давлении 1-211 атМ.

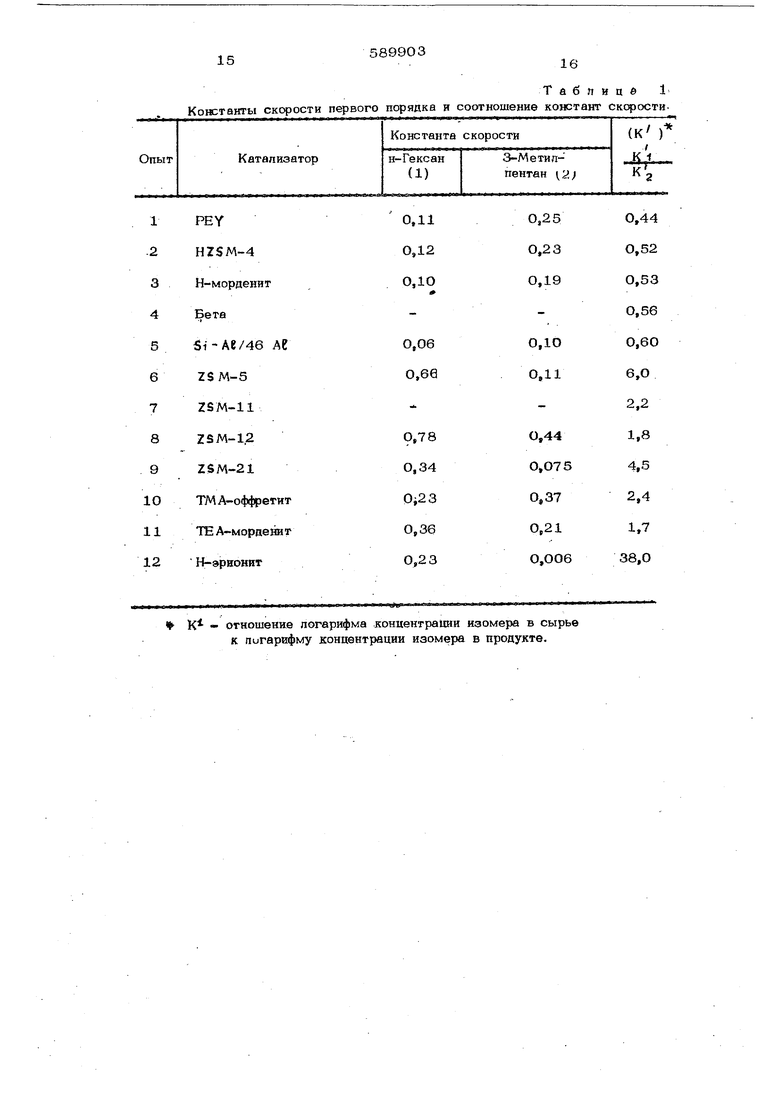

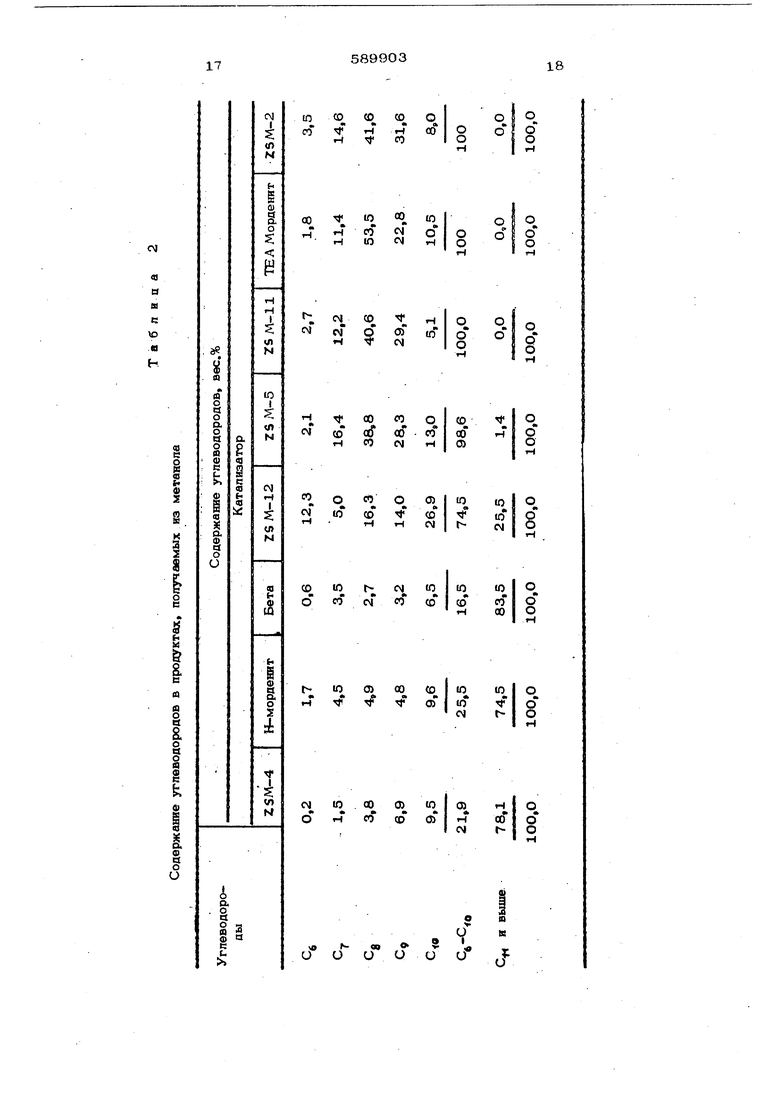

Целесообразно пользовать цеолиты с соотношением кремнезем/глинозем не менее ЗО, так как стабильность кристаллическ.ой структуры цеолита в жестких усповиях| например при действии высокой темпера уры, (в особенности в присутствии пара)., обычно вочзрастает с поЕышением соотношения крем незем/глинозем. При соотношении кремнезем/гпинозем выше ЗО цеолиты склонны сорбировать бопьшке количества циКпогекс& на, чем воды, в противоположность предпочтительной сорбции воды, наблюдаемой при более низких соотношениях кремнезем/глинозем. Интересно отметить, что это изменение селективности сорбции циклогексана и воды осушествляется при параллельном изменени селективности сорбции парафиновых и арома тнческих соединений. Понятие глинозем в выражении соотношение кремнезем/глинозем обозначает решетчатый глинозем (т.е. тетраэдрйчески координированный) в противоположность катионным 1ли осажденным фермам алюминия. Термин индекс связи, описываемый далее, по существу связан с размером устьев пор цеолита. Так, чтобы быть эффективным, используемый в предлагаемом способе цеолит должен обладать cno способностью свободно сорбировать н-гекса и, следовательно, обладать размером пор б А. С другой СТОРОНЫ, цеолит с размером пор более 5 А, например фожазит, обычн применяемый в качестве катализатора крекин эффективен при осушествлении описываемого процесса.. Р|азработан функциональный тест для определения эффективности цеолита при осущес влении предлагаемого способа-индекс связи В соответствии с этим тестом одинаковые по весу количества н-гексана и 3-метилпен тана пропускают непрерывно над небольшим образцом ( « 1 г или менее) катализатора при атмосферном давлении. Предварительно образец катализатора в форме таблеток или экструдата измельчают до частиц размеров крупного песка и помещают в стеклянную пробирку. Затем катализатор обрабатывают струей воздуха при 537,78 С в течение ми нимум 15 мин, прополаскивают гелием и до водят температуру до С с целью обеспечения конверсии 1О-6О%Смесь углеводородов пропускают над катализатором с объемной Скоростью подачи, равной 1 час (1 объем жидкого сырья в 1 час на 1 объем катализатора), при разбав лении гелием в соотношении гелий: углеводороды, равном 4:1. После 2О мин пропускания отбирают образец эфлюента, анализируют, например, методой газовой хроматографии и определяют оставшуюся неизменной Фракцию для каждо-го из двух углеводородов.. Индекс связи определяют как отношение логарифма концентрации неконвертированного н-гекс на к логарифму концентрации фракции неконвертированного 3-метилпентана. Индекс связи к соотношению констант скорости (или степени) крекинга обоих углеводородов. Пригодными являются катализаторы с индексом связи не менее 1, предпочтительно 2-7. Цеолит характеризуется далее плотностью анионной кристаллической решетки (плотностью кристалла). Цеолиты, обладандаие плотностью кристалла минимум 1,6 г/см , особенно, эф фективны при целенаправленном получении углеводородов, кипящих в интервале кипений бензина. Плотность кристалла пля известных структур можно вычислить не основании количеств в а атомов кремния и атаоминия. В случае, к;огда структура кристалла не известна, плогность кристалла можно определить классвчесКИМ пикнометрическим методом. Определение можно, н)апример, осуществить погружением цеолита (в сухой водородной форме) в органический растворитель, не сорбируемый кристаллом. Возможно, что необычные продолзкительная активность и стаоильность цеолитов этого класса связаны с высокой плотностью кристалла, составляющей не менее 1,6 г/см . Высокое значение плотности связано со ;равнительно небольшим свободным пространством в кристалле, что приводит к более стабильным структурам. Как уже отмечалось, вместе со значением индекса связи числе ный интервал плотности кристалла, нвйдв ный для характеристики предпочтительнь1х цеолитов, также указывает на то,, что свойства или характеристики решетки цеолита играют значительную роль в апределении эффективности. При осуществлении предлагаемого способа в качестве сырья можно применять карбонилсодержащие соединения (кетоны, напри мер ацетон), простые эфкры (в особенности диметиловый эфир) и спирты (особенно метанол). Используемые карбонилсодержащие нения отвечают формуле CHg-C-U где R - водород, алкил или арил; R - водород, , алкокси- или филоксигруппа, арил или алкил. В качестве исходных реагентов применяют кетоны, альдегиды, карбоновые кислоты, эфиры арбонрвых кислот, их смеси и т. п. В качестве алкилов и алкокснгрупп используют низшие апкипы или апкоксиг{)уппы, содержащие предпочтительно до 8 углеродных атомов в прямой 1и разветвленной цепи. Предпочтительны алкипьные и алкоксизаместитепи1 содержащие 1-4 углеродных атома. Исходными реагентами являются ацетон, ацетальцегид, метилформиат, уксусная кислота, уксусный ангидрид, метипэтипкетон, метипвинипкетон, метилизобутилкетон, пи-н-бутилкетон, ацетофенон, бензофенон, этипацетат, этилпропионат 3-этипгексилбутират, масляная кислота, про- пионовая кислота и т. д. К используемым в предлагаемом способе спиртам относятся низшие алифатические спирты, предпочтительно низшие апканолы с прямой или разветвленной цепью, такие как метаноп,этаноп,изо- и й-пропаноп, бутанопы, пент анолы, гекс анолы,циклогекс анолы,гепт анопы,октанолы,например 2-атипгексанол,изооктанол, их насыщенные аналоги или их смеси. К используемым простым эфирам относят ся низшие алифатические эфиры, например ди метиловый, диэтиловый, метипэтиповый, метипвиниповый, изопропиловый, н-бутилметиловый, ди-н-гексиловый, метил-2-этипгексиловый, циклогексилметилоБый эфир и т. д. В качестве сырья можно применять как индивидуальные алифатические кислородсодержащие органические соединения, например спирт эфир или карбонильные соединения, так и см си двух или более подобных кислородсодержа щих органических соединений, причем компоненты подобных смесей могут относиться к одному из трех ранее указанных основных классов. Возможно также использование сме сей одного или более подобного кислородсодержащего органического соединения, относя щегося или не относящегося к одному из указанных трех основных классов, с одним или более органическим соединением, не содержащими кислорода, например с углеводородами, меркаптанами, сульфидами, гапогени дами ипи аминами. Можно использовать сырье, содержащее некоторое количество ароматических углеводородов, при этом возможно изменение содержания их путем, например, алкипирования и/или изомеризации. Особенно удобен данный способ, когда сырье содержит нримеси, такие как меркаптаны, сульфиды, галогениды. Подобные соединения - метилмеркантан, этилмеркаптан и метилсульфид - могут содержать ся в качестве примесей при промышленном производстве. В предлагаемом способе подобные соединения не только перестают оказывать вредное действие, но могут превращаться в целевой гфодукт, поскольку их неуглеводородная функциональная группа аналогична кислородсодержащей группе. применять сырье, получетпгос и;.н ископаемого топлива, ггопвс ргнутого окислению. Конверсией подобного сырья нолучсшот высокооактановый бензин. Под ископаемым топливом подразумевают угпеводоро 1НЬ е материалы, которые могут быть использова71Ы в качестве тбплива непосредственно или после соответствующих операций по извлечению (каменшлй уголь, горючие сланцы, нефть из битумных песков). Из такого сырья можно также получать синтетический газ, содержащий окись углерода и водород, с последующим превращением синтетического газа предпочтительно восстановлением окиси углерода или синтезом метанола (по Фишеру - Тропшу) в алифатические кислородсодержащие органические соединения. Для подобной конве{х;ии предпочтительны температура 148,89-454,44 С и давление 1-1000 атм. Синтетический газ следует хотя бы частично освободить от серы для последующего синтеза метанола при превращении другого рода. В зависимости , от параметров процессов получают продукт, предпочтительно содержащий метанол и диметиловый эфир.К другим компонентам относятся высшие спирты, ацетон и уксусная кислота. Дат1Ый способ можно использовать для получения тетраметилбензолов, особеinio дуpojia. При этом реакцию .ведут при 288,О 454 С и давлетши 2О-20О атм. В качестве сырья употребляют спирты и/ипи эфиры. Предhoчтитeльным является сырье, в котором Кислородсодержащие соединения содержат лабильные метильные группы, так как при этом получают высокий выход дуропа. Существует большое количество кристаллических алюмосиликатных цеолитов, пригодных в качестве катализаторов для осуществпения способа. Некоторые из них, в особенности природные, требуют обработки для увеличения соотнощения кремнезема и глинозема до необходимого значения. Е стречаются также природные цеолиты с соотношениями кремнезема и глинозема значительно выше 12, так, например, цеолит ZSAA-5 может иметь соотношения кремнезема и глинозема в интервале 15-ЗООО. К природным цеолитам, которые можно использовать, относятся ферриерит, бретютерит, стильбит, энистильбит, дахиардит, гейландит и циноптилолит. Цеолиты с установленной кристаллической структурой имеют устья пор, ограниченные кольцом из 10 тетропцров Si 0 и АЬОд. . К синтетическим цеолитам, которые можно использовать в гц- едлатомом способе, относятся цеолиты типа ZS М-П, ZS М-12, ZS М-21 и тетргЭэтиламмг)Т|ш гморденит (ТЕАг-морденит). Последний имеог поры, устья которых ограничены кольцом из 12 тетраэдров S i 0 и АЕО . Предпочтительными це олитами являются цеолиты Z S М -5 и Z 5 А1-11, особенно цеолит S М-5. Из синтетических цеолитов предпочтитель ны цеолиты с соотношением кремнезема и глинозема 6О-60О. Из исходных цеопитов целесообразно удалить часть содержащихся в них щелочных меГаллов при помоши основного обмена.Следств ем подобного обмена является замена ионов щелочных металлов ионами водорода или ион ми,например,аммония,которые могут перейти в ионы водорода при тепловой обработке. Многие из упомянутых синтетических циолитов часто получают в форме с определенньш процентным содержанием катионов органичео кого азота. В этом случае количество катионных мест, занятых ионами водорода, можно изменить путем термической обработки, в результате которой катионы органического азота разлагаются с образованием ионов водород а. Сочетанием обмена и термической обработки можно получить цеолит полностью в Н-форме. Для обеспечения максимального выхода ароматических соединений при низких температурах, т.е. при 26О-399 С, цеолит можно подвергнуть основному обмену с металлами одной или нескольких групп IB, Па, ЕВ, Ш а, IV а и VJIJ периодической системы элементов. Особо эффективными являются катионы цинка и цинка-меди, а также кадмий, никель, металлы платиновой группы и щелочноземельные металлы. Кроме введения этих-металлов в цеолит путем основного обмена их можно вводить путем пропитывания или, сочетания обмен и пропитку. Поскольку введение осуществляют пропитыванием, пропитывать следует цеолит, находящийся в Н-форме. Количество металла указанных групп введенного в цеолит, не должно превышать Ю вес.%.. Цеолит целесообразно использовать в виде смеси с каталитически инертным материалом. Предпочтительн:; ми подобными материалами являются неорганические окислы (в особенности глинозем), несмешивающиеся с другими подобными материалами. Наиболее желательна смесь, содержащая 65 вес.%цеолита и 35 вес.% глинозема. В табл. 1 приведены соотношения констант скорости реакции первого порядка н-гексана и 3-метилпентана для серии из 12 катализаторов, контактирующих со смесью и зомер-5 ных гексанов в условиях крекинга. Отношение - разделяются на три груп пы. 3 первой группе (опйт 1-5) отношения близки к О,50. Внутренние поры катапизата ров одинаково- ; доступны как для нормального, так и для изомерного углеводорода, В следующей группе (опыты 6-13} отношения paBHtii 1,О-1О, н-Гексан проникает во внутреннюю пористую структуру в значительной степени, 3-метилпентан также проникает в систему пор, однако его доступ ограничен. При соотношении, равном 38,О, внутренняя система пор недоступна дпя 3-метилпентана. Ивдекс связи (определяют как отношение логарифма концентрации фракции неконвертированного н-гексана к логарифму концентрации фракции неконвертированного 3-метилпентана) больше 1 и меньше 38 указывает на значительно oгpaничeнньiй доступ 3метилпентана. Превращение метанола в ароматические углеводороды обнаруживает корреляцию между молекулярным весом образующихся ароматических соединений, и индексом связи. В табл. 2 приведено содержание углеводородов в продуктах, получаемых из метанола на различных цеолитнь1х катализаторах. Из данных табл. 2 видно, что катализаторы, отличающиеся ограниченным доступом 3-метилпентана, например ZSM-5, обеспечивают конверсию сырья до ароматических соединений, перегоняющихся в интервале кипения бензина. Представленные в табл. 1 ТМА-оффретит и РЕУ отсутствуют в табп. 2, так как не обеспечивают получения значительных копичеств ароматических соединений из метанола. Индекс связи ,Т.МА-гоффретита относится к группе подходящих цеолитов, между тем как последние в значительюй степени конвертируют метанол, следовательно, необходим еще один параметр для выявления пред почтительного класса катализаторов. Оба, ТМА-оффретит и PEY, обладают относительно низкими отношениями кремнезема к глинозему и, кроме того, оба отличаются до- . вольно низкой плотностью кристалла. Далее представлена плотность кристалл некоторых цеолитов известной структурьт. Плотность кристалла, г/см Анальцим Натролит Томсонит Эдингтонит Гмелинит Шабазит Эрионит Левийит К анкр инит - гидр ат Содалит- гидрат Филлипсит Гизмондит Барр ер Бревстретит Нейланит Стипьбит

Мордениг1,72

Дахннрит1,73

ЭпистильбитIjSO

Ферриерит1 77

Бикитаит2,02

ФожазитIs27

Линде Л.1,29

ZK-51,47

Паупйнпит1,55

Все используемые Б прнвоцимых примера цеояиты имеют кристаллическую плотность выше 1э6 г/см но приведенные эксперименты показьшсйот, что можно успешио применять цеопить с меньшей кристаппической плотностью. Приведенные данные сввдетельствуют также о том, что предпочтительные цеолиты имеют индекс связи 1-1О, а ппотность кристалла 1,6-3,8 г/см .

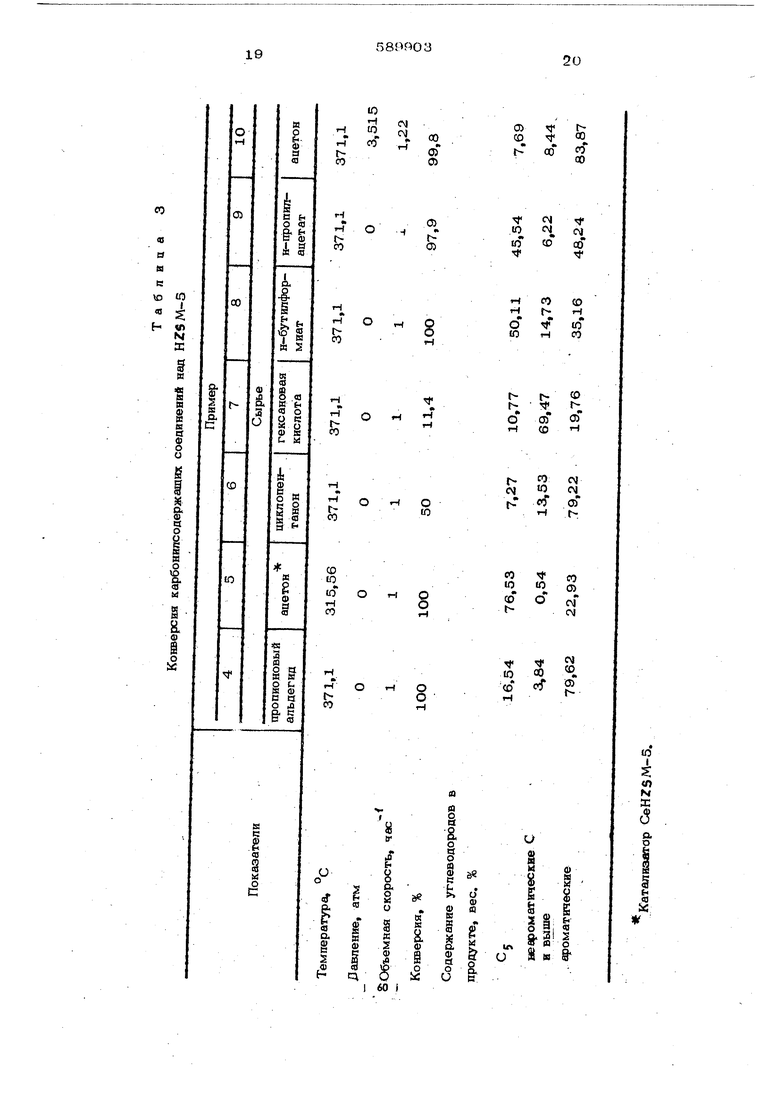

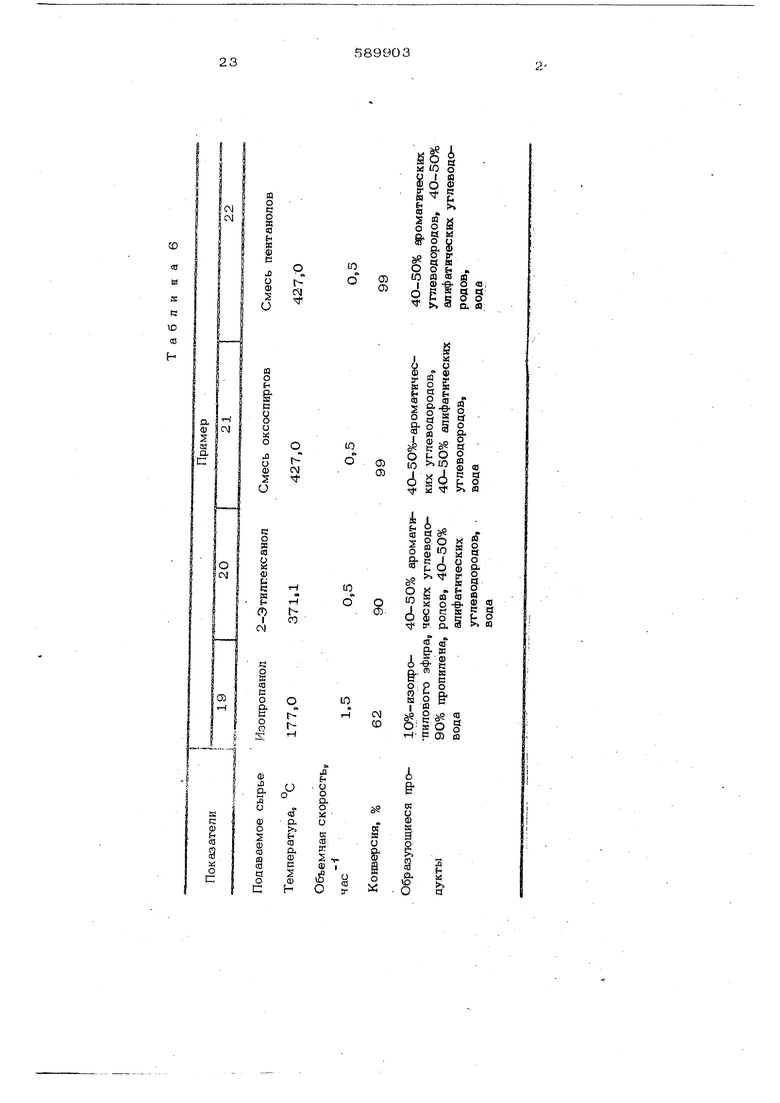

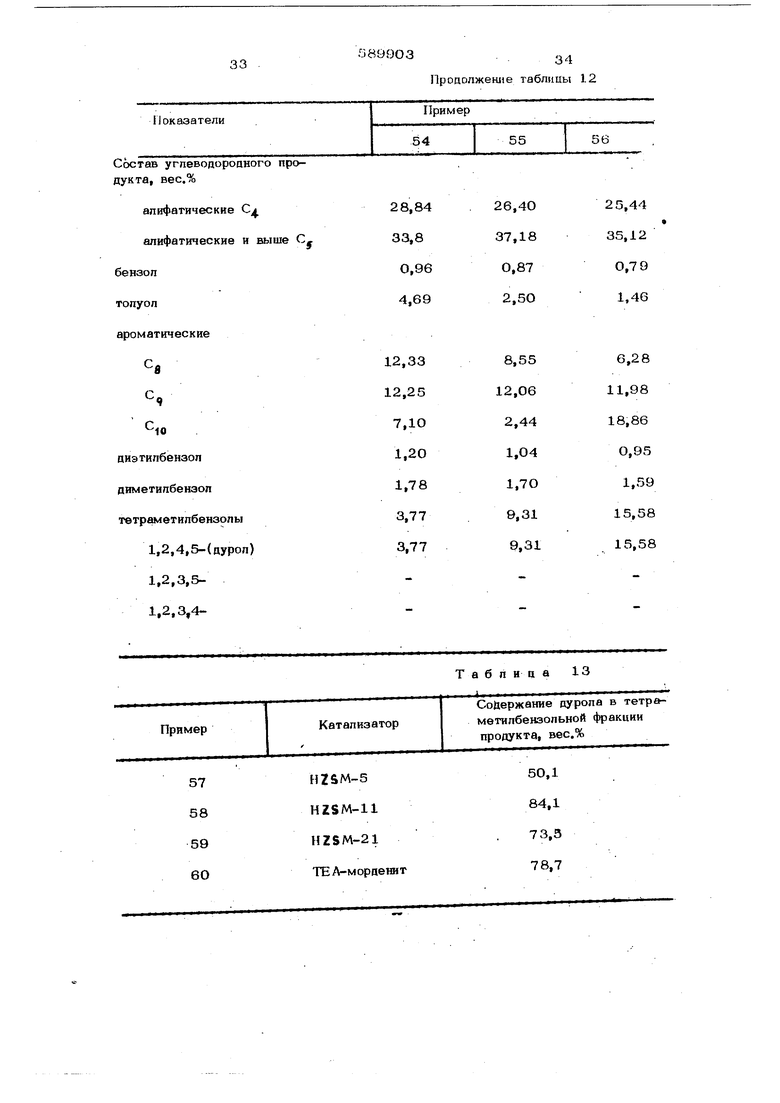

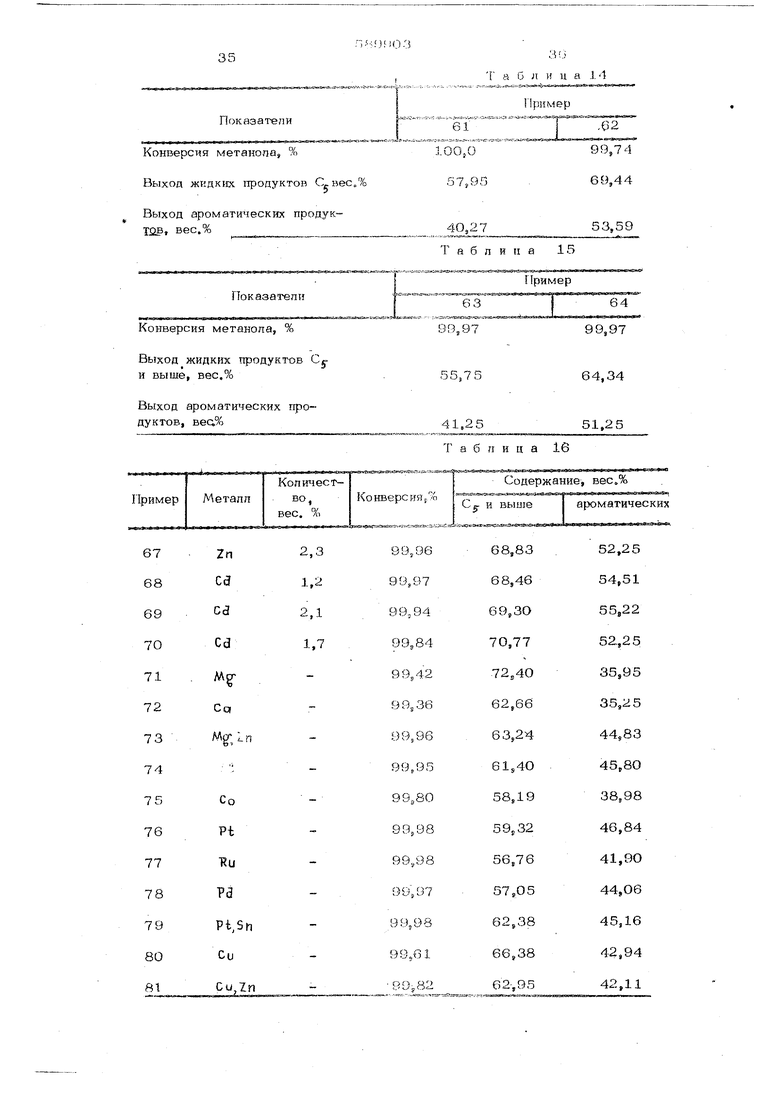

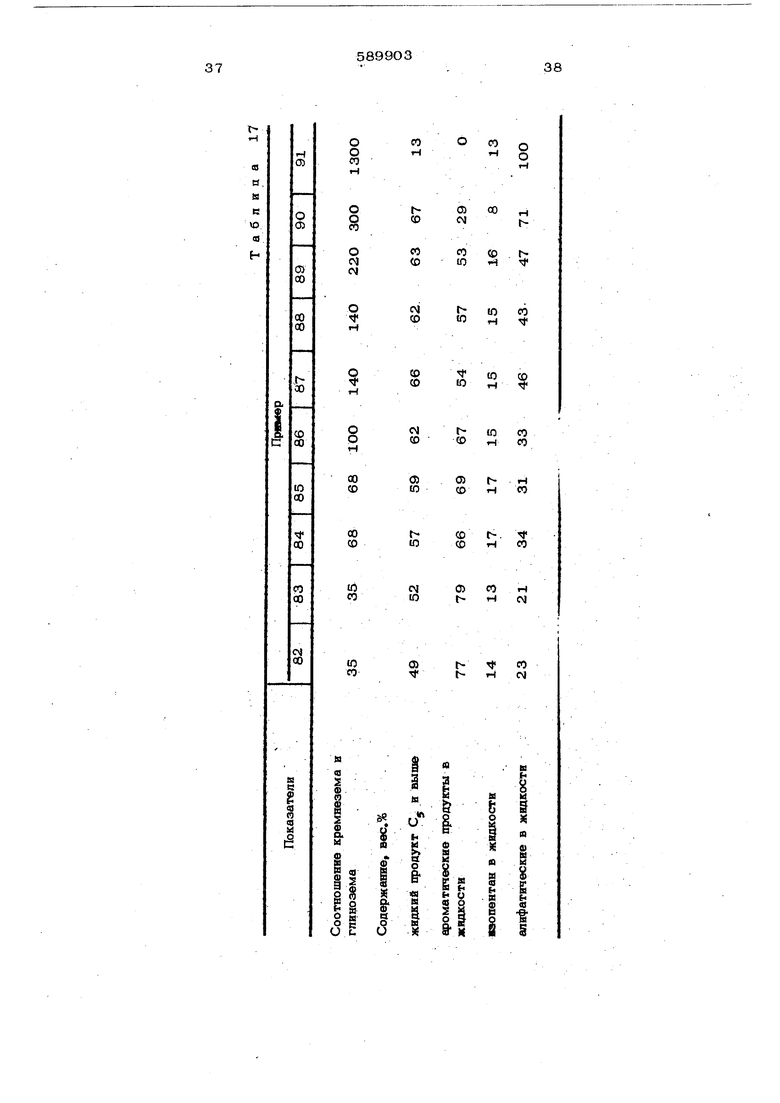

Пример 1„ В качестве реагента употребляют метилформиат. Параметры реакаий: температура 371,11 С, объемная скоtoCTb 0,67 час , давление 1 атм, катапизатор . В виде продукта получают25 вес.% углеводородов, из которых 40вес, ароматических. Получают также 32 вес.% воды и 43 вес„% окиси углерода. Пример 2. В качестве реагента ир пользуют уксусную кислоту. Параметры температура 371s 11 Cj объемная скорость 0,67 час , давление 1 атм, ката пизатор , Около 34 вёс.% уксусной кислоты превращают в другие (кроме окисленных углеводородов) продукты. Из части неокисленных углеводородов в продукте две трети составляет двуокись углерода и одну треть углеводороды. Около 86 вес. % углеводородного продукта составляют ароматические соединения. Пример 3. В качестве реагента используют ацетон. 1 араметры реакции :температура 371Д1 С, объемная скорость 1,О час J давление 1 атм, кйтализатор HZSM5. Продукт содержит две трети углеводородов и одну треть смеси преимущественно во ды и екоторого количества двуокиси углерода. В углеводородном ггродукте содержится 69 вес.% ароматических соединений (преимущественно ксилолы и ароматические соединения Сс)), При использовании Б качестве катализато ра цеолита ZSM-5 с содержанием 0,43вес. ионообменного церия получгяот аначительный выход этилена, пропилена и смеси углеводородов Сф. Пример ы 4-10. Данные, характеризующие исходное сырье, условия процесса, конверсто и полученные продукты, приведены в табл. 3. Примеры 11-16. Метанол контактируют с 10 вес.ч. HZSM-5 при низкой

объемной скорости и различных те шоратур «. Режимы процессов и результаты конверсии Г1р шедены в табп, 4

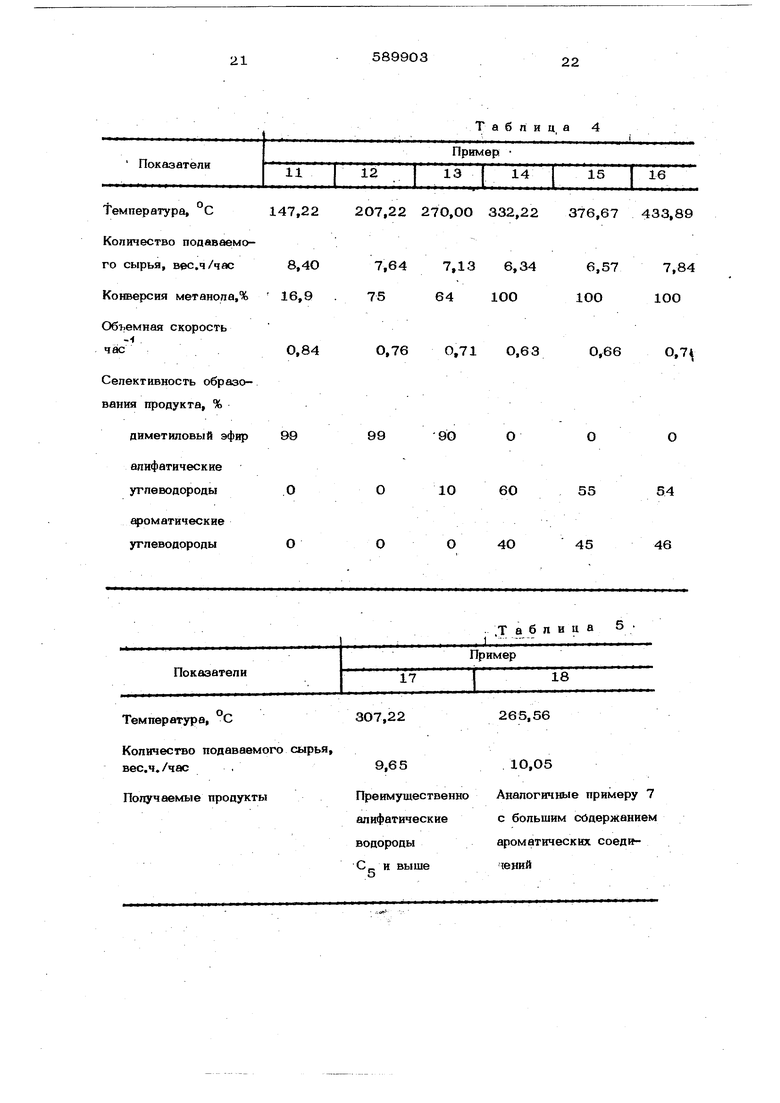

Примеры 17 .и 18. Этанол контактируют с Ю вес.ч, при объемной скорости 1-2 час и различных температурах;. Режимы опытов и результаты привеае- Hbi в табл. 5

Примеры 19-22, Даннь е, характеpHsyKiuHe исходное сырье, параметры способа и результаты, приведены в табл. 6,

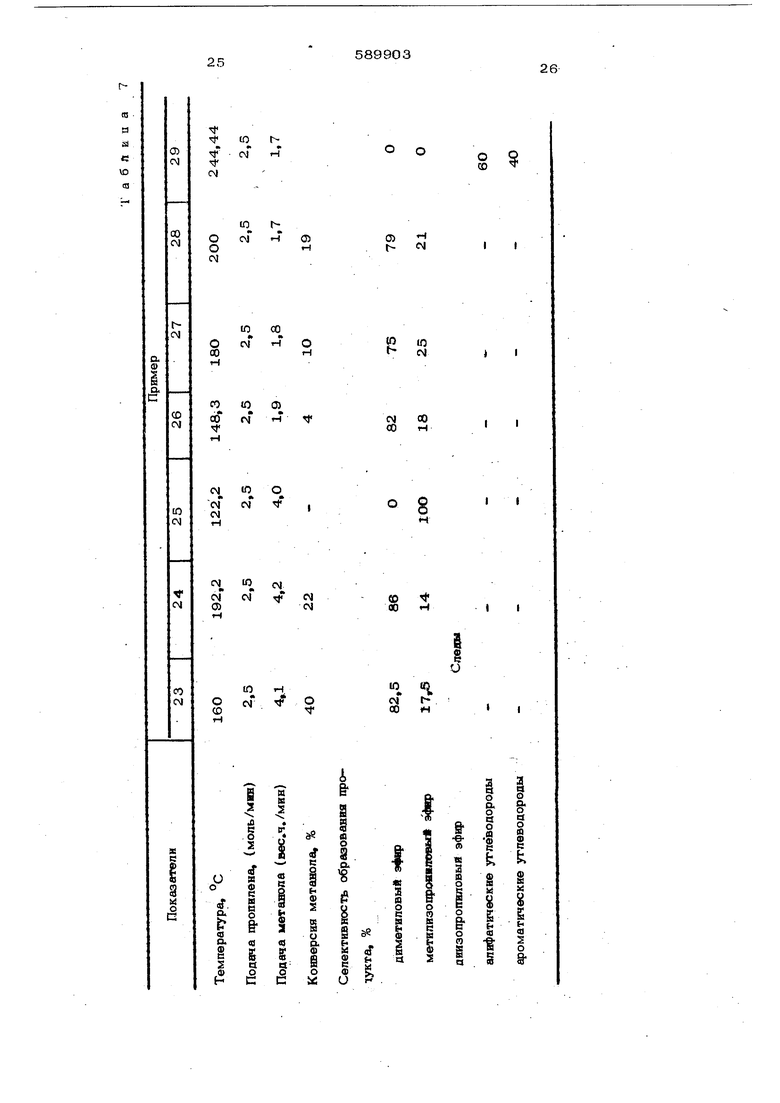

Примеры 23-29. Осуи1ествлйют KOiffiepctno смесей метанола и пропиланд в присутствии 8,35 вес.ч. HZSM-5. Условия опытов и результа.ты приведены в табл. 7,

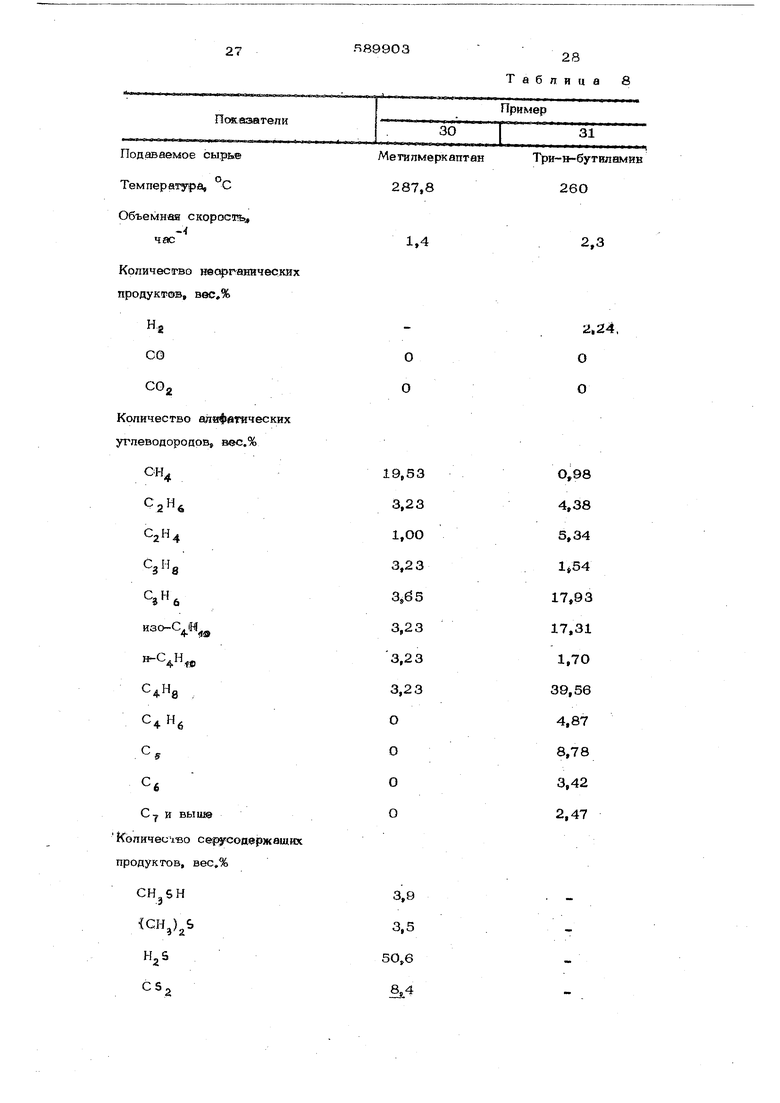

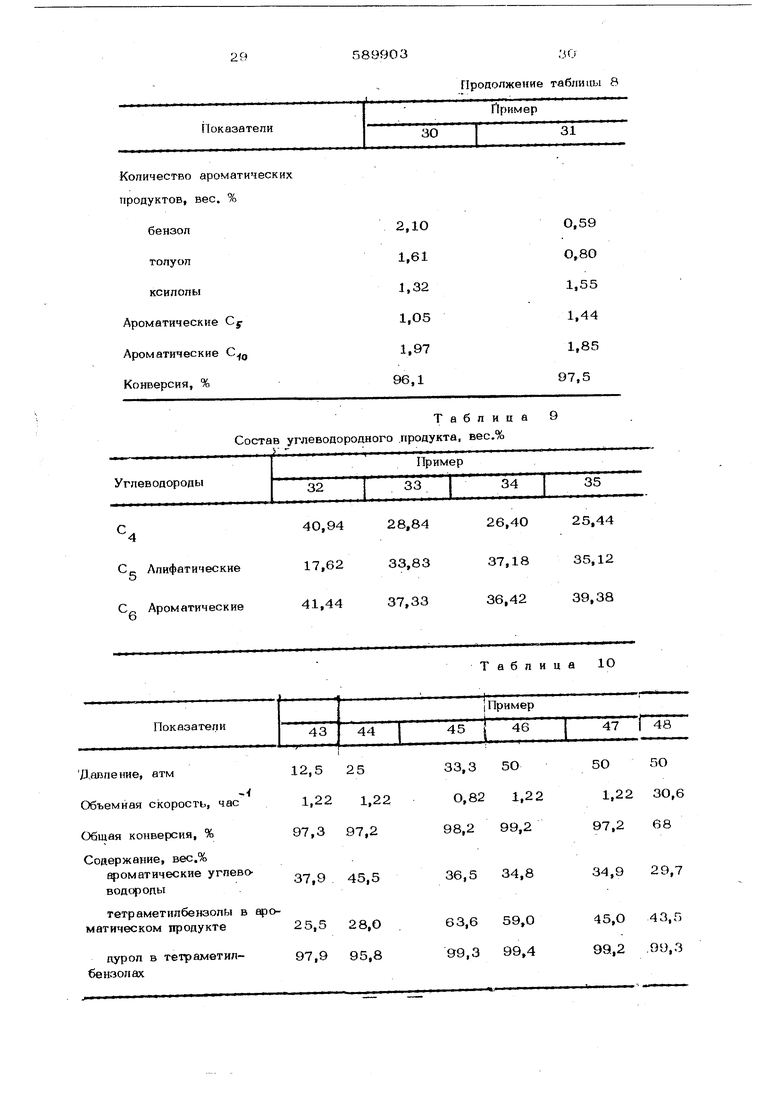

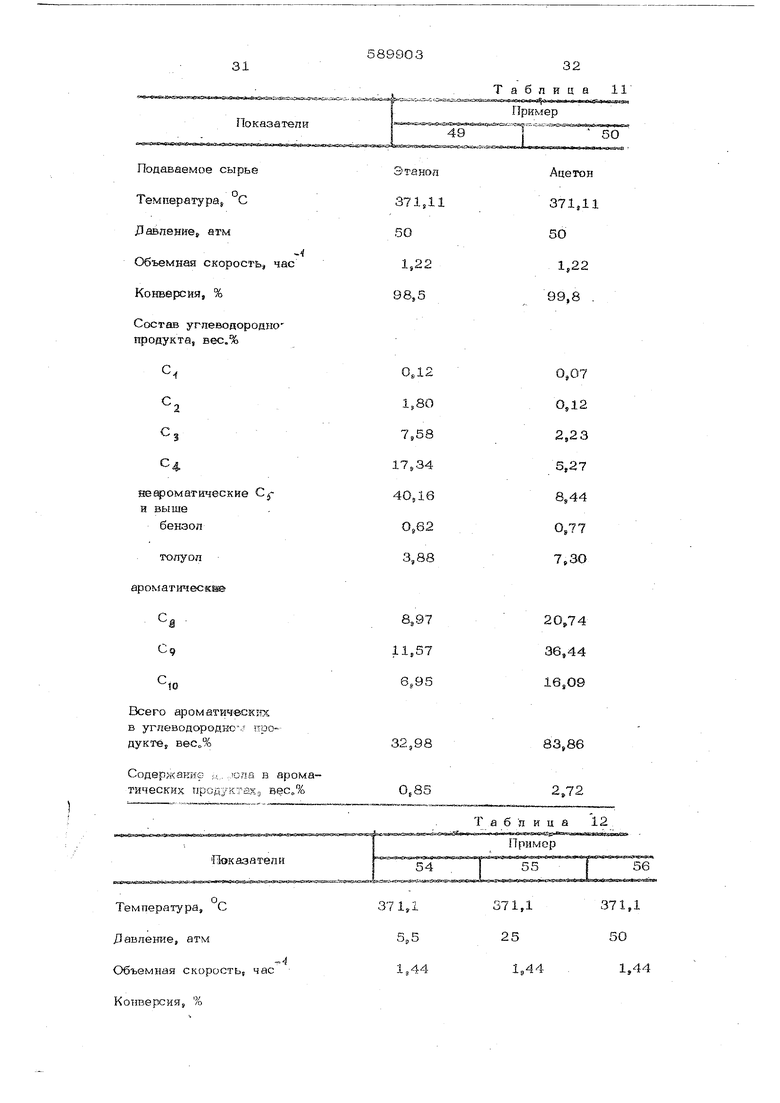

П р и м е р ы ЗО и 31. В табл. 8 приведены результаты конверсии алифатических соединений, содержащих гетероатом (кроме кислорода), в высшие углеводороды при контактировании с цеолитным катализатором. Описанный в примерах 11-31 процесс можно осуществлять нисходящим и восходящим потоком в реакторах с катализатором. Цеолит, как таковой или в соответствующей матрице, занимает 75-95% объема зоны реакции. Его можно использовать в неподвижном или псевдоожиженном слое. Можно употреблять соответствующие средства нагрева и/или охлаждения в зависимости от температуры в зоне реакции. Катализатор обычно применяют в виде частиц размером 8-12 меи; Примеры 32-35. В примерах в качестве катализатора используют 65% nZSM-5 в глиноземной матрице в виде гранул рпэ,мером 30-60 мещ. Реактор - типа нисходящего потока, сырье - диметиловый , температура реакции 371,11 С, объемная скорость 1,65 час в примере 37 и 1,44 час в остальных примерах. Давление соответстBeimo 1, 5,5, 25 и 5О атм, что обеспечивает конверсию соответствешю 99,9 и выuie; 99,2j 99,3, и 98%. Р езультаты приведены в табл. 9. Описан}гый в четырех предыдущих примерах -процесс можно вести восходящим или нисходящим потоком в реакторах с алюмосиликатным цеолитом типа ZSM-5. Цеолит занимает 1-1 ОО% объема зоны реакции и может быть использован в неподвижном или псевдоожиженном слое. Можно применять средства нагрева и/или охлаждения в соответствии с температурой в зоне реакции. Размер частиц катализатора 4-325 меш. Пример 36. Превращение диметилового эфира в олефины. Параметры реакции: температура 426,67С, катализатор 65 вес.% nZSM-5 + 35 вес.% давление 1 атм, объемная скорость (объемов газа на объем кат 428 час затора). Коггоерсия .23,1%. Состав углеводородного продукта, вес. Олефины 29,S7UT,8 6,22 Парафины Ц -Cg 19,07 Неароматические углеводороды С и выше6,79 / Ароматические водороды 6,33 у Пример 37. В качестве исходно сырья применяют ди-н-гексиловый эфир. раметры процесса:температура 371,11 С давление 1 атм, объемная скорость 1,26 час , катализатор 65 вес.% PiZSM-5 (0,16 см, экструдат + 35 вес. Конверсия 100%. Состав углеводородного продукта, вес.%: Алифатические Cf к выше Ароматические Cg и Пример 38. В качестве исходн сырья применяют тетрагидрофуран. Парам ры реакциигтемпература 371,1 С, давле 1 атм, объемная скорость 1,39 час , к пизатор 65 вес.% HZSM-5 +35 вес.% (О,16 см, экструдат). Конверсия 99,3% Состав углеводородного продукта, вес.%: Ci/27,41 Алифатические С$- н ВЕ,тше 6,43 Ароматические Сб и выше66,16 Пример 39. В качестве (СН, ОСИ, продукта используют Меткляпь Параметры процесса: тр лпера дура 371,1 давление 1 атм, объе-у/ная скорость 1,35 |катапизатор 65 вес,% + 35 вес АЬ Og (0,16 см, эксгрудат). Конверсия 1ОО%. -Состав углеводородного продукта, вес.%: С4.41,65 Алифатические выше 1О,27 Ароматические С и выше 48,08 Примеры 40-6О иллюстрируют лучение тетрайлкилбензолов, особенно дур па. Пример 4О. В качестве катализ тора используют HZSM-5 (65 вес.%, 30 6О меш) в глиноземной матрице, кальцин рованный и измельченный. В трубчат}лй реактор загружают 5,93вес.ч. катализатора и нагревают до 315,56°с. Метднол нагревают до 315,5бС и пропускают через катализатор с объемной скоростью 0,6 час при атмосферном давлении. Получают продукт следующего состава, вес.%: Непрореагировавший метанол Диметиловый эфир Пар Hg, СО и COg Углеводороды алифатические ароматические Среди ароматических углеводородов содержится 20,19 вес.% ароматических С из них 78,9 вес.% дурола. Пример 41, Повторяют пример 4О, повышают температуру реакции до 371,11 С, Объемная скорость О,82 час . Конверсия в углеводороды 99,18%, содержание проматических углеводородов 36,2 Бес.%. Содержание тетраметилбензолов в продукте около 9,1 вес.%, из них 98,6 вес.% дуропа. Таким образом, повышение температуры реакции не увеличивает в заметной мере содержания дурола. При этом увеличивается суммарный выход ароматических углеводородов. Пример 42. Условия опыта те же, что и в примере 1, Реакцию ведут при давлении 5 атм и с объемной скоростью 1,22 .Конверсия в углеводороды такая же (97,3%У при содержании ароматических углеводородов в углеводородном продукте 37,5 вес.%. Содержание тетраметилбензопов повышается незначительно (до 12 вес.%, из них 98 вес.% дурола).. Примеры 43-48. В табл. 1О при,ведеш. модифицированные параметры реакции 1остапь гые по примеру 42) и потгученные результаты. Эти примеры показывают, что повышение давления приводит к увеличению выхода тет раметилбензолов в основном за счет алифатических и ароматических соединений С Сд , Содержание дурола в полученных тетраметилбензолах зависит от избирательности катализатора. Поэтому сочетание избирательной формы катализатора для дурола (среди тетраметилбензолов) и повышенного давления, избирательного для тетраметилбензолов, приводит к высокому выходу дурола. Пример ы 49-5О. Примеры иллюстрируют неэф|)ективность способа при конверсии некоторых видов химического сырья в дурол, паже если они являются приемлемым сырьем для каталитической ароматизации при помощи, катализатора 7SM-5. Каталкэаторг тог же, что и в примере 42. Результаты приведены в таб71. 11, Примеры 51 и 52, Осуществл1пот в условиях примера 41. Сырье - смесь из в7,23 вес.% метанола и 32,77 вес,% бензола. ГЦэоцесс ведут при павлении 25 атм обьемной скорости О,82 час, конверсия 99,7%. Углевопородный продукт содержит 82,3вес.% ароматических углеводородов, из которых 28,5 вес.% тетраметилбензолов в основном дурола. Пример 53. Повторяют пример 51 при 426,67С, Конверсия 96%. Углеводород ный продукт состоит из 83,25 вес,% ароматических углеводородов, в которых 13,59 вес.% тетраметилбензолов в 7,2 вес,% дурола. Пример иллюстрирует неэффективность способа в описанных условиях, Примеры 54, 55 и 56. Результё ты конверсии диметилового эфира приведень в табл. 12. Применяют такой же катализатор как в примере 41, При м е р ы 57-6О. В э.тих примерах каждый из катализаторов используют для катализа метаноле при 371,1 С, объемной скорости 1 час и давлении 1 атм. Примеры 58, 59 и 6О показывают, что указанные катализаторы обладают требуемой селективностью при применении высоких давлений. Результаты приведены в ;табл. 131 Примеры 61 и 62. Метанол конверсируют при 399 С, атмосферном давле НИИ и при объемной скорости О,67 час с катализатором 25М-5 в смеси с матрицей глинозема (пример 61) и матрицей, модифицированной 1,1 вес.% цинка (пример 62). Катализаторы содержат 95 вес.% матрицы. Результаты приведены в табл. 14. Примеры 63 и 64. Повторяют пример 61, взяв в качестве катализатора 58 З модифицированный никелем ZSAA-S, содерж.г щий 65 вес.% HZSM-5 (О,7в вес.%) к 35 вес.% глинозема {пример 64), и повторяют пример 62, взяв тот же катализатор, что н в примере 8, но без пропитки никелем (пример 63). В табл. 15 приведены результаты опытов. Температура 371,11 С, дш ление. атмосферное, объемная скорость О,67 час Пример 65. Повторярт пример 62, но с другим образцом цинкового катапиэатора 2SM-5 при прочюс равных условиях. В этом примере выход жидких продуктов С| составляет.73,17 вес.%, а общее количество полученных соматических продуктов 57,89 вес.%. Пример 66. Повторяют пример 62, взяв аналогичный катализатор ZSM-5, содержащий 2,2 вес.% цянка. Метанол конвер тнруют при 371,11 С, атмосферном давлении и объемной скоростн 1 час . Получают 65,35 вес,% жидкого продукта, 5О,О2 Еес.% ароматических продуктов. Примеры 67-81. В этих npHMepiax метанол тфевращают в ароматические coeai нения контактированием с цеолитом ZSM-5, модифицированным указанным количеством определенного металла или смеси металлов. Во всех случаях металл или металлы вводят путем ионного обмена с водородной формой 2SM-5, Результаты приведены в табл. 16. h р и м е р ы 82-91. В каждом из этих примеров метанол конвертируют при контакте с катализатором ZSM-5. Температура реакции 371,11 С, давление атмосферное, объемная скорость 1 час за исключением . примера 85, в котором она равна 1,33 час Конверсия метанола во всех примерах за исключением примеров 89 и 91 больше 99% В примере 89 она равна 97%, в примере 91 2,2%. Эти примеры иллюстрируют влияние изменения соотношения кремнезема и глинозема в используемом цеолите. Результаты приведены в табл. 17. Константы скорости первого порядка и Т а б и ц е 1 соотношение констант скорости.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения синтетического бензина | 1974 |

|

SU632296A3 |

| СПОСОБ АЛКИЛИРОВАНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ СИНТЕЗ-ГАЗОМ | 1997 |

|

RU2119470C1 |

| КОМБИНИРОВАННЫЙ КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ ОБОГАЩЁННОГО ТРИПТАНОМ ЭКОЛОГИЧЕСКИ ЧИСТОГО ВЫСОКООКТАНОВОГО БЕНЗИНА В ЕГО ПРИСУТСТВИИ | 2017 |

|

RU2674769C1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВ С НИЗКИМ СОДЕРЖАНИЕМ БЕНЗОЛА И ДУРОЛА | 2010 |

|

RU2440189C1 |

| СПОСОБ ПРЕВРАЩЕНИЯ ТРУДНО КОНВЕРТИРУЕМЫХ ОКСИГЕНАТОВ В БЕНЗИН | 2006 |

|

RU2428455C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКОЛОГИЧЕСКИ ЧИСТОГО ВЫСОКООКТАНОВОГО БЕНЗИНА | 2010 |

|

RU2442767C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПАРАКСИЛОЛА ИЗ ТОЛУОЛА И СИНТЕЗ-ГАЗА (ЕГО ВАРИАНТЫ) | 1996 |

|

RU2115644C1 |

| СПОСОБ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ УГЛЕВОДОРОДНОГО СЫРЬЯ, ВКЛЮЧАЮЩЕГО ПО КРАЙНЕЙ МЕРЕ ОДНО АРОМАТИЧЕСКОЕ СОЕДИНЕНИЕ, СОДЕРЖАЩЕЕ ПО КРАЙНЕЙ МЕРЕ 9 АТОМОВ УГЛЕРОДА, В ПРОДУКТ, СОДЕРЖАЩИЙ C-C-АРОМАТИЧЕСКИЕ СОЕДИНЕНИЯ | 1991 |

|

RU2011650C1 |

| КАТАЛИЗАТОР И СПОСОБ АРОМАТИЗАЦИИ С-С ГАЗОВ, ЛЕГКИХ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ АЛИФАТИЧЕСКИХ СПИРТОВ, А ТАКЖЕ ИХ СМЕСЕЙ | 2014 |

|

RU2544017C1 |

| Способ получения п-ксилола | 1978 |

|

SU893125A3 |

К - отношение логарифма концентрации изомера в сырье к пигарифму концентрации изомера в продукте. teMneparypa, °С147,222О7,22

Количество подаваемого сырья, вес,ч/час

Конверсия метанопа,%

Объемная скорость

- час

Селективность образования продукта, %

диметиловый эфир

алифатические углеводороды

ароматические углеводороды

Температура, С

Количество подаваемого сырья, вес.ч./час.

Получ мые продукты

Таблица 4

7,647,13 6,346,577,84

75641ОО1ОО1ОО

0,760,71 0,630,66О,7

90

О

О

О

55

1060

54

45

О40

46

а 5

..Таблиц

265,56

10,О5

Аналогичные примеру 7

но с большим содержанием ароматических соединений27О,ОО 332,22 376,67 433,89

Подаваемое сырье Температура, С

Объемная скоросзпь,

-

час

Количесгво неорпанически продуктов, ввс,%

Н.2 СО С02

Количество алафегических

углеводородов ввс.%

ОН

СгНб

изо-С М

,

С4Нб С

С и выше Количеичво серосодержащих

продуктов, вес,%

CHjSH iCH,)6

H,S

CSЯ89903

28 Таблица 8

Три-н-бутиламйв 260

2,3

Количество ароматических продуктов, вес. %

Состав углеводородного продукта, вес.% з: 40,9428,84

17,6233,83

Лпифатические

41,4437,33 Ароматические

Л.авпение, атм

Объемная скорость, час Общая конверсия, %

Содержание, вес.%

соматические угпево водороды

тетраметилбеиаолы в ароматическом продукте

97,9 95,8

дуроп в тетраметилбензопах

Продолжение таблицы 8

Таблица 9

26,4025,44

37,1835,12

36,4239,38

5О5О

5О

1,22 30,6 1,22

99,2 97,2 68

34,9 29,7

34,8

45,О43,5

59,0

99,4

31

Показатели

Подаваемое сырье Температура С Лавпение агм

-4 Объемная скорость, час Конверсия, %

Состав углеводородно продукта, вес,%

С.

3 С4

не соматические выше бензол

толуол аромати 1ес1сша

Са с,

С,0

EiceFo ароматическгос в угпеводородко.. поодукте вес„%

Содержание ;.,ю-ла в

КонверсиЯд %

589903

32 Таблица 11

Пример

5О

49

Ацетон

371Д1

5О

1,22 99,8 .

83,86

32,98

33

Состав углеводородногдукта, вес.%

алифатические С

алифатические и в бензол толуол ароматические

в 9 С,о

диэтипбензоп

оиметипбензол

тетраметилбензрлы

1,2,4,5-{дурол)

1,2,3,51,2,3,4H2SM-5HZSM-11 HZSM-21 ТЕА-морденит

5899ОЗ

34 Продопжещ1е таблицы 1.2

25,44

26,40

28,84

37,18 35,12 33,8

0,87

0,79 0,96

2,50 4,69 1,46

2,33

6,28

8,55 11,98 2,25 12,О6 18,86 2,44 7,1О 1,20 О,95 1,04 1,59 1,78 1,7О 15,58 9,31 3,77 15,58 9,31 3,77

Таблица 13

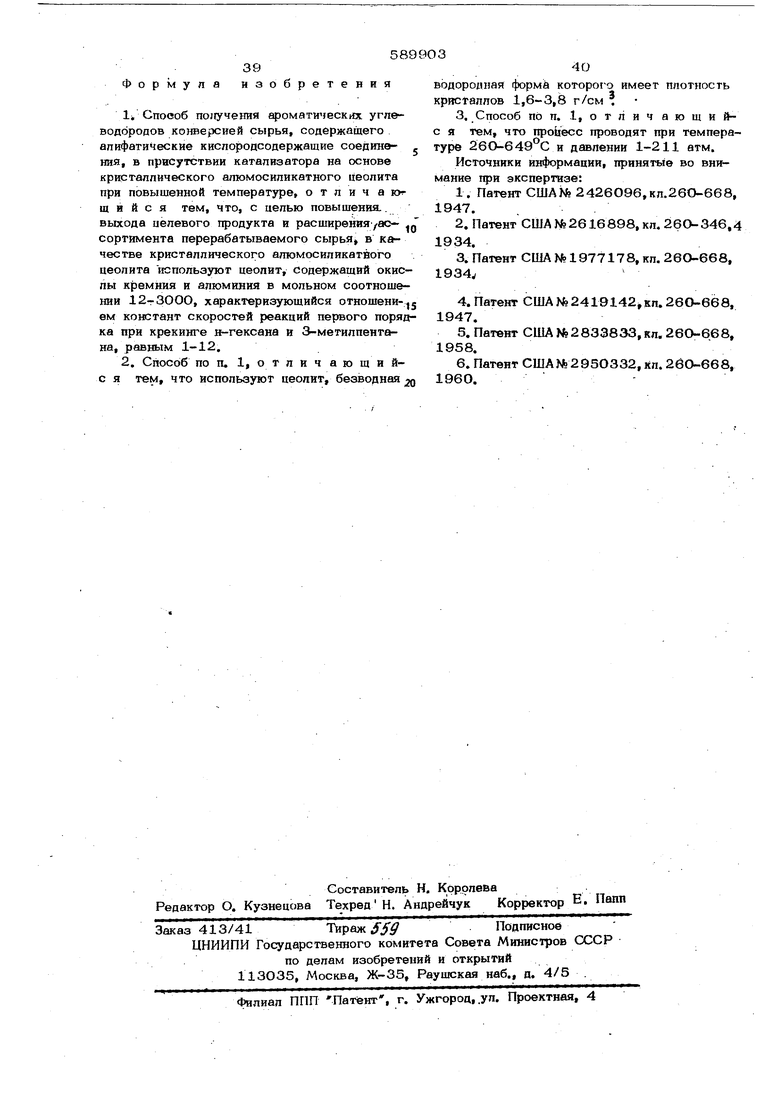

50,1 84,1 73,3 78,7 Формула и 3 о б р е т е н и я 1;, Способ по)уче1тя ароматических углеводородов конверсией сырья, содержащего алифатические кислородсодержащие соединения, в присутствии катализатора на основе кристаллического алюмосиликатного цеолита при повышенной температуре, о т л и ч а к щ и и с я тем, что, с целью повышения,, выхода целевого продукта и расширенияуао сортимента перерабатываемого сырья в качестве кристаллического алюмосиликатвого цеолита используют цеолит, содержащий окис лы кремния и алюминия в мольном соотноше1ши 12г-ЗООО, характеризующийся отнощением констант скоростей реакций первого поряд ка при крекинге н-гексана и 3 метилпентана, равным 1-12. 2, Способ по п. 1, о т л и ч а ю щ и йс я тем, что используют цеолит, безводная 58 З водородная формй которого имеет шютность кристаллов 1,6-3,8 г/см 3. Способ по п. 1, о т л и ч а ю щ и йс я тем, что пройесс проводят при температуре 260-649°С и давлении 1-211 атм. Источники информации, принятые во внимание при экспертизе: 1.Патент США№2426О96,кл.26О-668. 1947. 2.Патент США №2616898, кл. 260-346,4 1934. 3.Патент США №1977178, кл. 26О-668, I934v 4.Патент США № 2419142 кп.26О-668. 1947. 5.Патент США №2833833, кл. 260-668. 1958. 6.Патент США№295О332, кл. 2вО-668, 1960.

Авторы

Даты

1978-01-25—Публикация

1974-08-09—Подача