(54) СПОСОБ ФОРМООБРАЗОВАНИЯ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления изделий типа стаканов | 1990 |

|

SU1750845A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБКАТЫВАНИЕМ ОСЕСИММЕТРИЧНЫХ ИЗДЕЛИЙ | 1995 |

|

RU2085321C1 |

| Способ изготовления изделий типа стержня с фланцем | 1979 |

|

SU1171174A1 |

| Способ изготовления деталей типаСТАКАНОВ | 1979 |

|

SU837532A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ВТУЛОК, ИМЕЮЩИХ СКВОЗНУЮ ПОЛОСТЬ И НАРУЖНУЮ ПОВЕРХНОСТЬ С ПЕРЕМЕННЫМ ВДОЛЬ ОСИ СЕЧЕНИЕМ | 2005 |

|

RU2308347C2 |

| Способ изготовления колес | 1991 |

|

SU1797511A3 |

| Способ изготовления изделий типа стаканов с кольцевым поднутрением | 1988 |

|

SU1660829A1 |

| Способ изготовления кольцевых изделий | 1990 |

|

SU1738466A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДА ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 1996 |

|

RU2100161C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПУСТОТЕЛЫХ СТЕРЖНЕВЫХ СТУПЕНЧАТЫХ ДЕТАЛЕЙ | 2020 |

|

RU2759281C1 |

1

Изобретение относится к области обработки металлов давлением и, в частности к кузнечно-штамповочному производству.

Известен способ формообразования изделий в штампе, заключающийся в воздействии на заготовку инструментом, совершающим круговое колебательное движение 1.

Способ имеет существенный недостаток - применим при получении изделий с небольшой высотой, что ограничивает номенклатуру изготавливаемых изделий.

Это вызвано тем, что пуансон, совершающий сложное круговое колебательное движение, выполняется в виде обратного конуса ограниченной длины.

В частности, длину качающегося пуансона ограничивает то, что любому процессу обработки давлением с применением качающегося инструмента, в том числе выдавливанию качающимся пуансоном, присущи эксцентричные нагрузки на инструмент, носящие циклический характер.

Целью изобретения является расширение номенклатуры изготавливаемых изделий, т. е. получение более разнообразных по высоте изделий.

Поставленная цель достигается тем, что воздействие инструмента, совершающего круговое колебательное движение, на заготовку осуществляют поочередно с одного, а затем с другого ее торца.

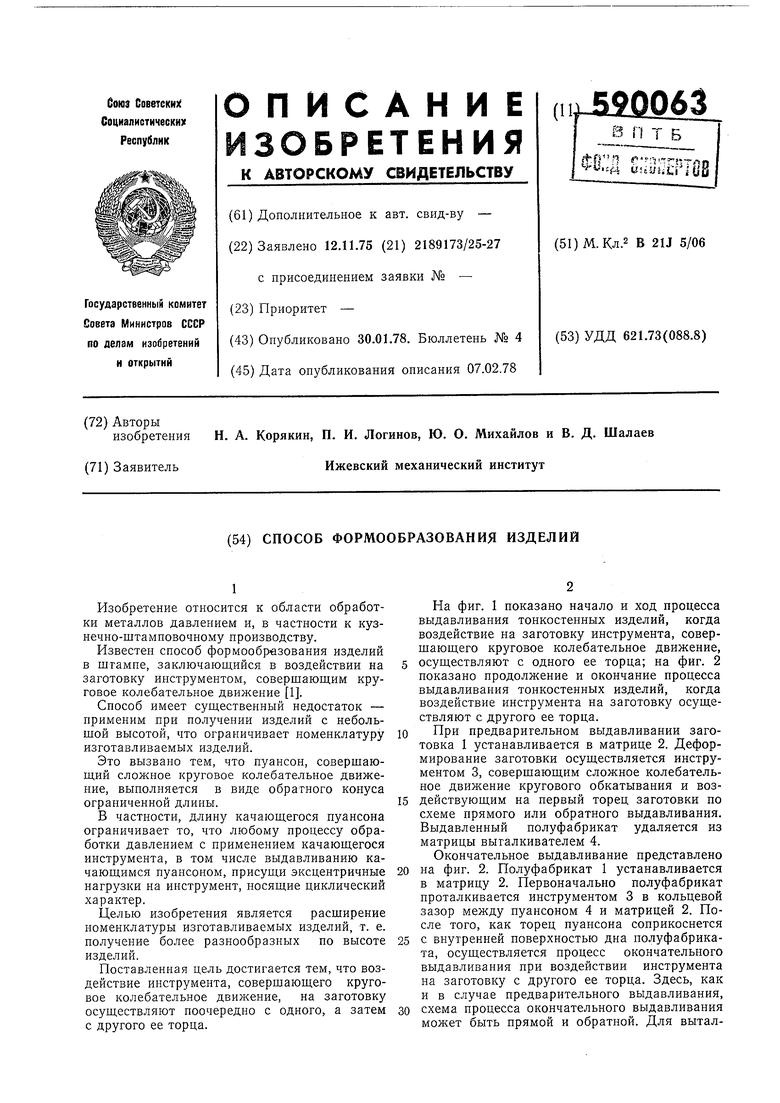

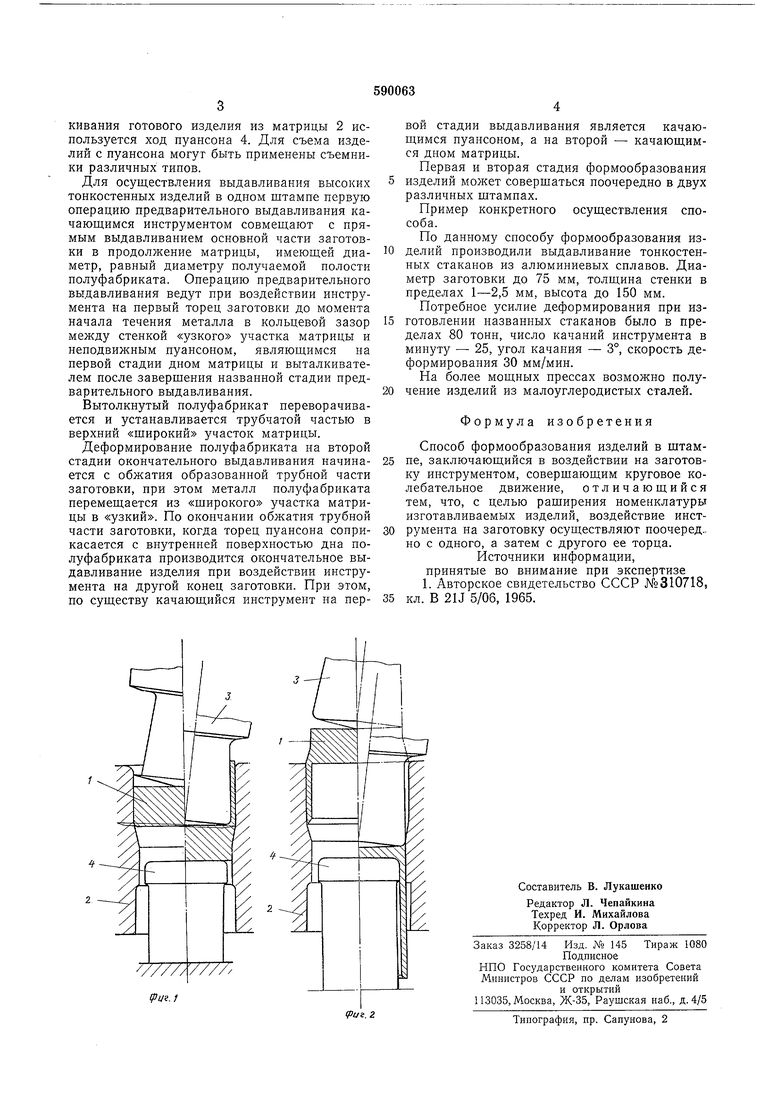

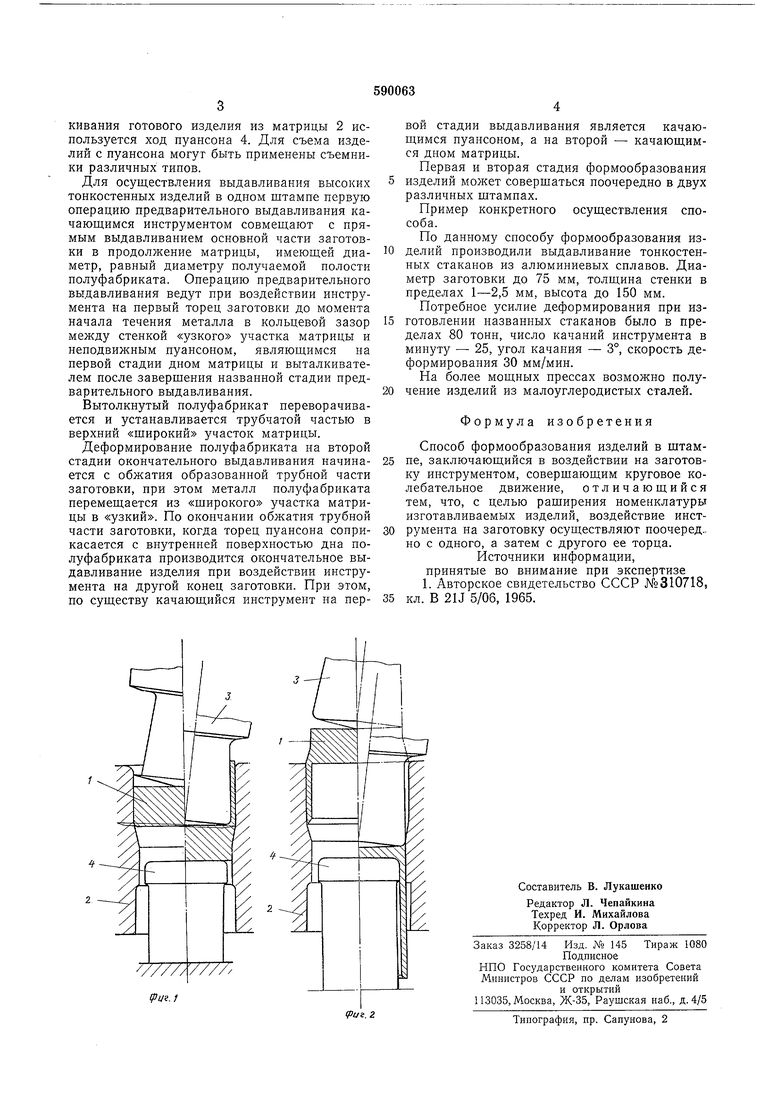

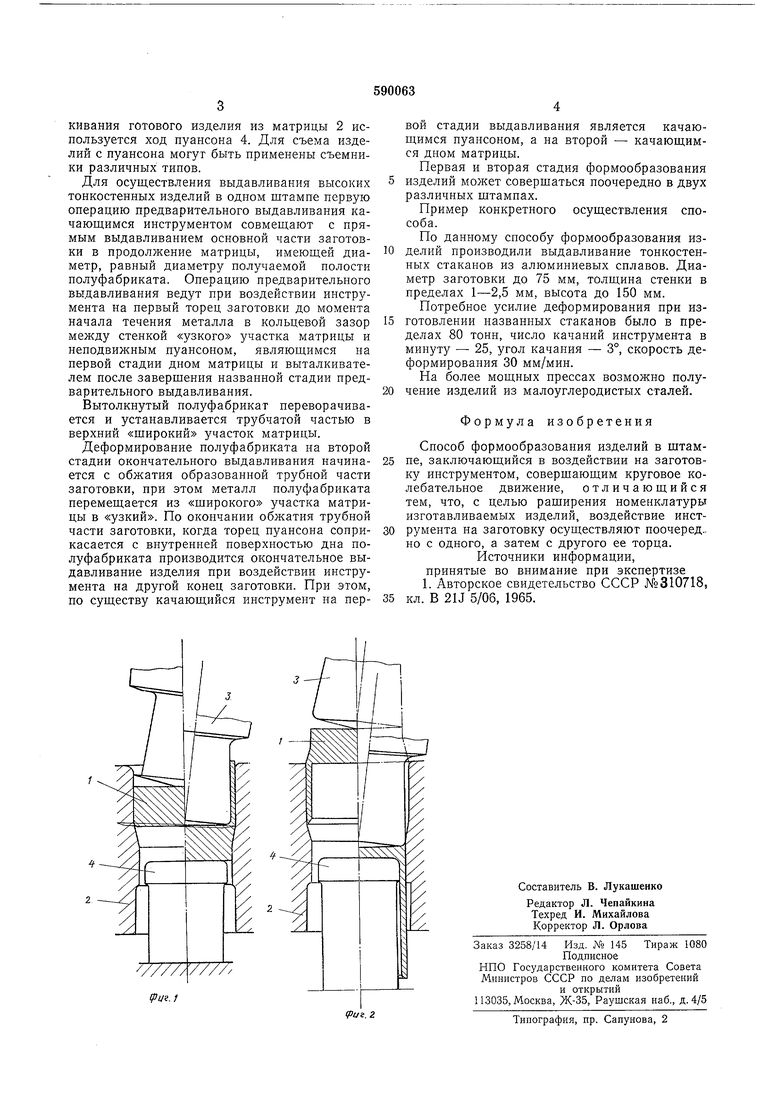

На фиг. 1 показано начало и ход процесса выдавливания тонкостенных изделий, когда воздействие на заготовку инструмента, соверщающего круговое колебательное движение, осуществляют с одного ее торца; на фиг. 2 показано продолжение и окончание процесса выдавливания тонкостенных изделий, когда воздействие инструмента на заготовку осуществляют с другого ее торца.

При предварительном выдавливании заготовка 1 устанавливается в матрице 2. Деформирование заготовки осуществляется инструментом 3, совершающим сложное колебательное движение кругового обкатывания и воздействующим на первый торец заготовки по

схеме прямого или обратного выдавливания.

Выдавленный полуфабрикат удаляется из

матрицы выталкивателем 4.

Окончательное выдавливание представлено

на фиг. 2. Полуфабрикат 1 устанавливается в матрицу 2. Первоначально полуфабрикат проталкивается инструментом 3 в кольцевой зазор между пуансоном 4 и матрицей 2. После того, как торец пуансона соприкоснется

с внутренней поверхностью дна полуфабриката, осуществляется процесс окончательного выдавливания при воздействии инструмента на заготовку с другого ее торца. Здесь, как и в случае предварительного выдавливания,

схема процесса окончательного выдавливания может быть прямой и обратной. Для вытал

Авторы

Даты

1978-01-30—Публикация

1975-11-12—Подача