Изобретение относится к обработке металлов давлением и может использоваться при изготовлении штампованных полых изделий с кольцевыми углублениями типа канавок на внутренней поверхности (поднутрениями).

Цель изобретения - расширение номенклатуры изделий за счет регулирования размеров и формы поднутрения.

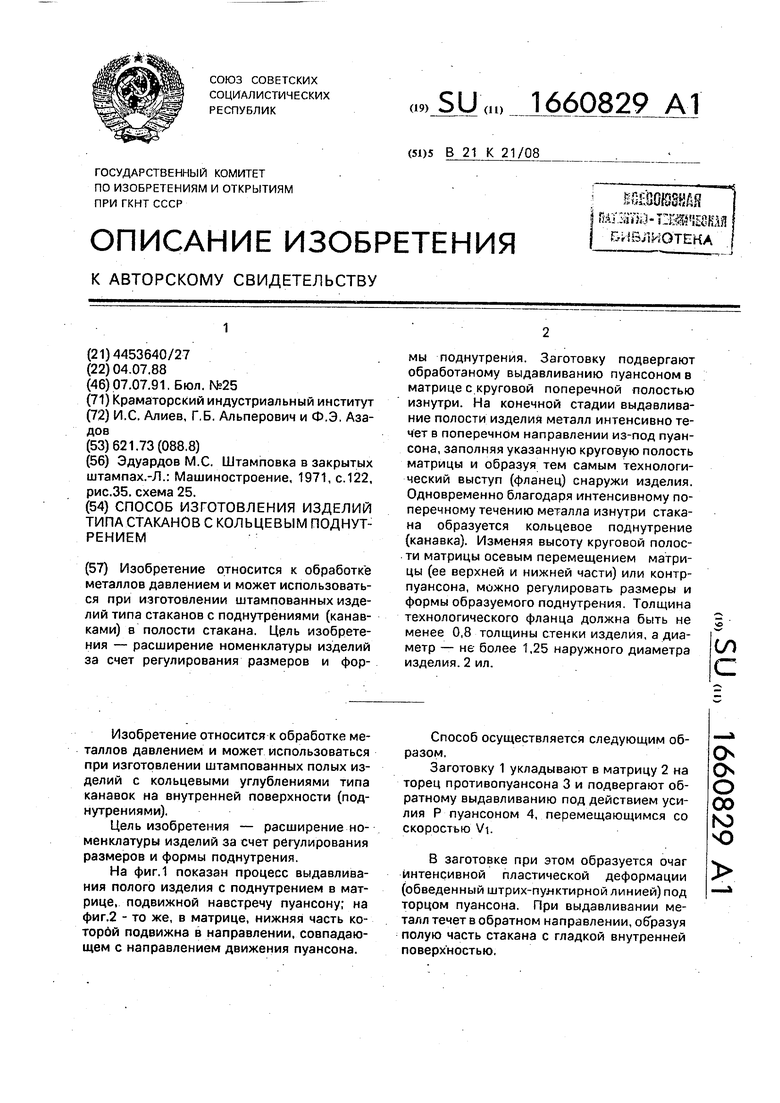

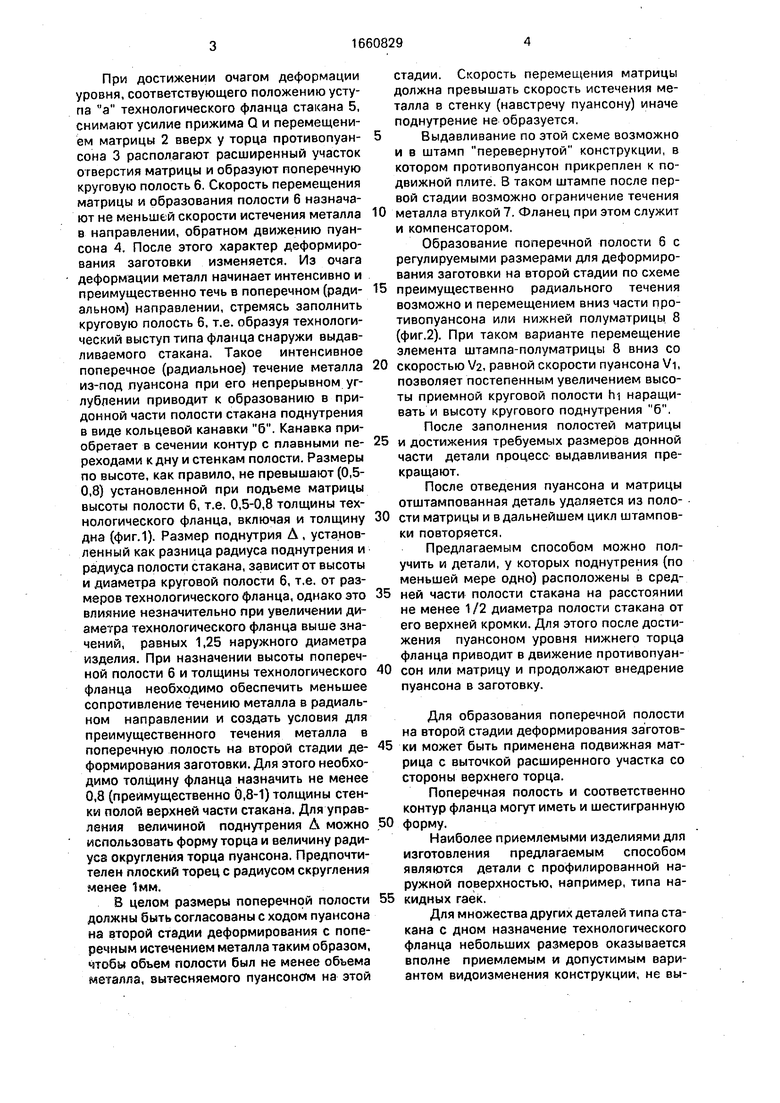

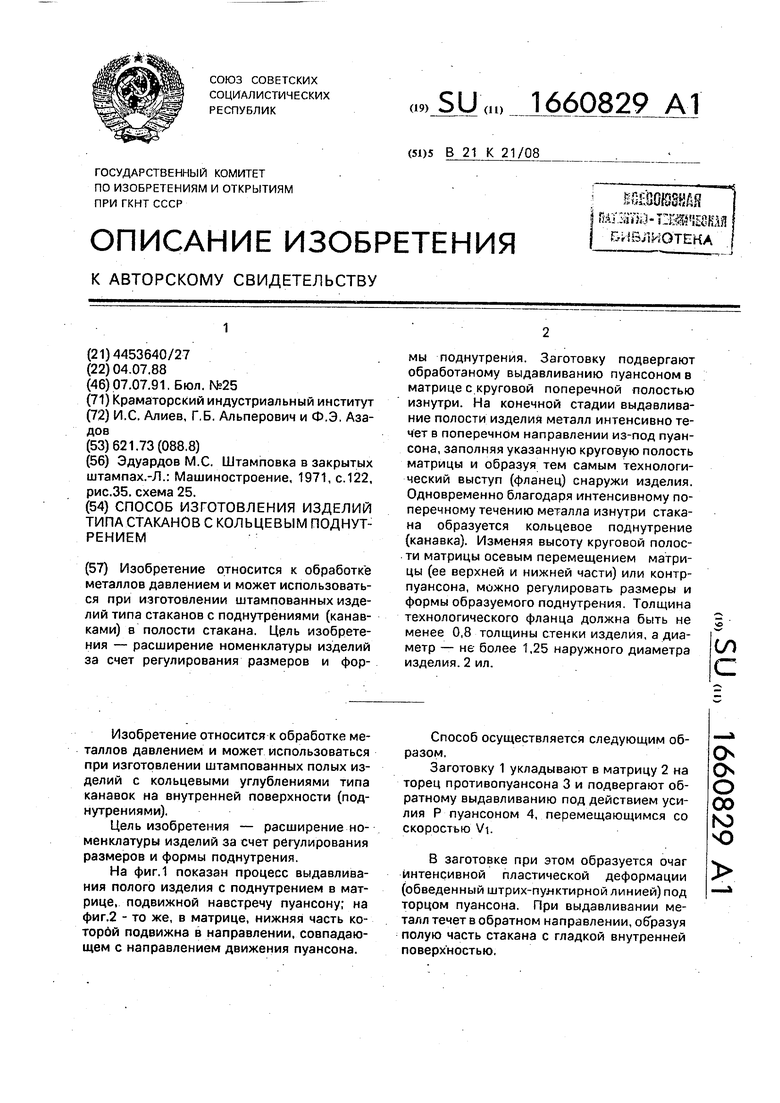

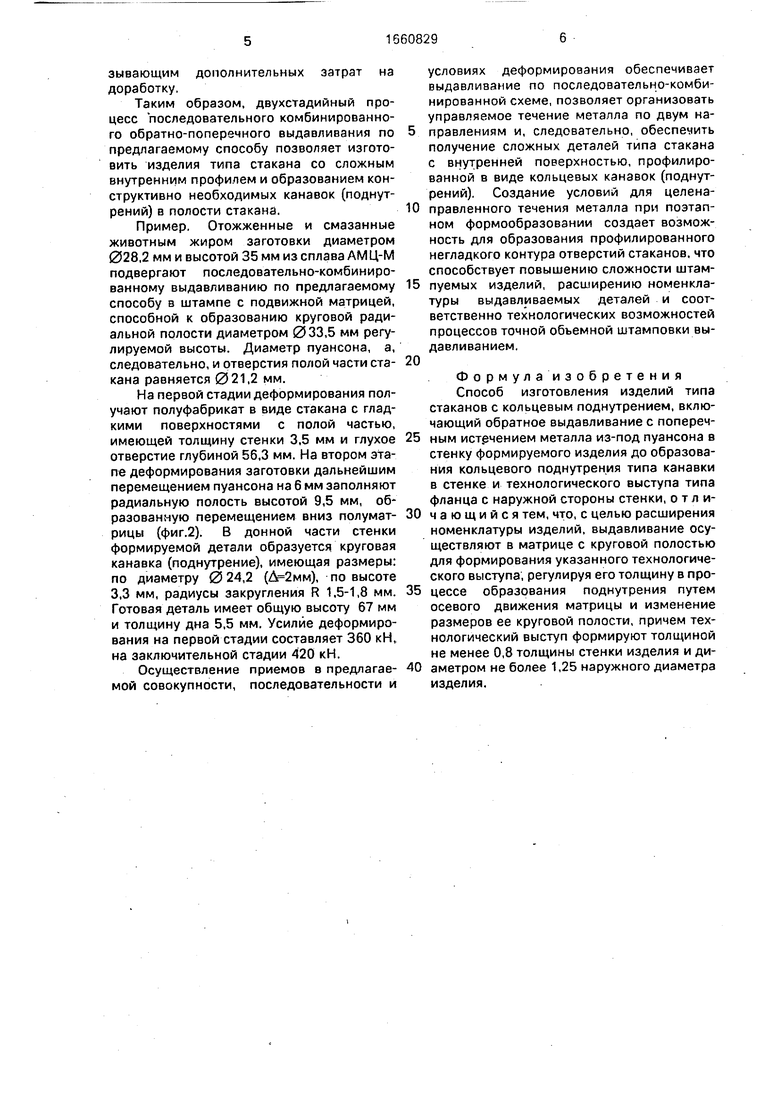

На фиг.1 показан процесс выдавливания полого изделия с поднутрением в матрице, подвижной навстречу пуансону; на фиг.2 - то же, в матрице, нижняя часть ко- торой подвижна в направлении, совпадающем с направлением движения пуансона.

Способ осуществляется следующим образом.

Заготовку 1 укладывают в матрицу 2 на торец противопуансона 3 и подвергают обратному выдавливанию под действием усилия Р пуансоном 4, перемещающимся со скоростью Vi.

В заготовке при этом образуется очаг интенсивной пластической деформации (обведенный штрих-пулктирной линией) под торцом пуансона. При выдавливании металл течет в обратном направлении, образуя полую часть стакана с гладкой внутренней поверхностью.

О

о о

00

ю

ю

При достижении очагом деформации уровня, соответствующего положению уступа а технологического фланца стакана 5, снимают усилие прижима Q и перемещением матрицы 2 вверх у торца противопуан- сона 3 располагают расширенный участок отверстия матрицы и образуют поперечную круговую полость 6. Скорость перемещения матрицы и образования полости 6 назначают не меньшей скорости истечения металла в направлении, обратном движению пуансона 4. После этого характер деформирования заготовки изменяется. Из очага деформации металл начинает интенсивно и преимущественно течь в поперечном (радиальном) направлении, стремясь заполнить круговую полость 6, т.е. образуя технологический выступ типа фланца снаружи выдавливаемого стакана. Такое интенсивное поперечное (радиальное) течение металла из-под пуансона при его непрерывном углублении приводит к образованию в придонной части полости стакана поднутрения в виде кольцевой канавки б. Канавка приобретает в сечении контур с плавными переходами к дну и стенкам полости. Размеры по высоте, как правило, не превышают (0,5- 0,8) установленной при подъеме матрицы высоты полости 6, т.е. 0,5-0,8 толщины технологического фланца, включая и толщину дна (фиг.1). Размер поднутрия Л, установленный как разница радиуса поднутрения и радиуса полости стакана, зависит от высоты и диаметра круговой полости 6, т.е. от размеров технологического фланца, однако это влияние незначительно при увеличении диаметра технологического фланца выше значений, равных 1,25 наружного диаметра изделия. При назначении высоты поперечной полости б и толщины технологического фланца необходимо обеспечить меньшее сопротивление течению металла в радиальном направлении и создать условия для преимущественного течения металла в поперечную полость на второй стадии деформирования заготовки. Для этого необходимо толщину фланца назначить не менее 0,8 (преимущественно 0,8-1) толщины стенки полой верхней части стакана. Для управления величиной поднутрения Л можно использовать форму торца и величину радиуса округления торца пуансона. Предпочтителен плоский торец с радиусом скругления менее 1мм.

3 целом размеры поперечной полости должны быть согласованы с ходом пуансона на второй стадии деформирования с поперечным истечением металла таким образом, чтобы объем полости был не менее объема металла, вытесняемого пуансонсгм на этой

стадии. Скорость перемещения матрицы должна превышать скорость истечения металла в стенку (навстречу пуансону) иначе поднутрение не образуется.

Выдавливание по этой схеме возможно

и в штамп перевернутой конструкции, в котором противопуансон прикреплен к подвижной плите. В таком штампе после первой стадии возможно ограничение течения

металла втулкой 7. Фланец при этом служит и компенсатором.

Образование поперечной полости 6 с регулируемыми размерами для деформирования заготовки на второй стадии по схеме

преимущественно радиального течения возможно и перемещением вниз части про- тивопуансона или нижней полуматрицы 8 (фиг,2). При таком варианте перемещение элемента штампа-полуматрицы 8 вниз со

скоростью Va, равной скорости пуансона Vi, позволяет постепенным увеличением высоты приемной круговой полости hi наращивать и высоту кругового поднутрения б. После заполнения полостей матрицы

и достижения требуемых размеров донной части детали процесс выдавливания прекращают.

После отведения пуансона и матрицы отштампованная деталь удаляется из полости матрицы и в дальнейшем цикл штамповки повторяется,

Предлагаемым способом можно получить и детали, у которых поднутрения (по меньшей мере одно) расположены в средней части полости стакана на расстоянии не менее 1/2 диаметра полости стакана от его верхней кромки. Для этого после достижения пуансоном уровня нижнего торца фланца приводит в движение противопуансон или матрицу и продолжают внедрение пуансона в заготовку.

Для образования поперечной полости на второй стадии деформирования заготов- ки может быть применена подвижная матрица с выточкой расширенного участка со стороны верхнего торца.

Поперечная полость и соответственно контур фланца могут иметь и шестигранную форму.

Наиболее приемлемыми изделиями длл изготовления предлагаемым способом являются детали с профилированной наружной поверхностью, например, типа на- кидных гаек.

Для множества других деталей типа стакана с дном назначение технологического фланца небольших размеров оказывается вполне приемлемым и допустимым вариантом видоизменения конструкции, не вызывающим дополнительных затрат на доработку.

Таким образом, двухстадийный процесс последовательного комбинированного обратно-поперечного выдавливания по предлагаемому способу позволяет изготовить изделия типа стакана со сложным внутренним профилем и образованием конструктивно необходимых канавок (поднутрений) в полости стакана.

Пример. Отожженные и смазанные животным жиром заготовки диаметром 028,2 мм и высотой 35 мм из сплава AM Ц-М подвергают последовательно-комбинированному выдавливанию по предлагаемому способу в штампе с подвижной матрицей, способной к образованию круговой радиальной полости диаметром 033,5 мм регулируемой высоты. Диаметр пуансона, а, следовательно, и отверстия полой части ста- кана равняется 021,2 мм.

На первой стадии деформирования получают полуфабрикат в виде стакана с гладкими поверхностями с полой частью, имеющей толщину стенки 3,5 мм и глухое отверстие глубиной 56,3 мм. На втором этапе деформирования заготовки дальнейшим перемещением пуансона на 6 мм заполняют радиальную полость высотой 9,5 мм, образованную перемещением вниз полумат- рицы (фиг.2). В донной части стенки формируемой детали образуется круговая канавка (поднутрение), имеющая размеры: по диаметру 0 24,2 (), по высоте 3,3 мм, радиусы закругления R 1,5-1,8 мм. Готовая деталь имеет общую высоту 67 мм и толщину дна 5,5 мм. Усилие деформирования на первой стадии составляет 360 кН на заключительной стадии 420 кН.

Осуществление приемов в предлагав- мой совокупности, последовательности и

условиях деформирования обеспечивает выдавливание по последовательно-комбинированной схеме, позволяет организовать управляемое течение металла по двум направлениям и, следовательно, обеспечить получение сложных деталей типа стакана с внутренней поверхностью, профилированной в виде кольцевых канавок (поднутрений). Создание условий для целенаправленного течения металла при поэтапном формообразовании создает возможность для образования профилированного негладкого контура отверстий стаканов, что способствует повышению сложности штампуемых изделий, расширению номенклатуры выдавливаемых деталей и соответственно технологических возможностей процессов точной объемной штамповки выдавливанием.

Формула изобретения Способ изготовления изделий типа стаканов с кольцевым поднутрением, включающий обратное выдавливание с поперечным истечением металла из-под пуансона в стенку формируемого изделия до образования кольцевого поднутрения типа канавки в стенке и технологического выступа типа фланца с наружной стороны стенки, отличающийся тем, что, с целью расширения номенклатуры изделий, выдавливание осуществляют в матрице с круговой полостью для формирования указанного технологического выступа, регулируя его толщину в процессе образования поднутрения путем осевого движения матрицы и изменение размеров ее круговой полости, причем технологический выступ формируют толщиной не менее 0,8 толщины стенки изделия и диаметром не более 1,25 наружного диаметра изделия.

Фиг. I

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формообразования цилиндрических изделий с фланцами | 1988 |

|

SU1562055A1 |

| Способ изготовления изделий типа стержня с фланцем | 1979 |

|

SU1171174A1 |

| Способ изготовления деталей типа стакана с фланцем | 1978 |

|

SU772668A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЙ ДЕТАЛИ | 1995 |

|

RU2084306C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 2010 |

|

RU2446909C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 2010 |

|

RU2433012C1 |

| Способ изготовления изделий типа стаканов | 1990 |

|

SU1750845A1 |

| Способ изготовления изделий с боковыми выступами | 1988 |

|

SU1687350A1 |

| Способ получения полых изделий с фланцем | 1982 |

|

SU1038054A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДА ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 1996 |

|

RU2100161C1 |

Изобретение относится к обработке металлов давлением и может использоваться при изготовлении штампованных изделий типа стаканов с поднутрениями (канавками) в полости стакана. Цель изобретения - расширение номенклатуры изделий за счет регулирования размеров и формы поднутрения. Заготовку подвергают обратному выдавливанию пуансоном в матрице с круговой поперечной полостью изнутри. На конечной стадии выдавливания полости изделия металл интенсивно течет в поперечном направлении из-под пуансона, заполняя указанную круговую полость матрицы и образуя тем самым технологический выступ (фланец) снаружи изделия. Одновременно благодаря интенсивному поперечному течению металла изнутри стакана образуется кольцевое поднутрение (канавка). Изменяя высоту круговой полости матрицы осевым перемещением матрицы (ее верхней или нижней части) или контрпуансона, можно регулировать размеры и форму образуемого поднутрения. Толщина технологического фланца должна быть не менее 0,8 толщины стенки изделия, а диаметр - не более 1,25 наружного диаметра изделия. 2 ил.

| Эдуардов М.С | |||

| Штамповка в закрытых штампах.-Л.: Машиностроение, 1971, с.122, рис.35, схема 25. |

Авторы

Даты

1991-07-07—Публикация

1988-07-04—Подача