и|

1П

Изобретение относится к обработке металлов давлением и может быть использовано при холодном выдавливании изделий с фланцем.

Целью изобретения является повыгаениё производительности благодаря осуществлению редуцирования стержня и выдавливания фланца в одном и том же деформирующем инструменте, а также расширение .номенклатуры изделий за счет обеспечения возможности получения более широкого и .тонкого фланца.

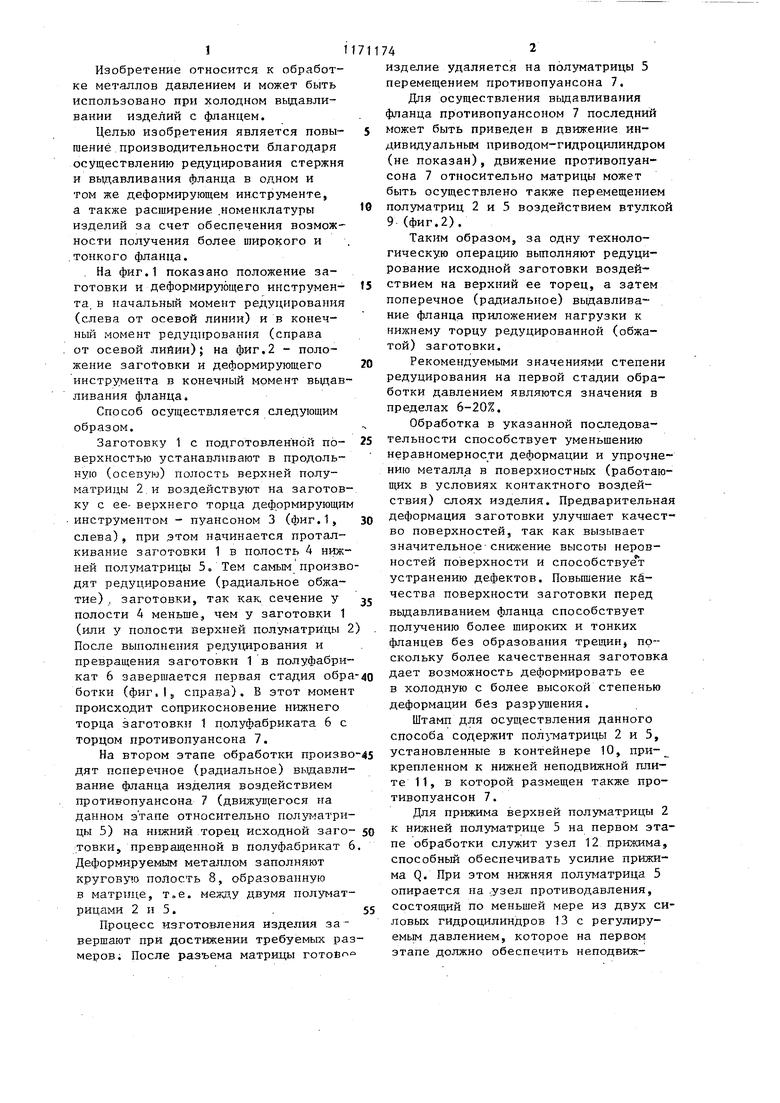

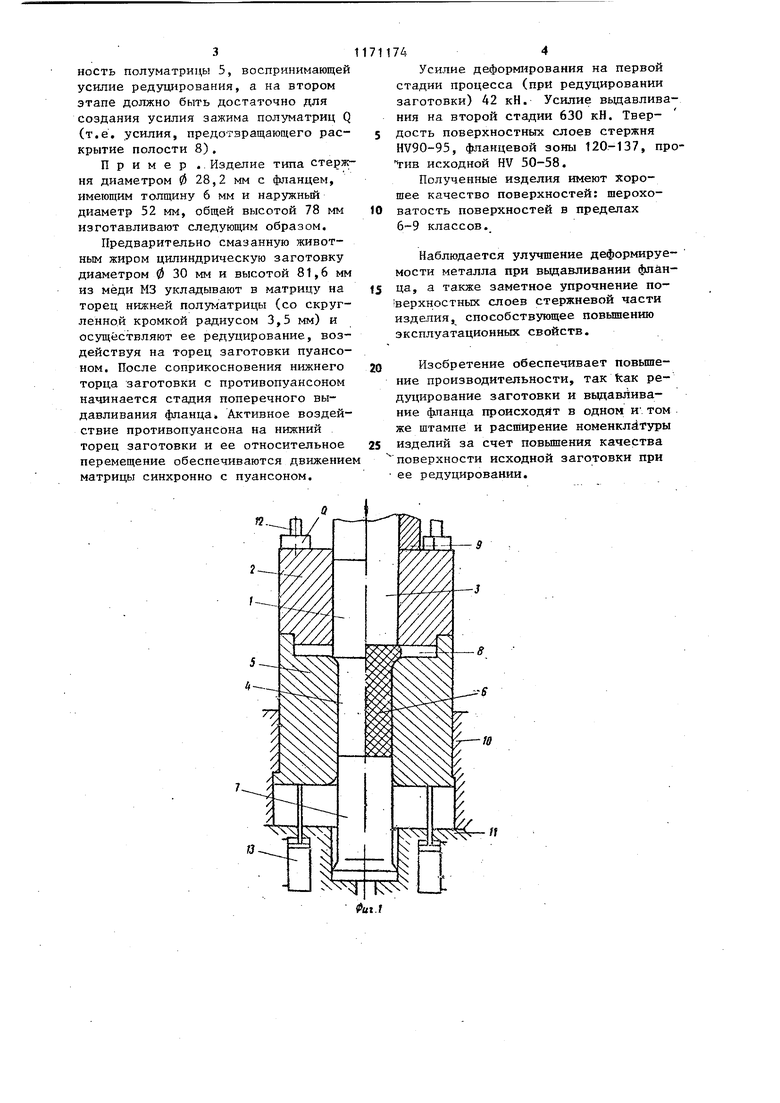

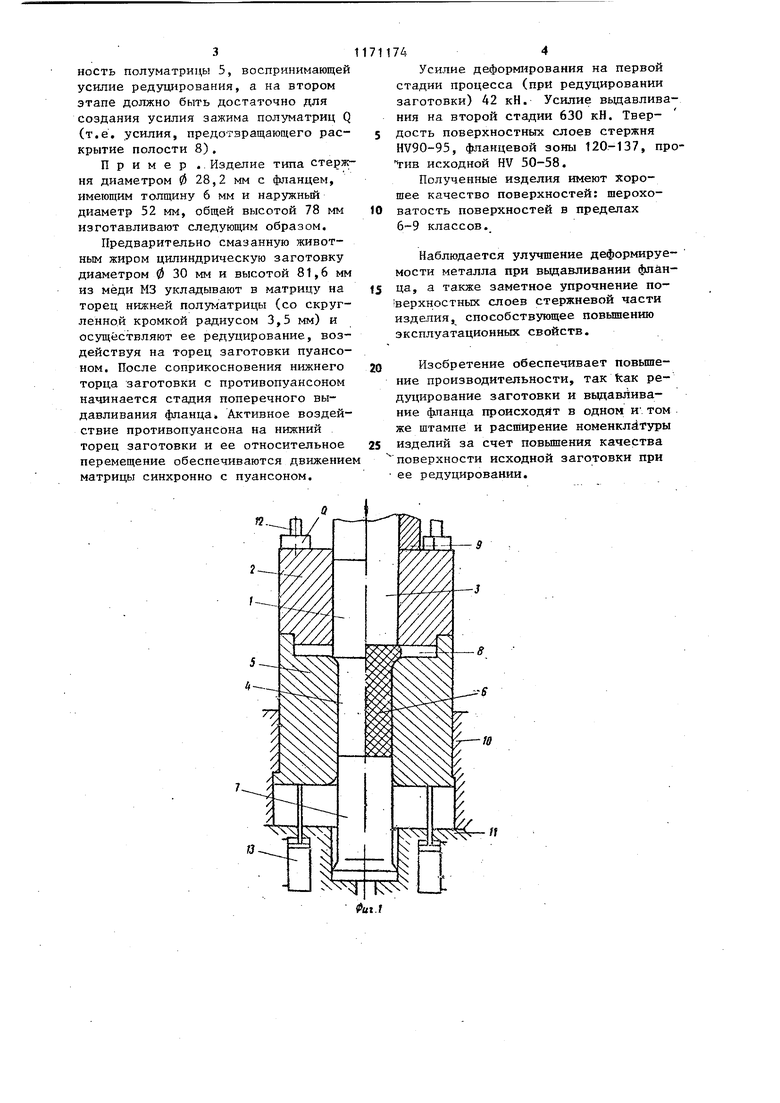

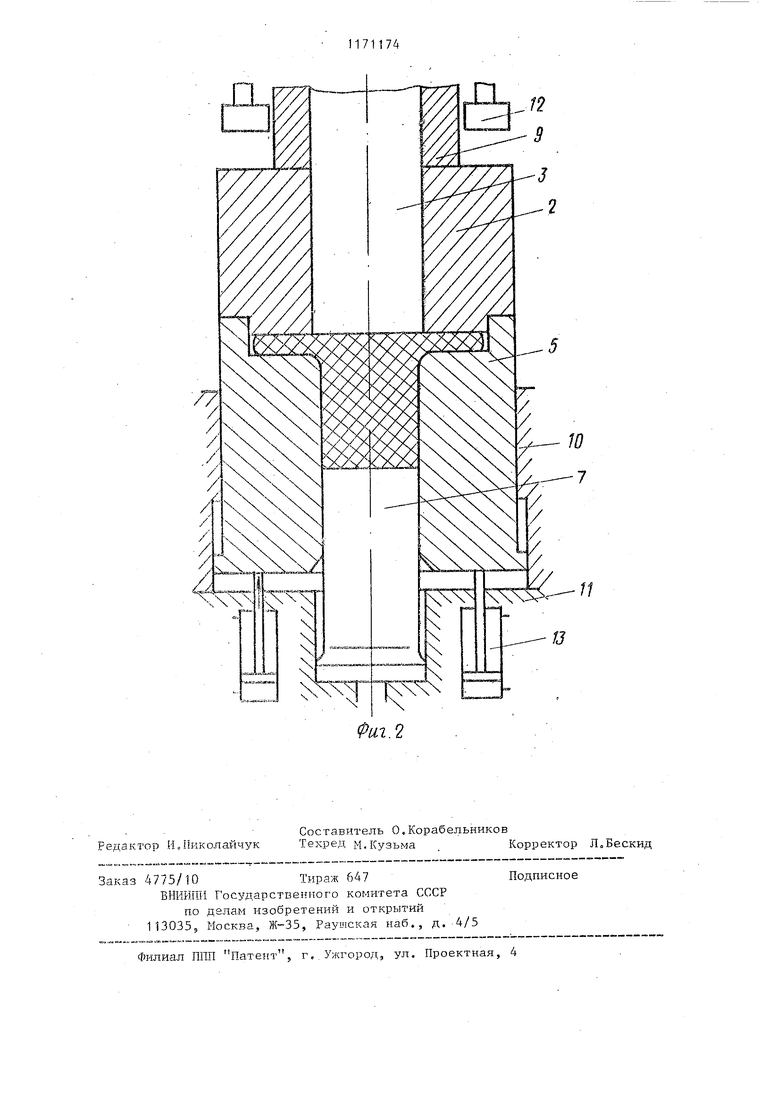

. На фиг.1 показано положение заготовки и деформиру ощего инструмента.в начальный момент редуцирования (слева от осевой линии) и в конечньй момент редуцирования (справа от осевой лийии); на фиг.2 - положение заготовки и деформирующего инструмента в конечный момент выдавливания фланца.

Способ осуществляется следующим образом.

Заготовку 1 с подготовленной поверхностью устанавливают в продольную (осевую) полость верхней полуматрицы 2.и воздействуют на заготовку с ее- верхнего торца деформирующим инструментом - пуансоном 3 (фиг.1, слава), при .этом начинается проталкивание заготовки 1 в полость 4 нижней полуматрицы 5. Тем самым производят редуцирование (радиальное обжатие) , заготовки, так как. сечение у полости 4 меньше, чем у заготовки 1 (или у полости верхней полуматрицы 2 После выполнения редугщрования и превращения заготовки 1 в полуфабрикат 6 завершается первая стадия обра ботки (фиг,, справа). В этот момент происходит соприкосновение нижнего торца заготовки 1 полуфабриката 6 с торцом противопуансона 7.

На втором этапе обработки произво дят поперечное (радиальное) выдавливание фланца изделия воздействием противопуансона 7 (движзтцегося иа данном этапе относительно пол матрицы 5) на нижний торец исходной заготовки, превращенной в полуфабрикат 6 Деформируемым металлом заполняют круговую полость 8, образованную в матрице, т.е. между двумя полуматрицами 2 и 5..

Процесс изготовления изделия за вершают при достижении требуемых размеров; После разъема матрицы roTofif

742

изделие удаляется на полуматрицы 5 перемещением противопуансона 7.

Для осуществления вьщавливания фланца противопуансоном 7 последний может быть приведен в движение индивидуальным приводом-гидроцилиндром (не показан), движение противопуансона 7 относительно матрицы может быть осуществлено также перемещением полуматриц 2 и 5 воздействием втулко 9 (фиг.2).

Таким образом, за одну технологическую операцию выполняют редуцирование исходной заготовки воздействием на верхний ее торец, а затем поперечное (радиальное) выдавлива ние фланца приложением нагрузки к нижнему торцу редуцированной (обжатой) заготовки.

Рекомендуемыми значениями степени редуцирования на первой стадии обработки давлением являются значения в пределах 6-20%.

Обработка в указанной последовательности способствует уменьшению неравномерности деформации и упрочне нию металл а в поверхностных (работающих в условиях контактного воздействия) слоях изделия. Предварительна деформация заготовки улучшает качество поверхностей, так как вызывает значительное-снижение высоты неровностей поверхности и способствует устранению дефектов. Повьпиение к&чества поверхности заготовки перед вьщавливанием фланца способствует получению более широких и тонких фланцев без образования трещинj поскольку более качественная заготовка дает возможность деформировать ее в холодную с более высокой степенью деформации без разрушения.

Штамп для осуществления данного способа содержит ползматрицы 2 и 5, установленные в контейнере 10, прикрепленном к нижней неподвижной плите 11, в которой размещен также противопуансон 7.

Для прижима верхней полуматрицы 2 к нижней полуматрице 5 на первом этапе обработки служит узел 12 прижима, способный обеспечивать усилие прижима Q. При этом нижняя полуматрица 5 опирается на .узел противодавления, состоящий по меньшей мере из двух силовых гидроцилиндров 13 с регулируемьм давлением, которое на первом этапе должно обеспечить неподвиж3

ность полуматрицы 5, воспринимающей усилие редуцирования, а на втором этапе должно быть достаточно для создания усилия зажима полуматриц Q (т.е. усилия, предотвращающего раскрытие полости 8).

Пример ..Изделие типа стержня диаметром 0 28,2 мм с фланцем, имеющим толщину 6 мм и наружный диаметр 52 мм, общей высотой 78 мм изготавливают следующим образом.

Предварительно смазанную животным жиром цилиндрическую заготовку диаметром 0 30 мм и высотой 81,6 мм из меди МЗ укладывают в матрицу на торец нижней полуматрицы (со скругленной кромкой радиусом 3,5 мм) и осуществляют ее редуцирование, воздействуя на торец заготовки пуансоном. После соприкосновения нижнего торца заготовки с противопуансоном начинается стадия поперечного выдавливания фланца Активное воздействие противопуансона на нижний торец заготовки и ее относительное перемещение обеспечиваются движение матрицы синхронно с пуансоном.

2

711744

Усилие деформирования на первой стадии процесса (при редуцировании заготовки) 42 кН. Усилие выдавливания на второй стадии 630 кН. Твердость поверхностных слоев стержня HV90-95, фланцевой зоны 120-137, исходной HV 50-58.

Полученные изделия имеют хорошее качество поверхностей: шероховатость поверхностей в пределах 6-9 классов.

Наблюдается улучшение деформируемости металла при выдавливании фпан- 5 ца, а также заметное упрочнение по- верхностных слоев стержневой части изделия, способствующее повышению эксплуатационных свойств.

0 Изобретение обеспечивает повышение производительности, так kaK редуцирование заготовки и вьщавЛивание ф ланца происходят в одном и том же штампе и расширение номенклатуры 5 изделий за счет повышения качества поверхности исходной заготовки при ее редуцировании.

П

J

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления изделий типа стаканов с кольцевым поднутрением | 1988 |

|

SU1660829A1 |

| Способ формообразования цилиндрических изделий с фланцами | 1988 |

|

SU1562055A1 |

| Штамп для поперечного выдавливания | 1978 |

|

SU806226A1 |

| Способ изготовления деталей типа стакана с фланцем | 1978 |

|

SU772668A1 |

| Штамп для радиального выдавливания | 1982 |

|

SU1038050A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ВТУЛОК, ИМЕЮЩИХ СКВОЗНУЮ ПОЛОСТЬ И НАРУЖНУЮ ПОВЕРХНОСТЬ С ПЕРЕМЕННЫМ ВДОЛЬ ОСИ СЕЧЕНИЕМ | 2005 |

|

RU2308347C2 |

| Способ получения полых изделий с фланцем | 1979 |

|

SU874255A1 |

| Способ изготовления полых изделий | 1987 |

|

SU1480947A1 |

| Способ получения полых цилиндрических ступенчатых деталей с дном | 1985 |

|

SU1581448A1 |

| Штамм для поперечного выдавливания полых изделий с внешним торцевым фланцем | 1979 |

|

SU854540A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ТИПА СТЕРЖНЯ С ФЛАНЦЕМ, включающий обжатие заготовки под стержень изделия и последующее формообразова .ние фланца, отличающийся тем, что, с целью повьшенйя производительности и расширения номенклатуры изделий, обжатие заготовки под стержень проводят редуцированием в штампе, а формообразование фланца поперечным выдавливанием в том же штампе, воздействуя на заготовку при редуцировании с одного ее торца, а при поперечном вьщавливании S с другого торца.

| Холодная объемная штамповка | |||

| Под ред | |||

| Т.А.Навроцкого | |||

| М., 1973, с | |||

| Паровозный золотник (байпас) | 1921 |

|

SU153A1 |

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| Способ изготовления изделий типа стержней с утолщением в средней части и разными диаметрами концов | 1960 |

|

SU149293A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-08-07—Публикация

1979-04-23—Подача