1

Изобретение относится к области порошковой металлургии, в частности к устройствам для дозированной подачи порошкообразного материала преимущественно тонкодисперсного с размером частиц 1-40 мк из емкости под давлением газа.

Известен бункер, находящийся под давлением газа и содержащий коническую часть с разгрузочным патрубком. Непрерывное поступление материала в зону разгрузочного патрубка при работе бункера обеспечивается коиической формой его и суммарным воздействием на твердые частицы со стороны несущей среды и гравитационных сил 1.

Недостатком такого устройства является возможность зависаиия в конической части бункера норощкообразного материала, что приводит к прекращению его истечения из бункера. Кроме того, при изменении иоложения бункера нарушается процесс истечеиия порошкообразного материала.

Известио также устройство для подачи порошкообразиого материала, содержащее емкость, включающую коническую часть с разгрузочным патрубком и цилиндрическую часть с торцовой крыщкой, имеющей штуцер для подачи газа в емкость, и расположенный внутри нее газораспределительный элемент 2.

2

Недостатком этого устройства является большая доля газа в составе смеси газа с твердыми частицами, истекающей из емкости.

5 Цель изобретения - увеличение концентрации твердых частиц в составе иорощкообразного материала, истекающего из емкости ири из.1енении ее положения в пространстве. Для этого газораспределительный элемент

0 выполнеи в виде подвижной от привода плиты из пористого материала, причем иодвижиая плита выполнена нз технического войлока, а привод представляет собой пневмоцилиидр, на штоке которого закреплена плита.

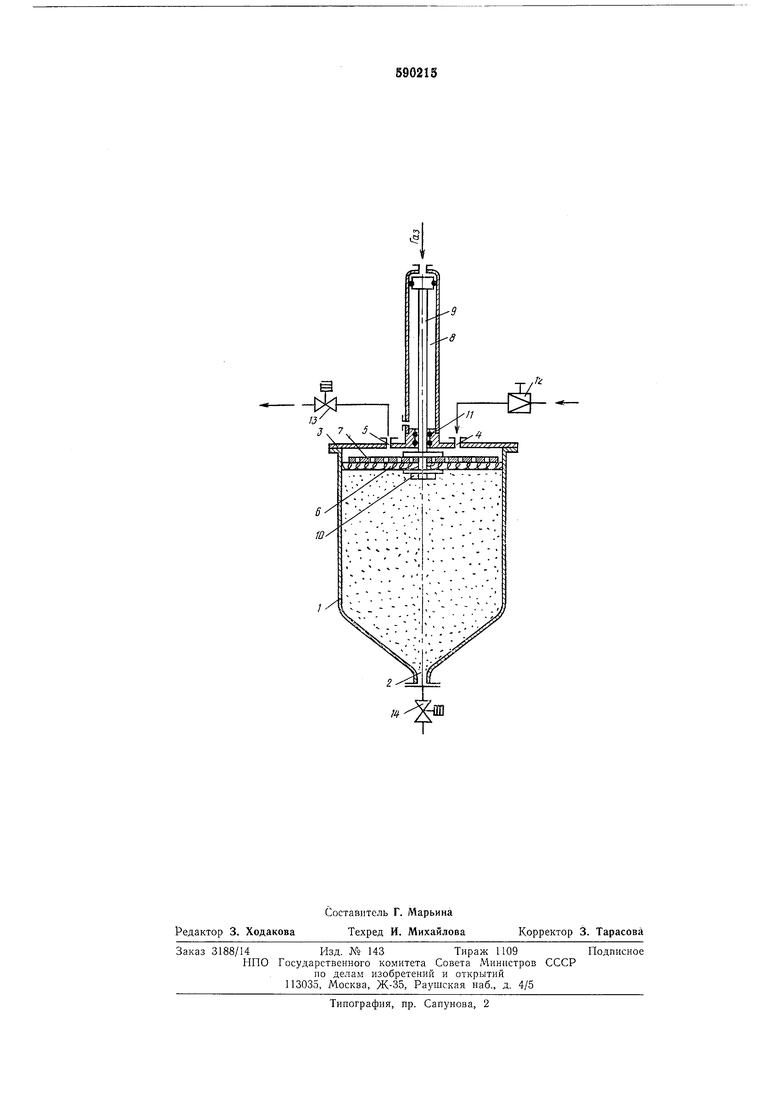

5 На чертеже представлено предлагаемое устройство.

Устройство состоит из емкости 1, содержащей конический участок с разгрузочным патрубком 2 и цилиндрический участок со съемной торцовой крышкой 3, иа которой расположеиы штуцер 4 для подачи газа в емкость и штуцер 5 для сброса давления из емкости, и газораспределительного элемента, выполненного в виде подвижной плиты 6, установленной в цилиндрг1ческой части емкости и выполненной из технического войлока. Нлита 6 соединена со стальной перфорированной пластиной 7 и связана с ириводом, выполненным в виде пиевмоцилиндра 8 со штоком 9, который связан е плитой 6 через гайку 10. Пневмоцилиндр 8 жестко связан с крышкой 3, и шток его имеет герметичное уплотнение 1i в крышке 3. Уплотнение может быть выполнено в виде набора резиновых колец, установленных в специальных гнездах в торцовой крышке 3. Плита 6 имеет диаметр, равный внутреннему диаметру цилиндрической части емкости 1, п определенную толш,ину, подбираемую в зависимости от размеров емкости, а пластина 7 выполняется с зазором по отношению к стенкам цилиндрической емкости и служит для жесткости при креплепии плиты к штоку. Подачу газа к штуцеру 4 осуш,ествляют от источника высокого давления через магистраль с газовым редуктором 12, а сброс давления из емкости производят через штуцер 5 и дренажную магистраль с клапаном 13. Истечение материала происходит через магистраль с клаианом 14. Устройство работает следуюш,им образом. Перед работой подвижную плиту отводят в крайнее положение к крышке 3, а узел торцовой крышки 3 с порпстой плитой 6 и пиевмоцилиндром 8 отсоединяют от емкости L Затем при закрытом клапане 14 в емкость 1 засыпают порошкообразный материал. После сборки крышки 3 с емкостью 1 плиту 6 прижимают с помошью пневмоцилиндра 8 к иоверхпости порошкообразпого материала с осевой силой, обеснечиваюшей например, удельную нагрузку на единицу плошади поперечного сечения емкости 1-2 кгс/см. Затем путем плавного нагружения редуктора 12 при закрытом клапане 13 в емкость подают газ. При этом газ, проходя через штуцер 4 и плиту 6 проникает в пространство между твердыми частицами в емкость 1, благодаря чему давление газа в емкости всюду прпнимает постоянное значение. После ироведения указанных операций устройство иодготовлено к работе. При открытом клапане 14 порошкообразный материал истекает из емкости 1. В процессе истечения плита 6 перемешается с помошью пневмоцилиндра 8 в направлении патрубка 2 и оказывает непрерывное силовое воздействие на слой порошкообразного материала в емкости, а редуктор 12 обеспечивает постоянное давление в емкости. Стабильное истечение порошкообразного материала в уплотненном состоянии из емкости при изменении ее полол ения в пространстве происходит вследствие непрерывной транспортировки твердых частиц в емкости к зоне патрубка 2 под действием перепада давления газа, образуюшегося при истечении, и силового воздействия на слой иорошкообразного материала со стороны подвижной плиты. Формула изобретения 1.Устройство для подачи тонкодисиерсного порошкообразного материала под давлением газа, содержаш,ее емкость, включаюшую коническую часть с разгрузочным патрубком и цилиндрическую часть с торцовой крышкой, имеюшей штуцер для подвода газа в емкость, и расположенный внутри нее газораспределительный элемент, отличаюшееся тем, что, с целью увеличения концентрации твердых частиц в составе порошкообразного материала, истекаюшего из емкости при изменении ее ноложеиия в пространстве, газораспределительный элемент выполнен в виде подвижной от привода илиты из пористого материала. 2.Устройство по п. 1, отлпчаюшееся тем, что подвижная плита выполнена из технического вой.чока. 3. Устройство по пп. 1 и 2, отл и ч а ю щееся тем, что привод представляет собой пневмоцилиндр, на штоке которого закреплена плита. Источники информации, иринятые во внимание при экспертизе 1.Патент Франции № 2148370, кл. В 65G 53/00, 1969. 2.Авторское свидетельство СССР № 420323, кл. В 01J 4/00, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДОЗАТОР СЫПУЧЕГО МАТЕРИАЛА | 2013 |

|

RU2542638C1 |

| ПНЕВМАТИЧЕСКАЯ ТРАНСПОРТНАЯ УСТАНОВКА | 2005 |

|

RU2291830C1 |

| МОДУЛЬ РЕГУЛЯТОРОВ ДАВЛЕНИЯ | 2014 |

|

RU2548586C1 |

| КОНТЕЙНЕР ДЛЯ ПОРОШКООБРАЗНЫХ ВЗРЫВЧАТЫХ ВЕЩЕСТВ | 2005 |

|

RU2287507C2 |

| Аэратор | 1990 |

|

SU1752507A1 |

| ФИЛЬТР РУКАВНЫЙ ДЛЯ ТРЕХСТУПЕНЧАТОЙ ОЧИСТКИ ВОЗДУХА ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 2002 |

|

RU2202401C1 |

| Устройство для перегрузки сыпучих материалов | 1989 |

|

SU1664680A1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ТВЕРДЫХ ОРГАНИЧЕСКИХ ОТХОДОВ | 2009 |

|

RU2408819C1 |

| Микропитатель для сыпучих и порошкообразных материалов | 1977 |

|

SU685917A1 |

| СПОСОБ НОРМИРОВАНИЯ РАСХОДА ПОРОШКОВОГО МАТЕРИАЛА В ТРАНСПОРТНОЙ МАГИСТРАЛИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2245832C2 |

Авторы

Даты

1978-01-30—Публикация

1976-04-26—Подача