Известно использование при вулканизации повышенного внутрикотельного давления и высокой температуры для прикатки резиновой обувя за счет разности давлений в котле и внутри колодки, а также и в пространстве между колодкой и чулком обуви, надетым на колодку.

Авторы настоящего изобретения предлагают колодку для резиновой обуви, снабженную внутренней полостью или полостями и отверстиями для сообщения этих полостей с пространством между колодкой и надетым на колодку чулком обуви, причем для обеспечения прорыва виещним давлением после окончания прикатки разогретой пластичной резины часть отверстий колодки расположены в зоне прикрепления кромки обуви к колодке избытком передовой резины, или же колодка может быть снабжена клапаном, расположенным вне габарита обуви и предназначенным для выпуска избыточного газа из полости колодки.

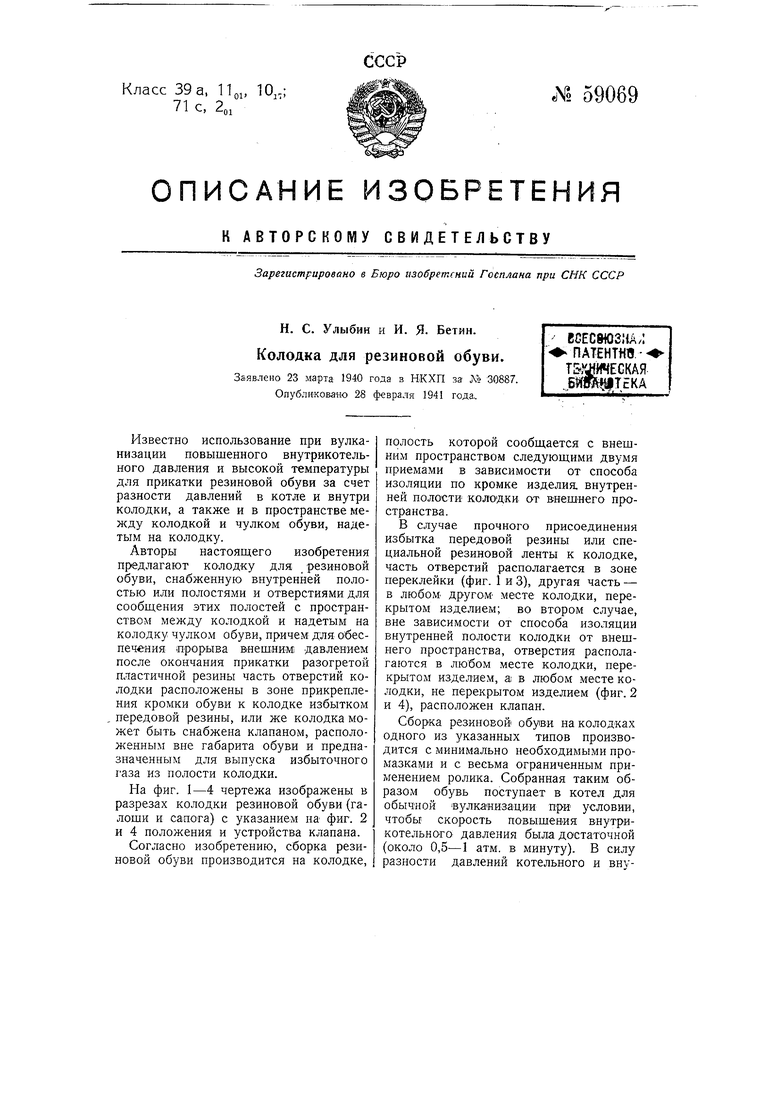

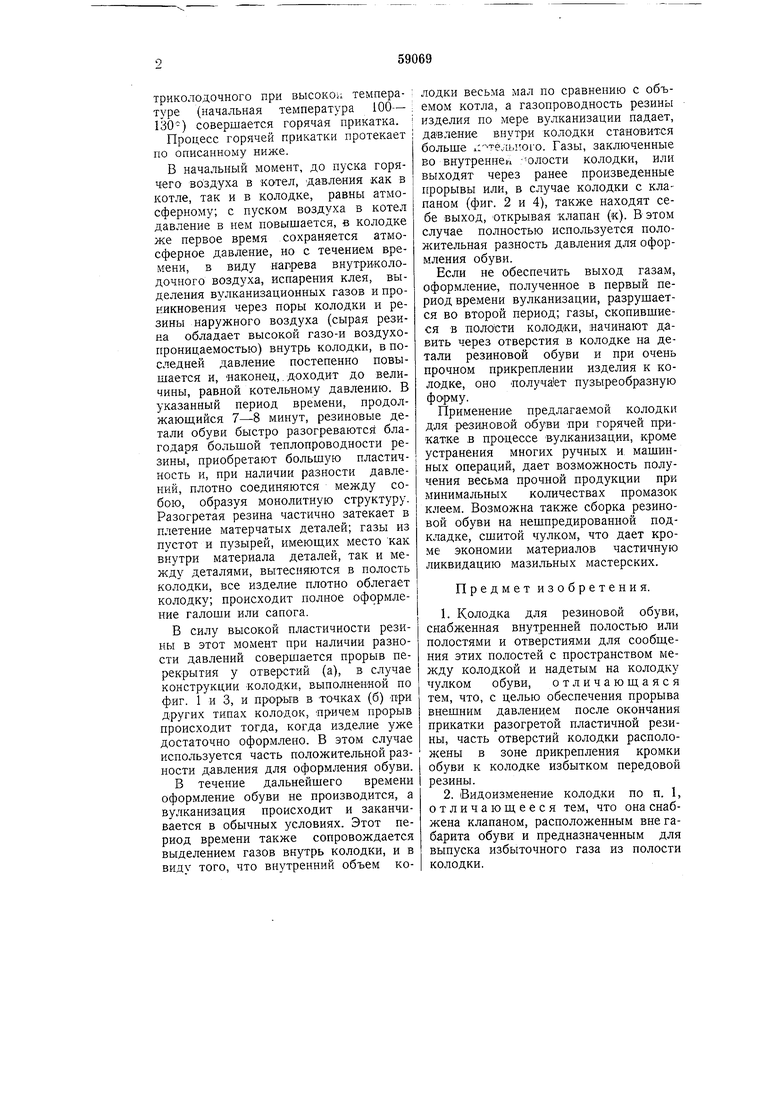

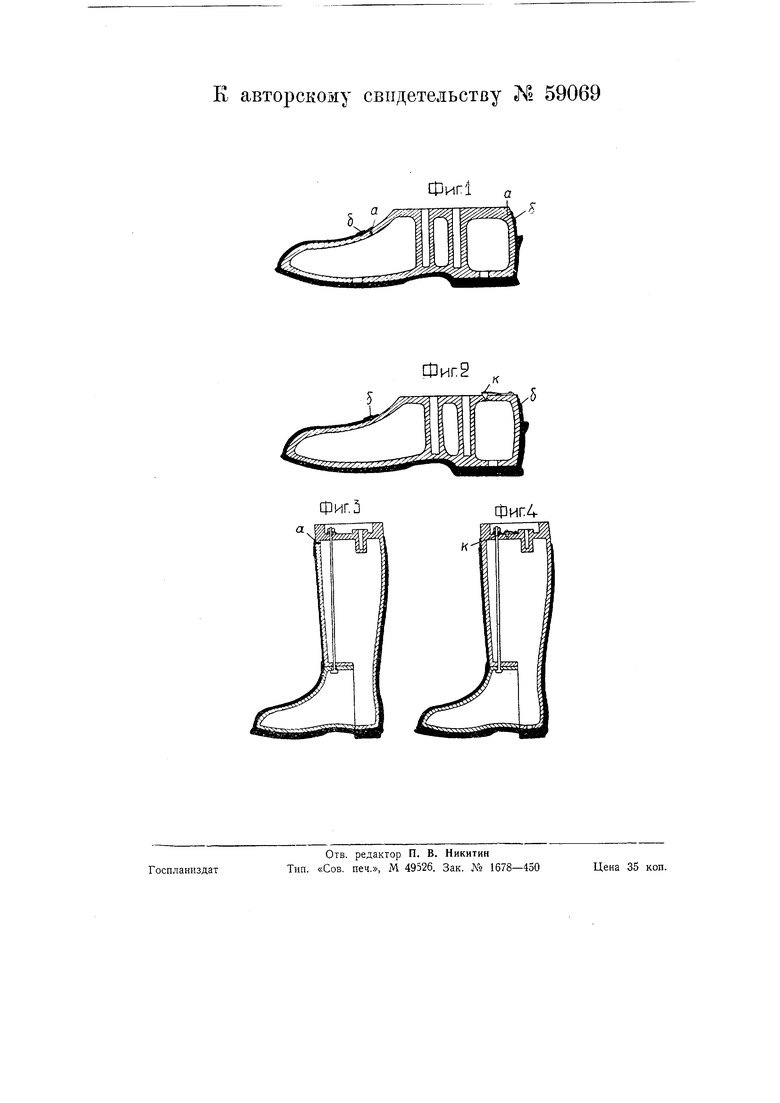

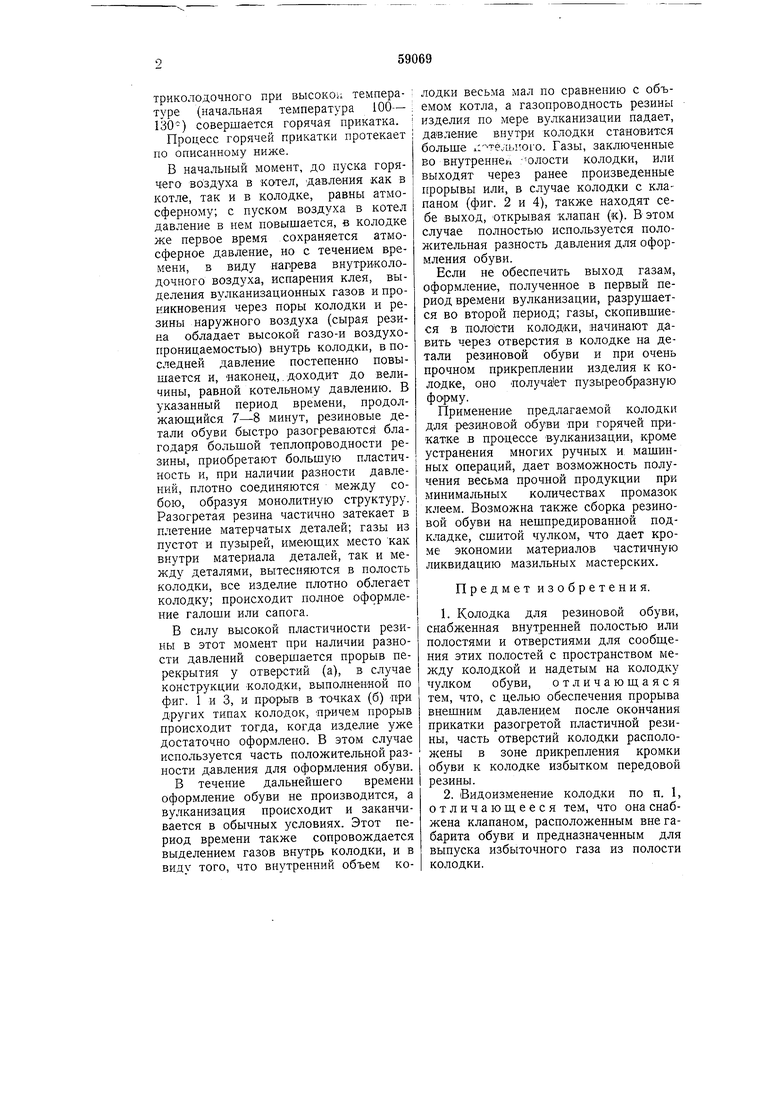

На фиг. 1-4 чертежа изображены в разрезах колодки резиновой обуви (галоши и сапога) с указанием на фиг. 2 и 4 положения и устройства клапана.

Согласно изобретению, сборка резиновой обуви производится на колодке.

полость которой сообщается с внешним пространством следующими двумя приемами в зависимости от способа изоляции по кромке изделия, внутренней полости колодки от внешнего пространства.

В случае прочного присоединения избытка передовой резины или специальной резиновой ленты к колодке, часть отверстий располагается в зоне переклейки (фиг. 1 и 3), другая часть - в любом- другом- месте коло-дки, перекрытом изделием; во втором случае, вне зависимости от способа изоляции внутренней полости колодки от внешнего пространства, отверстия располагаются в любом месте колодки, перекрытом изделием, а в любом месте колодки, не перекрытом изделием (фиг. 2 и 4), расположен клапан.

Сборка резиновой обуви на колодках одного из указанных типов производится с минимально необходимыми промазками и с весьма ограниченным применением ролика. Собранная таким образом обувь поступает в котел для обычной -вулкаиизации п-ри условии, чтобы скорость повышения внутрикотельного давления была достаточной (около 0,5-1 атм. в минуту). В силу разности давлений котельного и внутриколодочного при ВЫСОКО;; тсмпературе (начальная температура 100- 130-) совершается горячая прикатка.

Процесс горячей прикатки протекает по описанному ниже.

В начальный момент, до пуска горячего воздуха в KOiTefl, давления как в котле, так и в колодке, равны атмосферному; с пуском воздуха в котел давление в нем повышается, s колодке же первое время сохраняется атмосферное давление, но с течением времени, в виду нагрева внутриколодочного воздуха, испарения клея, выделения вулканизационных газов и проникновения через поры колодки и резины наружного воздуха (сырая резина обладает высокой газо-и воздухопроницаемостью) внутрь колодки, в поСо1едней давление постепенно повышается и, Наконец,. доходит до величины, равной котельному давлению. В указанный период времени, продолжающийся 7-8 минут, резиновые детали обуви быстро разогреваются благодаря большой теплопроводности резины, приобретают большую пластичность и, при наличии разности давлений, плотно соединяются между собою, образуя монолитную структуру. Разогретая резина частично затекает в плетение матерчатых деталей; газы из пустот и пузырей, имеющих место как внутри материала деталей, так и между деталями, вытесняются в полость колодки, все изделие плотно облегает колодку; происходит полное оформление галоши или сапога.

В силу высокой пластичности резины в этот момент при наличии разности давлений совершается прорыв перекрытия у отверстий (а), в случае конструкции колодки, выполненной по фиг. 1 и 3, и прорыв в точках (б) при других типах колодок, причем прорыв происходит тогда, когда изделие уже достаточно оформлено. В этом случае используется часть положительной разности давления для оформления обуви.

В течение дальнейшего времени оформление обуви не производится, а вулканизация происходит и заканчивается в обычных условиях. Этот период времени также сопровождается выделением газов внутрь колодки, и в виду того, что внутренний объем колодки весьма мал по сравнению с объемом котла, а газопроводность резины изделия по мере вулканизации падает, давление внутри колодки становится больше : тельпо1-о. Газы, заключенные во внутренне -юлости колодки, или выходят через ранее произведенные прорывы или, в случае колодки с клапаном (фиг. 2 и 4), также находят себе выход, Открывая клапан (к). В этом случае полностью используется положительная разность давления для оформления обуви.

Если не обеспечить выход газам, оформление, полученное в первый период времени вулканизации, разрушается во второй период; газы, скопившиеся в полости колодки, начинают давить через отверстия в колодке на детали резиновой обуви и при очень прочном прикреплении изделия к колодке, оно Получа1ет пузыреобразную фо-рму.

Применение предлагаемой колодки для резиновой обуви при горячей прикатке в процессе вулканизации, кроме устранения многих ручных и. машинных операций, дает возможность получения весьма прочной продукции при минимальных количествах промазок клеем. Возможна также сборка резиновой обуви на нешпредированной подкладке, сшитой чулком, что дает кроме экономии материалов частичную ликвидацию мазильных мастерских.

Предмет изобретения.

1.Колодка для резиновой обуви, снабженная внутренней полостью или полостями и отверстиями для сообщения этих полостей с пространством между колодкой и надетым на колодку чулком обуви, отличающаяся тем, что, с целью обеспечения прорыва внешним давлением после окончания прикатки разогретой пластичной резины, часть отверстий колодки расположены в зоне прикрепления кромки обуви к колодке избытком передовой резины.

2.Видоизменение колодки по п. 1, отличающееся тем, что она снабжена клапаном, расположенным вне габарита обуви и предназначенным для выпуска избыточного газа из полости колодки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Приспособление для прикатки и штицеровки резиновой обуви при помощи вакуума | 1937 |

|

SU52245A1 |

| Способ формования и вулканизации резиновых галош | 1933 |

|

SU34749A1 |

| Устройство для пневматического формования задников резиновой обуви на стельку | 1938 |

|

SU58761A1 |

| Приспособление к непрерывному вулканизационному конвейеру | 1939 |

|

SU74472A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАЛОШ ШТАМПОВАНИЕМ В ПРЕССФОРМАХ | 1933 |

|

SU36004A1 |

| МАШИНА ДЛЯ ПРИКАТКИ РЕЗИНОВЫХ ПОДОШВ К ГАЛОШАМ | 1926 |

|

SU36003A1 |

| Способ изготовления резиной обуви и тому подобных изделий | 1935 |

|

SU50674A1 |

| Способ изготовления галош и иной резиновой обуви | 1930 |

|

SU40851A1 |

| Способ котловой вулканизацииРЕзиНОВОй лАКиРОВАННОй ОбуВи | 1978 |

|

SU806459A1 |

| Способ приготовления лака для резиновой обуви | 1928 |

|

SU11889A1 |

Фиг.З

Фиг2

Фиг4

к

Авторы

Даты

1941-01-01—Публикация

1940-03-23—Подача