1

Изобретение относится к термическому оборудованию для порошковой металлургии, в частности к установкам для термической обработки (спекания, обжига) изделий из порошковых материалов.

Известна устан рвка для термической обработки изделий в контролируемой атмосфере, представляющая собой туннельную печь, снабженную шлюзами и толкательными устройствами ll ,

Недостатками данной установки является неоднородность условий термической обработки изделий, связанная с дискретностью работы толкательного устройства и сопровождающаяся снижением выхода годной продукции.

Наиболее близкой к изобретению по техническому решеншо является установка для термической обработки изделий D контроляруемой атмосфере, включающая герметичную камеру, внутри которой расположенй рельсы, опорная плита с колесами, печь, установленная на опорной плите, и емкость для изделий размещенная в канале печи .

К недостаткам этой печи относится ее низкая производительность и плохая воспроизводимость условий термической обработки, что приводит к снижению качества изделий.

Предложенная установка отл1гчается от известной тем, что, с целью повышения производительности процесса и увеличения выхода годной продукции, она снабжена толкательными устройствами, а также устройствами для загрузки и выгрузки изделий, при этом, все устройства установлены на опорной плите и расположены симметрично по обе стороны от канала печи.

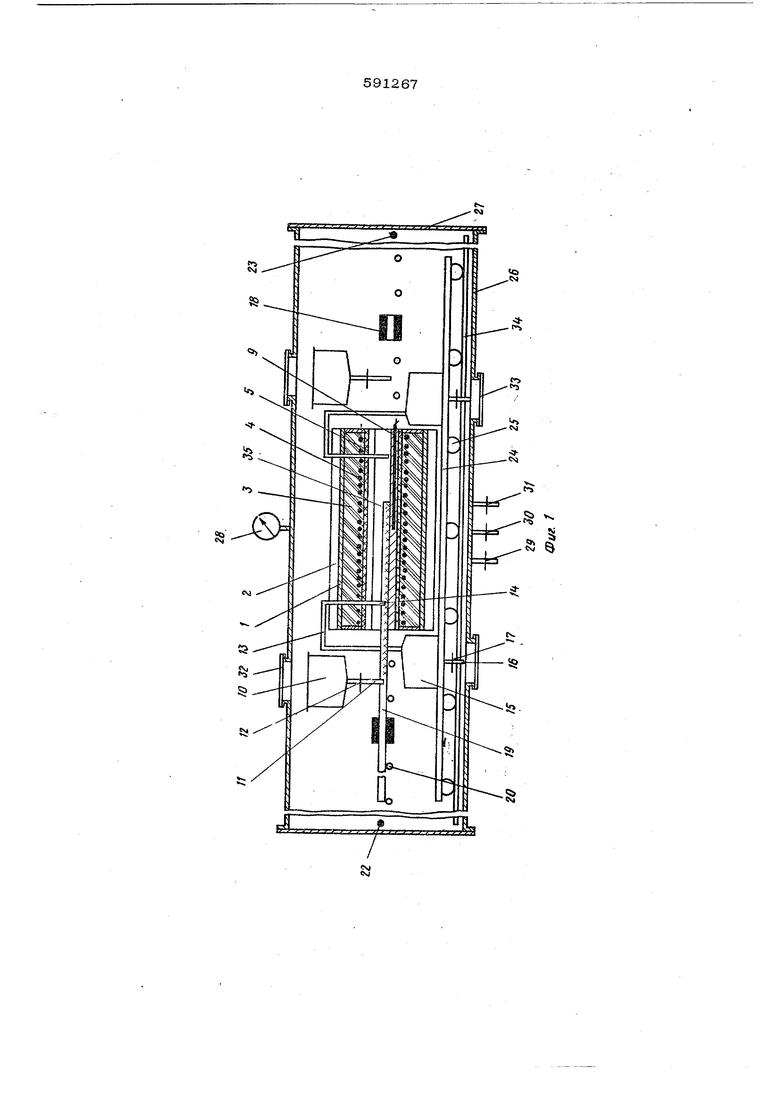

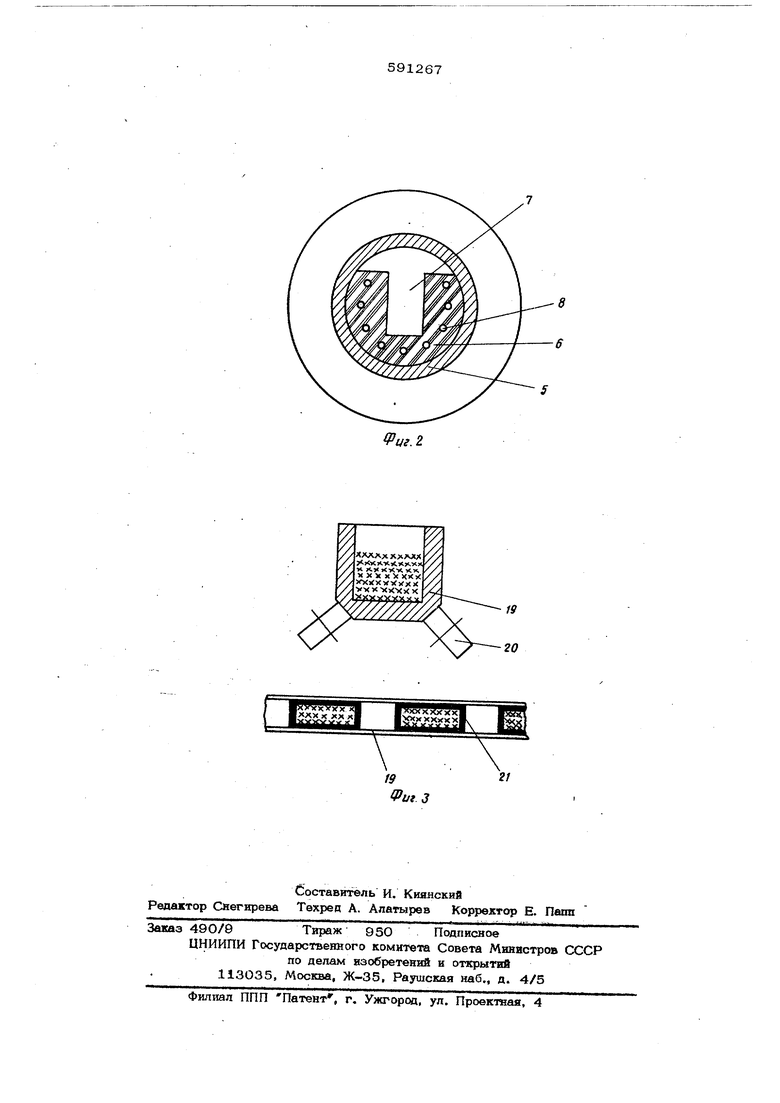

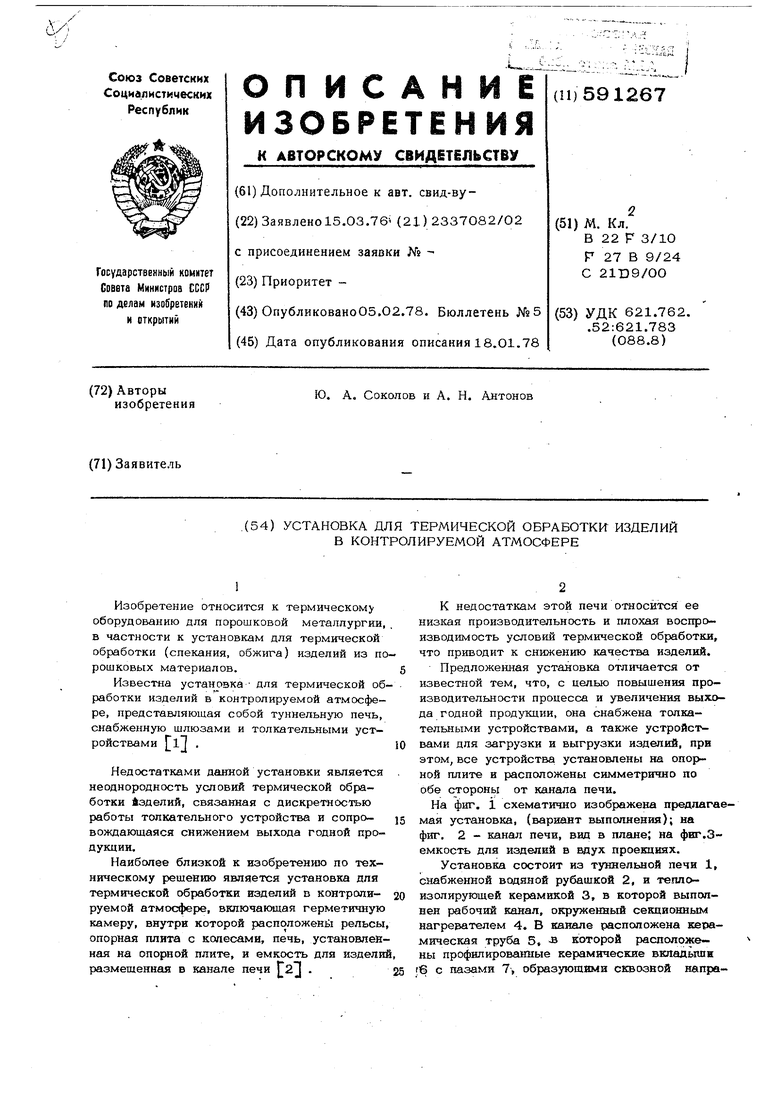

На фиг. i схематично изображена предлагамая установка, (вариант выполнения); на фиг. 2 - канал печи, вид в плане; на фиг.Земкость для изделий в вдух проекциях.

Установка состоит из туннельной печи 1, снабженной водяной рубашкой 2, и теплоизолирующей керамикой 3, в которой выполнен рабочий канал, окруженный секционным нагревателем 4. В канале расположена керамическая труба 5, -в которой расположены профилированные керамичесвие вкладьппи г6 с пазами 7, образующими сквозной направляюший паз, и сквозаыми каналами 8 для размещения термопар 9. Устройства для загрузки состоят из бун керов 10 и питающих трубок 11, снабженных затвором 12. Устройства ддя разгрузк состоят из отсасывающих трубок 13 с принимающим патрубком 14, бункеров-приемни ков 15 и разгрузочных трубок 16, снабженных затворами 17. Устройство включае также узел ,для создания разрежения (венти лятор) в труЬках 13 и йункерах-приемниках 15 (на чертежах не показан). Толкательные устройства 18 выполнены в виде дисков (на чертежах не показаны), обжимающих попарно с двух сторон ем- кость 19 для изделий и проталкивающих ее за счет своего вращения. Емкость 19 может быть выполнена в виде фарфоровой труб ки, перемещающейся по направляющим колесам 20 вне канала печи. Об|)а6ать1ваемые изделия загружают непосредственно в емкость 19 (или в контейнеры 21, установлен ные в емкости 19). На одной оси с емкост 19 установлены концевые выключатели 22 и 23, Печь 1 установлена на опорной плите 24 с колесами 25. На этой же плите закреплены устройства для загрузки и разгруз ки изделий, а также толкательные устройст Все перечисленные выше элементы расположены внутри герметичной камеры 26, снабженной расположенными по ее торцам крышками 27, манометром 28, газовыми вентилями 29-31, боковыми крышками 32 и 33 для доступа к устройствам загрузки и разгрузки изделий, а также рельсами направляющими 34. Установка содержит также не показан- ные на чертежах несущую раму, вакуумный насос, узлы подключения к газовой магис- трали и терморегуляторы. Установка работает следующим образом. Подготовка к работе. Открывают крышки 32, бункеры 10 загружают требуемым .количеством изделий из расчета на смену, сутки и т. п. J крышки 32 закрывают. Пускают воду в рубашку 2 охлаждения туннельной печи 1. Производят откачку объема герметичной камеры через вентиль 29, затем камеру заполняют рабочим газом через вентиль 31. В процессе выполнения этих операций давление контролируется по манометру 28.г Включают вентиляторы устройств разгруз ки, в результате чего создается разрежение в отсасывающих трубках 13 и, через некоторое время, - стационарный режим кон векции рабочей атмосферы в герметнсчной кй мере и внутри канала печи. На секционный нагреватель 4 подают напряжение, в результате чего туннельная печь 1 выводится на тепловой режим. Температуру ,в интересующих точках канала при этом контролируют с помощью термопар 9. Приводят и движение толкательные устройства . 18. емкость,. 19 совершает несколько холостых ходов туда-обратно, двигаясь по направляющим кспесам 20 в направляющему пазу 7 канала 35. Смена направления движения происходит после отжатия соответствующего концевого выключателя 22 или 23. В результате температура емкости 19 стабилизируется на уровне, соответствующем рабочему циклу. Рабочий цикл. После того как емкостью 19 отжат один из концевых выключателей, например 22, левый толкатель 18 начинает подавать ее вправо по направляющим колесам 20. В процессе движения передний конец емкости 19 оказывается под левой питающей трубкой 11, в : согласованный момент времени открывается затвор 12, изделия начинают поступать из бункера 10 в емкость 19, заполняя ее по мере продвижения последней. Затвор 12 перекрывается в момент, соответствующий прохождению конца емкости 19 под питающей трубкой 11. Емкость 19 с изделиями доходит до туннельной печи 1. В процессе перемещения ее по направляющему пазу 7 канала осущест- вляется обжиг изделий по заданному режиму, В момент подхода переднего конца емко- сти 19 к принимающему патрубку 14 правого устройства для разгрузки (по ходу емкости - за центром канала 35) изделия начинают поступать в бункер 15 через принимающий патрубок-14. При этом осуществляется закалка изделий от температуры, соответствующей температуре в точке расположения оси патрубка 14 в канале 35 (или вне его), и одновременно - разгрузка емкости 19 по мере ее продвижения вправо. В момент прохода заднего конца емкости 19 .под патрубком 14 разгрузка и закалка прекращаются. В процессе дальнейшего движения вправо емкость 19 доходит до правого концевого выключателя 23 и отжимает его. После этого описанный цикл повторяется при обратном ходе емкости 19 (влево). При этом работают правый толкатель 18, правое устройство для загрузки и левое устройство для разгрузки. Левый концевой выключатель 22. Использование дисковых толкателей 16 позволяет не только руществе1шо з рЬстить направляющие пути для эмкостк,. канала (ограничившись напр влянриамя колесами 2О), но также повысить КПД установки, ликвидировав не подлежащую загрузке мертвую зову в емкости 19, эффективно реализовать возможность обжига изделий при возвратных ходах емкости 19, дополнительно повысить производительность труда,j

Поддержание атмосферы.

При выполнении указанных циклов атмосфера в камере контролируется по манометру 28 и периодически восстанавливается (пркмерно раз в сутки) способом, описанньп лвыт д ше (Подготовка к работе). На время восстановления атмосферы ёмкость 19 останавливается в одном из крайних положений.

Разгрузка установки.

Емкость 19 останавливают в одном из 55 крайних положений. Если используемая газовая смесь токсична, взрывоопасна и т.п., то объем камеры откачивают до требуемого , остаточного давления через вентиль 29. От крывают вентиль 30, давление в камере вы-20 {завнивается с наружным, открывают крышки 33 для доступа к устройствам разгрузки,вентиль 30 закрывают.

Открывают затворы 17, бункеры-приемники 15 разгружают через разгрузочные труб- 25 ки 16. Затем закрывают затворы 17 и крышки 33. Установка готова к дальнейшей , работе.

Применение предложенной установки по1 зволяет повысить производительность технологического процесса н увеличить выход, годных изделий.

Ф.ормула изобрет, ения

Установка для термической обработки изделий в контролируемой атмосфере, включающая герметичную камеру, внутри которой расположены рельсы, опорная плита с колесами, печь, установленная на опорной плите, и емкость для изделий, размешенная в канале печи, отличающаяся тем, что, с целью повышения производительности процесса и увеличения выхода годной продукции, она снабжена толкательными устройствами, а также устройствами для загрузки и выгрузки изделий, при этом все устройств установлены на опорной плите и расположены симметрично по обе стороны от какала печи.

Источники информации, принятые во внимание при экспертизе:

1.Авторское свидетельство СССР № 279915, кл. F 27 В 9/24, 1968.

2.Патент США № 3447788, кл. 263-6 1973.

JS

S5

| название | год | авторы | номер документа |

|---|---|---|---|

| Туннельная электропечь с контролируемой атмосферой | 1989 |

|

SU1725049A1 |

| Туннельная печь для термообработки изделий из порошка | 1981 |

|

SU989288A1 |

| Термическая печь | 1980 |

|

SU890056A1 |

| Загрузочное устройство электропечи | 1977 |

|

SU720040A1 |

| Автоматическая линия изготовления изделий металлических порошков | 1976 |

|

SU576159A1 |

| Печь для графитации и рафинирования углеграфитовых материалов и изделий | 1971 |

|

SU456569A1 |

| Вакуумная проходная электропечь | 1981 |

|

SU1008597A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНО-ОБЛИЦОВОЧНЫХ ПЛИТ И УСТАНОВКА ДЛЯ ИХ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ | 2000 |

|

RU2164896C1 |

| Устройство для прессования изделий из порошка | 1974 |

|

SU691242A1 |

| Способ непрерывного предварительного нагрева шихтовых материалов для сталеплавильной печи и установка для его осуществления | 1986 |

|

SU1493114A3 |

ttAX X ХЖ X rf-rf fS V-. Jf

« XXXXXXXB

gj JaffiSiuuL

21

19 IPut 3

Авторы

Даты

1978-02-05—Публикация

1976-03-15—Подача