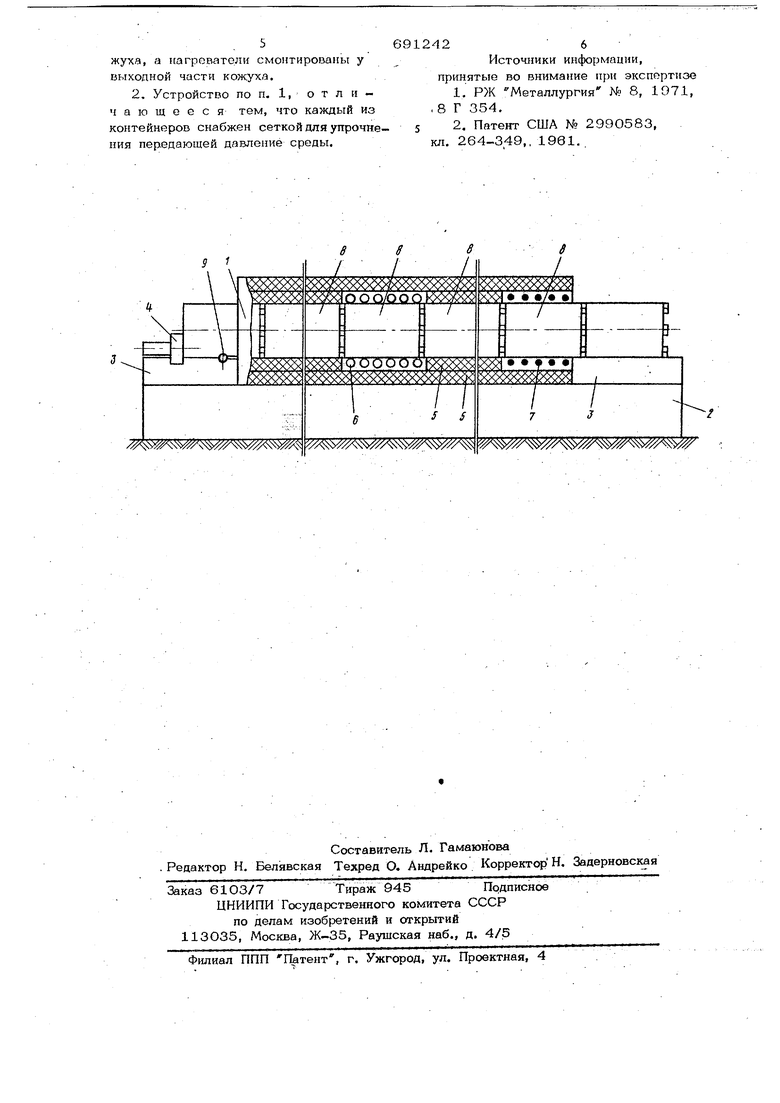

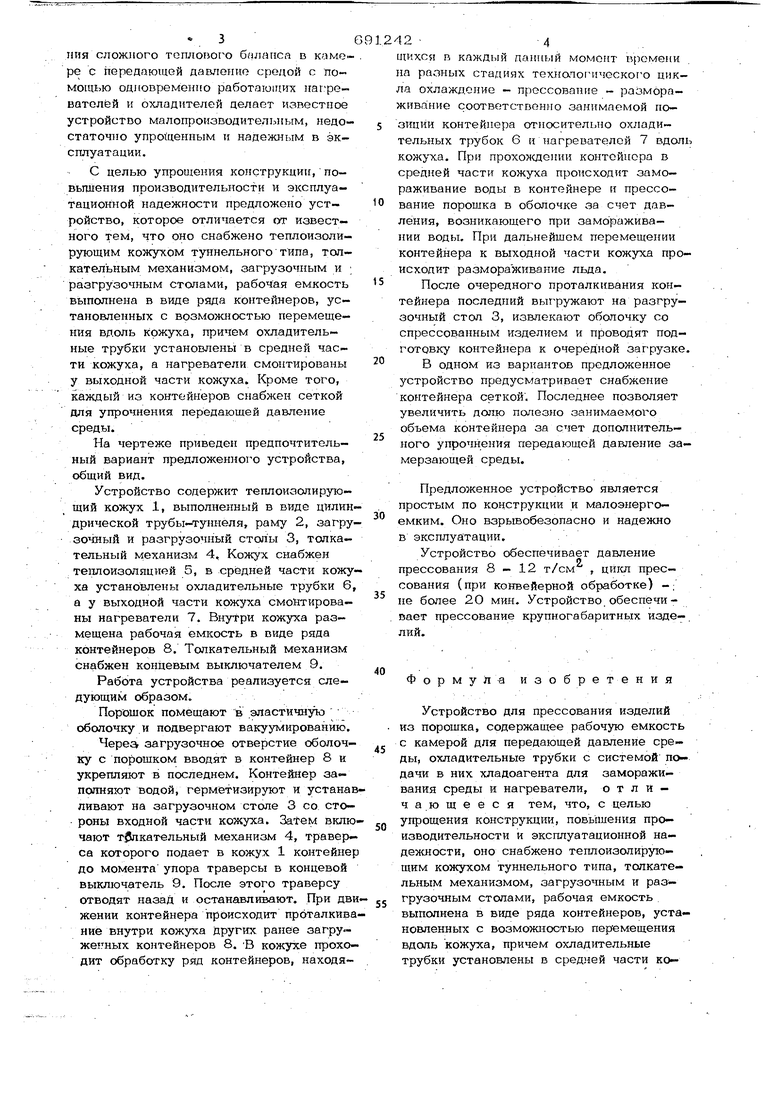

, . . . Г Изобретение относится к области порошковой металлургии, в частности к уст ройствам для прессования изделий из порошка, и может быть использовано при прессовании изделий с повьгшенньгми требованиями к изотропности и однородности.. Известно устройство для изостатичес- кого прессования изделий из порошка, представляющее собой камеру высокоГО давления, в которую помещают оснастку в виде эластичной оболочки, заполненной порошком. Для обжатия последнего камеру с помощью компрессорной системы заполняют рабочей средой, передающей давление .1. Известное устройство обеспечивает высокие давления прессования и сравнительно небольшие затраты времени на цикл прессования. Однако является сложным по конструкции камеры высокого давления, не обладает достаточной надежностью в отношени взрывобезопасности. По технической сущности наиболее {.близко к предложенному убтройство для прессования изделий из порошка, oCHOBiaH- . ное на использований давления, воз1(1икающего при замерааннй воды в замкнутом объеме, содержащее рабочую емкость с камерой прессований, выполйенной в виде матрицу с nyaiffcoHOM и камерой для передающей давление среды - воды, охладительные трубки с системой подачи ;В них хладагента для замораживания ;врды, смонтированные в корпусе камеры охлалодения, и нагревательные элементы, встроенные внутри камеры с передающей давление средой 2. Это устройство отличается простотой, : взрывобезрпасно, требует малых эксплу;атацйонных расходов, так как использует дешевый источник рабочего давления. Однако наличие TpKOBbix вводов в камере с жидкостью, выполнение камеры прессования в виде матрицы с пуансона- ra,.наращивание в процессе прессования локализованного слоя льда путем созда . 3 ПИЯ сложлого ToroioBoto баланса в коморе с передающей давление средой с по мощью одковременпо работающих кагре- вотелей и охладителей делает Ич вестное устройство малопроизводительным, недостаточно упрощенным и надежным в эксплуатации. С целью упрои1ения конструкции, повышения производительности и эксплуатационной надежности предложено устройство, которое отличается от известного тем, что оно снабжено теплоизолирующим кожухом туннельного типа, толкательным механизмом, загрузочным и разгрузочным столами, рабочая емкость выполнена в виде рада контейнеров, установленных с возможностью перемещения вдоль кожуха, причем охладительные трубки установлены в средней части кожуха, а нагреватели смонтированы у выходной части кожуха. Кроме того, каждый из контейнеров снабжен сеткой для упрочнения передающей давление среды. На чертеже приведен предпочтительный вариант предложенно1 о устройства, общий вид. Устройство содержит теплоизолирующий кожух 1, выполненный в виде цилин дрической трубы-туннеля, раму 2, загру зочный и разгрузочный стопы 3, толкательный механизм 4, Кожух снабжен теплоизоляцией 5, в средней части кожу ха установлены охладительные трубки 6 а у выходной части кожуха смонтированы нагреватели 7. Внутри кожуха размещена рабочая емкость в виде ряда контейнеров 8. Толкательный механизм снабжен концевым выключателем 9. Работа устройства реализуется следующим образом, Порощок помещают в эластичную оболочку и подвергают вакуумированию. Черезг загрузочное отверстие оболочку с порощком вводят в контейнер 8 и укрепляют в последнем. Контейнер заполняют водой, герметизируют и устана ливают на загрузочном столе 3 со сто- роны входной части кожуха. Затем вклю чают т лкательный механизм 4, траверса которого подает в кожух 1 контейне до момента упора траверсы в концевой выключатель 9. После этого траверсу отводят назад и останавливают. При дв жении контейнера происходит проталкива ние внутри кожуха других ранее загружеттных контейнеров 8. В кожухе проходит обработку ряд контейнеров, находя2щихся в каждый данный в х;меии на разных стадиях технааогического цикла охлажд.оние - прессование - размораживание соответственно занимаемой позиции контейнера относительно охлади- тельных трубок б и нагревателей 7 вдоль кожуха. При прохоясдении контейнера в средней части кожуха происходит замораживание воды в контейнере я прессование порощка в оболочке за счет давления, возникающего при замораживании воды. При дальнейщем перемещении контейнера к выходной части кожуха происходит размораживание льда. После очередного проталкивания контейнера последний выгружают на разгрузочный стол 3, извлекают оболочку со спрессованным изделием и проводят подготовку контейнера к очередной загрузке. В одном из вариантов предложенное устройство предусматривает снабжение контейнера сеткой . Последнее позволяет увеличить долю полезно занимаемого объема контейнера за счет дополнительного упрочнения передающей давление замерзающей среды. Предложенное устройство является простым по конструкции и малоэнергоемким. Оно взрывобезопасно и надежно в эксплуатации.. Устройство обеспечивает давление прессования 8-12 т/см , цИкл прессования (при конвейерной обработке) -; не более 20 мин. Устройство, обеспечивает прессование крупногабаритных изделий. Формула изобретения Устройство для прессования изделий из порошка, содержащее рабочую емкость с камерой для передающей давление среды, охладительные трубки с системой подачи в них хладоагента для замораживания среды и нагреватели, отличающееся тем, что, с целью упрощения конструкции, повьпиения производительности и эксплуатационной наде 1шости, оно снабжено теплоизолирующим кожухом туннельного типа, тоякате- льным механизмом, загрузочным и разгрузочным столами, рабочая емкость выполнена в виде ряда контейнеров, установленных с возможностью перемещения вдоль кожуха, причем охладительные трубки установлены в средней части ко-

.5

жуха, а нагреватели смонтированы у выходной части кожухгЭ.

2. Устройство по п. 1, о т л и чающееся тем, что каждый из контейнеров снабжен сеткой для упрочнения передающей давление среды.

691242

Источники информации, принятые во внимание при экспертизе

1,РЖ Металлургия № 8, 1971, ,8 Г 354.

2.Патент США N 2990583, кл. 264-349,, 1981..

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для термической обработки изделий в контролируемой атмосфере | 1976 |

|

SU591267A1 |

| Установка для горячего прессования порошка | 1983 |

|

SU1079359A1 |

| УСТРОЙСТВО ДЛЯ ГОРЯЧЕГО ИЗОСТАТИЧЕСКОГО ПРЕССОВАНИЯ | 2007 |

|

RU2455112C2 |

| АВТОМАТИЗИРОВАННАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 1992 |

|

RU2009024C1 |

| Устройство для горячего гидростатического прессования порошка | 1982 |

|

SU1080932A1 |

| КОМПОЗИЦИОННЫЕ МНОГОСЛОЙНЫЕ МАТЕРИАЛЫ, СПОСОБЫ ИЗГОТОВЛЕНИЯ ОБЕЧАЙКИ, УСЕЧЕННОЙ ПОЛУСФЕРЫ, ОБОЛОЧКИ, ПОЛУОБОЛОЧКИ И УСТРОЙСТВА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБОВ | 2007 |

|

RU2421429C2 |

| СПОСОБ ФОРМОВКИ | 2012 |

|

RU2574619C1 |

| Агрегат для нагрева и прессования заготовок оптического стекла | 1989 |

|

SU1691330A1 |

| Устройство для горячего изостатического прессования порошка | 1980 |

|

SU880631A1 |

| СПОСОБ ГОРЯЧЕГО ПРЕССОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2037380C1 |

Авторы

Даты

1979-10-15—Публикация

1974-08-16—Подача