1

Изобретение относится к области порошковой металлургии, в частности, к устройствам для изготовления изделий из металлических порошков.

Известна автоматическая линия изготовления изделий из металлических норошков, включающая пресс холодного формования заготовок, нагревательное устройство, нресс горячей штамповки и транспортируюш ие устройства, выполненные в виде ленточного конвейера 1.

К недостаткам данной линии относится ее низкая производительность и низкое качество нолученных изделий.

Техническим решением, наиболее близким к предложенному, является автоматическая линия изготовления изделий из металлических порошков, включаюш,ая установку приготовления смесей, прессы холодного формования заготовок, нагревательное устройство, прессы горячей штамповки, охладитель и транспортирующие устройства, размещенные между нрес.сами и нагревательным устройством. Нагревательное устройство вынолнено в виде карусельной печи, а транспортирующие устройства - в виде роторных захватов 2. Данная печь не обеспечивает получения изделий высокого качества в связи с осуществлением опеаций удаления пластификатора и спекания заготовок в общей печной камере, а также не обеснечивает высокой нроизводительности процесса из-за недостаточной надежности работы транспортирующих устройств. Для повышения производительности процесса и улучшения качества изделий в предлагаемой автоматической линии транспортируюшне устройства выполнены в виде двуплечих рычагов,

снабженных захватами и установленных с возможностью поворота вокруг вертикальной оси, а нагревательное устройство выполнено в виде проходных толкательных печей сопротивления и снабжено передаточной камерой и затвором, установленными между печами.

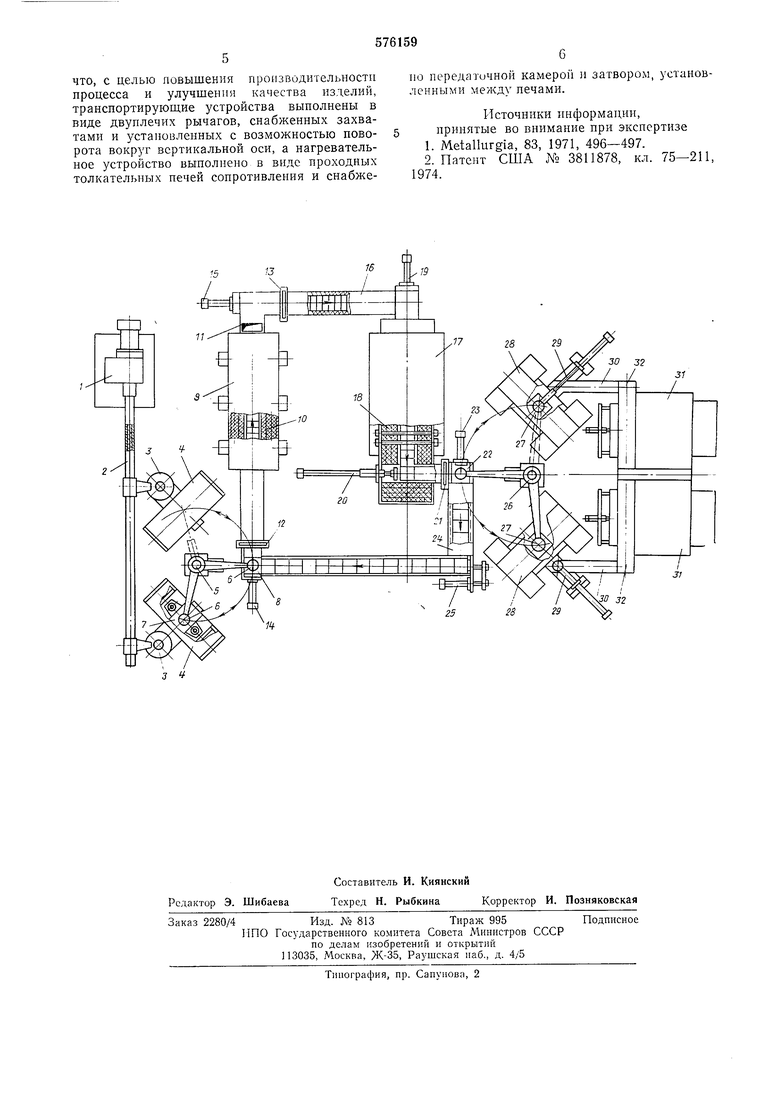

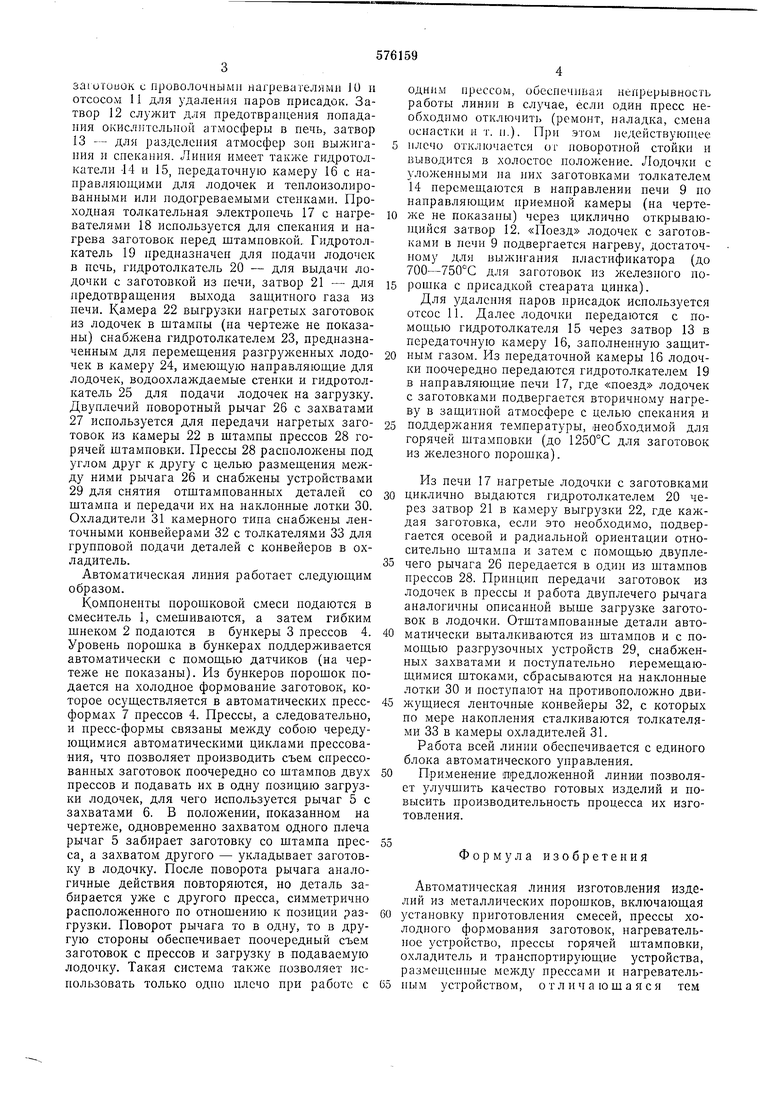

На чертеже показана схема автоматической линии.

Автоматическая линия имеет установку 1 для приготовления порошковых смесей, гибкий шнек 2 для подачи порошка в бункеры 3 прессов 4 холодного формования заготовок, располол енных под углом друг к другу с целью размешения менаду ними двуплечего поворотного рычага 5 с захватами 6, используемого для передачи порошковых заготовок из пресс-форм 7 в лодочки 8, проходную толкательную электропечь 9 для предварительного нагрева и выжигания пластификатора из заготоьок с проволочными нагревателями 10 и отсосом 11 для удаления паров присадок. Затвор 12 служит для предотвращения попадания окисл телы1ой атмосферы в печь, затвор 13 - для разделения атмосфер зон выл игания и спекания. Линия имеет также гидротолкатели -14 и 15, передаточную камеру 16 с направляющими для лодочек и теплоизолированными или подогреваемыми стенками. Проходная толкательная электропечь 17 с нагревателями 18 используется для спекания и нагрева заготовок перед штамповкой.. Гидротолкатель 19 предназначен для подачи лодочек в печь, гидротолкатель 20 - для выдачи лодочки с заготовкой из печи, затвор 21 - для предотвращения выхода защитного газа из печи. Камера 22 выгрузки нагретых заготовок из лодочек в щтамиы (на чертеже не показаны) снабжена гидротолкателем 23, предназначенным для перемещения разгруженных лодочек в камеру 24, имеющую направляющие для лодочек, водоохлаждаемые стенки и гидротолкатель 25 для подачи лодочек на загрузку. Двуплечий поворотный рычаг 26 с захватами 27 используется для передачи нагретых заготовок из камеры 22 в щтампы прессов 28 горячей щтамповки. Прессы 28 расположены под утлом друг к другу с целью размещения между ними рычага 26 и снабжены устройствами 29 для снятия отщтампованных деталей со щтампа и передачи их на наклонные лотки 30. Охладители 31 камерного типа снабжены ленточными конвейерами 32 с толкателями 33 для групповой подачи деталей с конвейеров в охладитель. Автоматическая линия работает следующим образом. Компоненты порощковой смеси подаются в смеситель 1, смещиваются, а затем гибким щнеком 2 подаются в бункеры 3 прессов 4. Уровень порощка в бункерах поддерживается автоматически с помощью датчиков (на чертеже не показаны). Из бункеров порощок подается на холодное формование заготовок, которое осуществляется в автоматических прессформах 7 прессов 4. Прессы, а следовательно, и пресс-формы связаны между собою чередующимися автоматическими циклами прессования, что позволяет производить съем спрессованных заготовок поочередно со щтампоз двух прессов и подавать их в одну позицию загрузки лодочек, для чего используется рычаг 5 с захватами 6. В положении, показанном на чертеже, одновременно захватом одного плеча рычаг 5 забирает заготовку со щтампа пресса, а захватом другого - укладывает заготовку в лодочку. После поворота рычага аналогичные действия повторяются, но деталь забирается уже с другого пресса, симметрично расположенного по отнощению к позиции разгрузки. Поворот рычага то в одну, то в другую стороны обеспечивает поочередный съем заготовок с прессов и загрузку в подаваемую лодочку. Такая система также позволяет использовать только одно плечо при работе с одним прессом, обеспечивая непрерывность работы линии в случае, если один пресс необходимо отключить (ремонт, наладка, смена оснастки и т. п.). При этом ледействуюп1.ее плечо отключается ог поворотной стойки и выводится в холостое положение. Лодочки с уложенными на них заготовками толкателем 14 перемещаются в направлении печи 9 по направляющим приемной камеры (на чертеже не показаны) через циклично открывающийся затвор 12. «Поезд лодочек с заготовками в печи 9 подвергается нагреву, достаточному для выжигания пластификатора (до 700-750°С для заготовок из железного порощка с присадкой стеарата цинка). Для удаления паров присадок используется отсос 11. Далее лодочки передаются с помощью гидротолкателя 15 через затвор 13 в передаточную камеру 16, заполненную защитным газом. Из передаточной камеры 16 лодочки поочередно передаются гидротолкателем 19 в направляющие печи 17, где «поезд лодочек с заготовками подвергается вторичному нагреву в защитной атмосфере с целью спекания и поддержания температуры, необходимой для горячей щтамповки (до 1250°С для заготовок из л елезного порощка). Из печи 17 нагретые лодочки с заготовками циклично выдаются гидротолкателем 20 через затвор 21 в камеру выгрузки 22, где каждая заготовка, если это необходимо, подвергается осевой и радиальной ориентации относительно щтампа и затем с помощью двуплечего рычага 26 передается в один из щтамиов прессов 28. Принцип передачи заготовок из лодочек в прессы и работа двуплечего рычага аналогичны описанной выще загрузке заготовок в лодочки. Отщтампованные детали автоматически выталкиваются из щтампов и с помощью разгрузочных устройств 29, снабженных захватами и поступательно перемещающимися щтоками, сбрасываются на наклонные лотки 30 и поступают на противоположно движущиеся ленточные конвейеры 32, с которых по мере накопления сталкиваются толкателями 33 в камеры охладителей 31. Работа всей линии обеспечивается с единого блока автоматического управления. Применение предложенной линии позволяет улучщить качество готовых изделий и повысить производительность процесса их изготовления. Формула изобретения Автоматическая линия изготовления изделий из металлических порощков, включающая установку приготовления смесей, прессы холодного формования заготовок, нагревательное устройство, прессы горячей щтамповки, охладитель и транспортирующие устройства, размеп1,енные между прессами и нагревательным устройством, отлнчающаяся тем

что, с целью повышения производительности процесса и улучшения качества изделий, транспортирующие устройства выполнены в виде двуплечих рычагов, снабженных захватами и установленных с возможностью поворота вокруг вертикальной оси, а нагревательное устройство выполнено в виде проходных толкательных печей сопротивления и снабжено передаточной камерой и затвором, установленными между печами.

Источники информации, принятые во внимание при экспертизе

1.Metallurgia, 83, 1971, 496-497.

2.Патент США № 3811878, кл. 75-211, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия изготовленияиздЕлий из МЕТАлличЕСКОгО пОРОшКА | 1979 |

|

SU818750A1 |

| Автоматическая линия изготовления изделий из металлических порошков | 1985 |

|

SU1258622A1 |

| Автоматическая поточная линия для изготовления штампованных изделий | 1978 |

|

SU779021A1 |

| Автоматическая линия для изготовления изделий из металлических порошков | 1987 |

|

SU1424971A1 |

| Автоматическая линия изготовления изделий из металлических порошков | 1985 |

|

SU1252051A1 |

| Автоматическая линия изготовления изделий из металлического порошка | 1983 |

|

SU1117122A1 |

| Автоматическая линия безоблойной штамповки | 1980 |

|

SU889482A1 |

| Автоматизированный комплекс для штамповки крупногабаритных деталей | 1985 |

|

SU1324725A1 |

| Автоматическая поточная линия для изготовления колес | 1972 |

|

SU440241A1 |

| Электропечь для термообработкииздЕлий | 1978 |

|

SU800560A1 |

Авторы

Даты

1977-10-15—Публикация

1976-04-05—Подача