1

Изобретение относитея к химической промышленности.

Известные печи для графитации и рафинирования углеграфитовых материалов и изделий включают корпус с зонной туннельной камерой нагрева с .участками предварительного нагрева, графитации и рафинирования, о.члаждения и с загрузочным и разгрузочным узлами, транспортные узлы и узел удаления продуктов термообработки.

Такие печи не обеспечивают необходимой эффективности и равномерности нагрева.

С целью устранения указанного недостатка в предлагаемой печи участок графитации и рафинирования выполнен в виде отдельного термоизолированного нагревателя вне туннеля печи, а узел удаления продуктов термообработки - в виде трубы, снабженной элементом продувки.

Кроме того, транспортные узлы могут быть снабжены термоизолированными экранами.

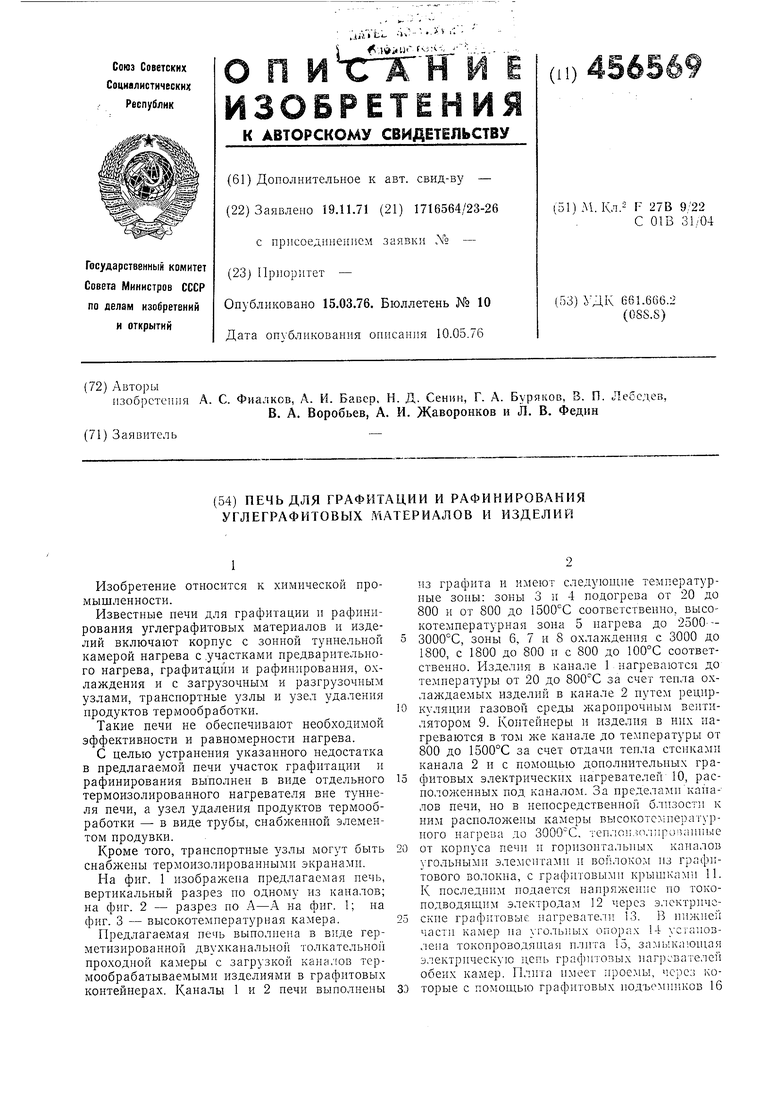

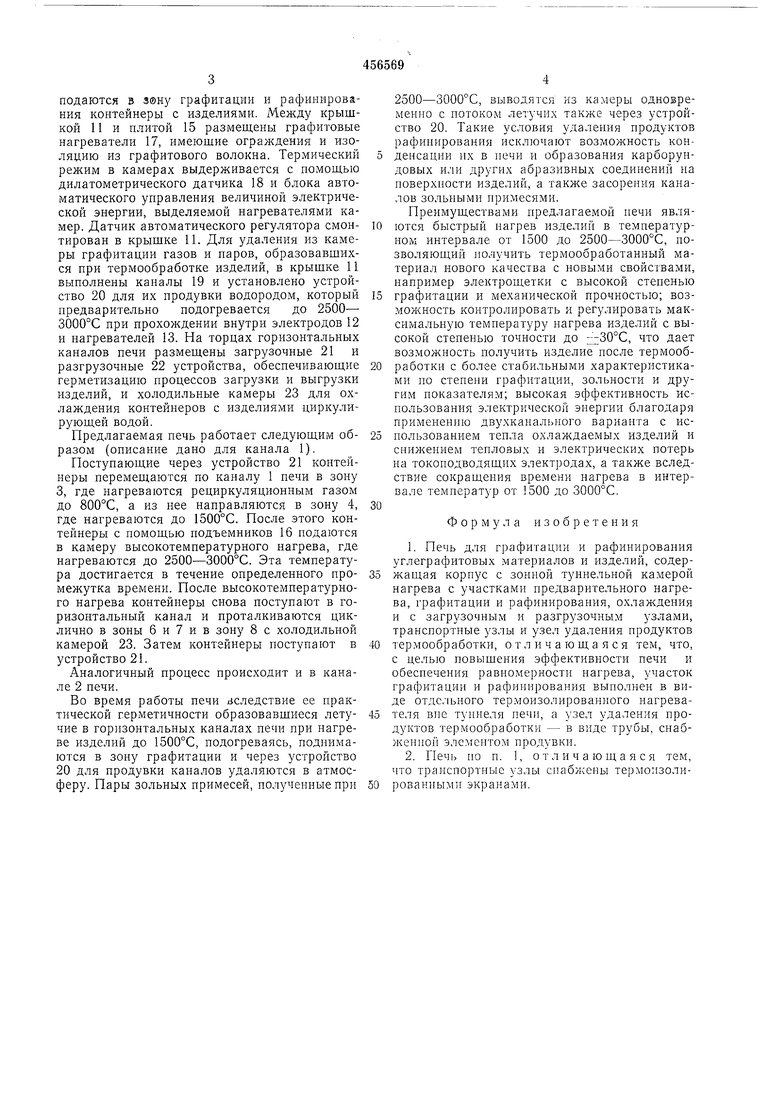

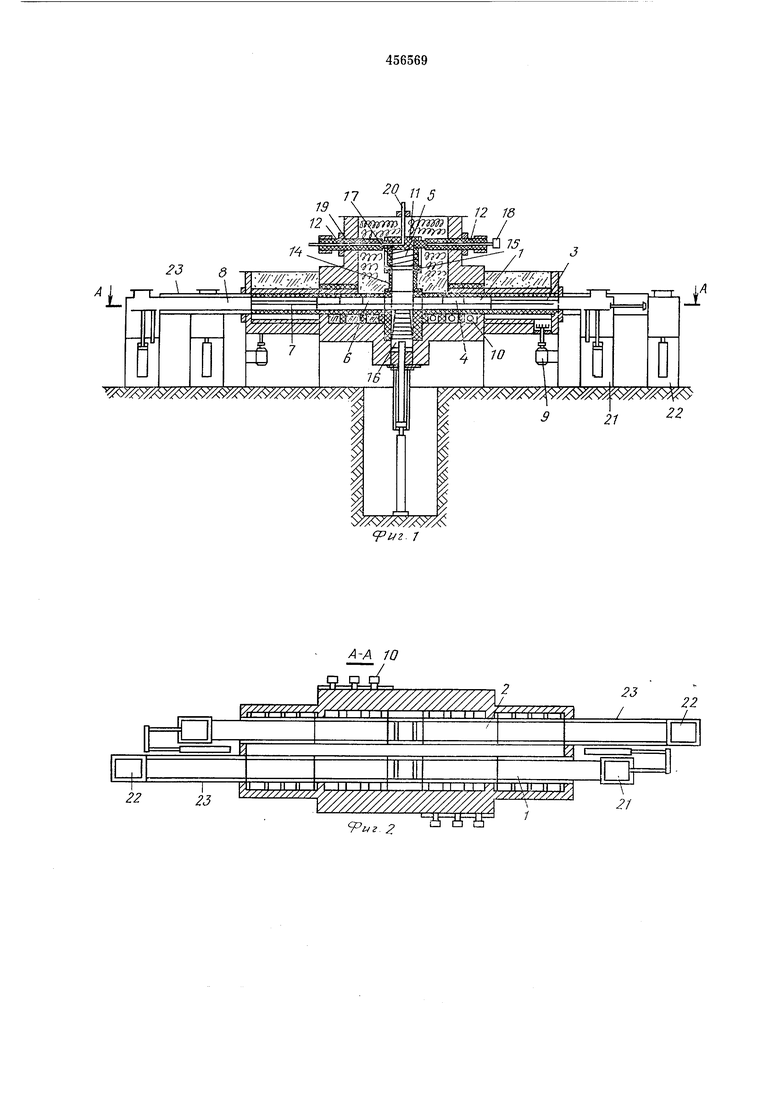

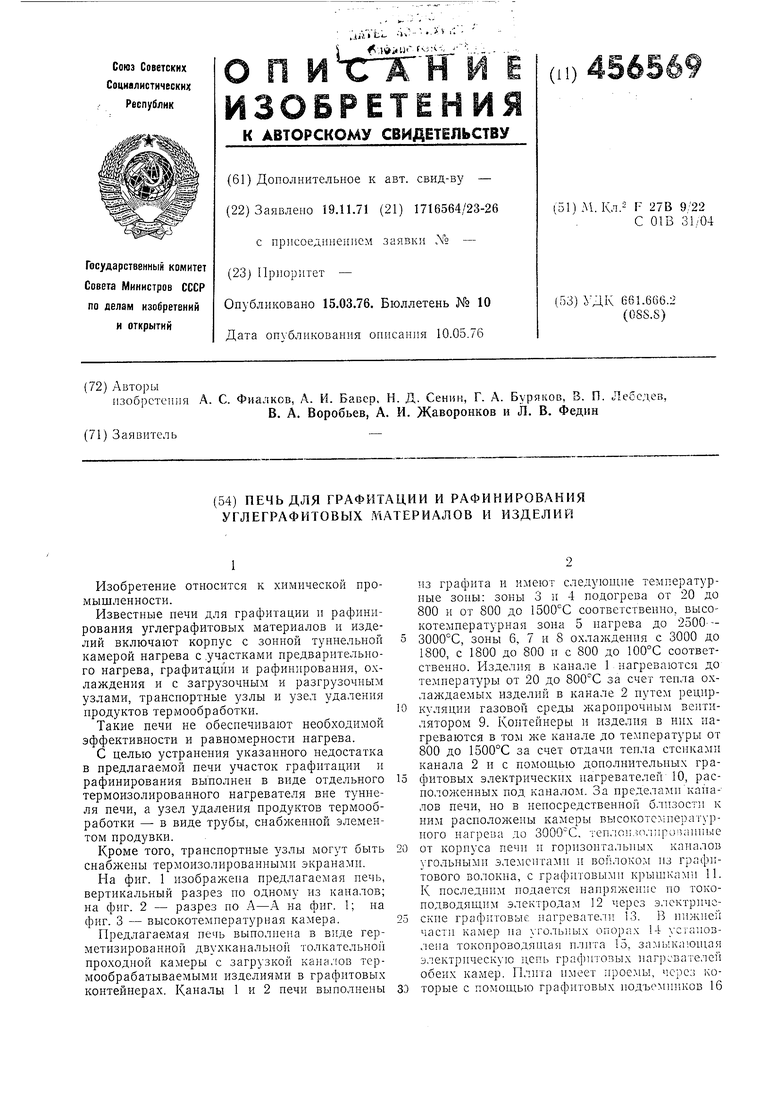

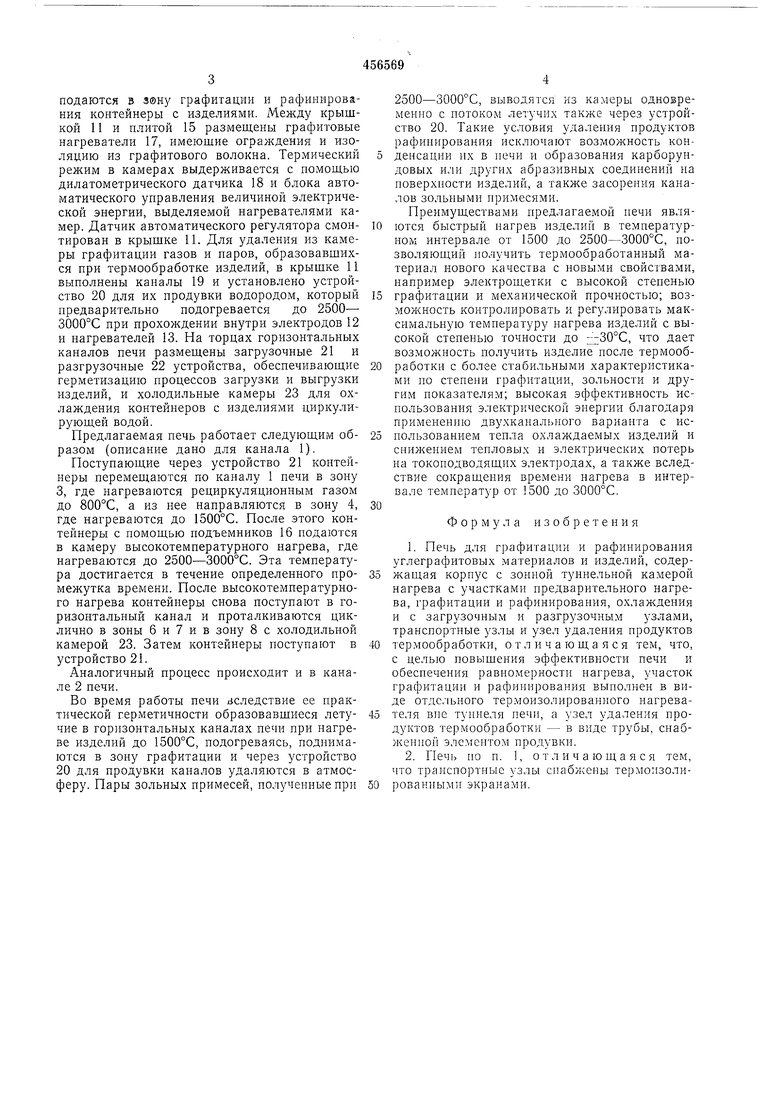

На фиг. 1 изображеиа предлагаемая печь, вертикальный разрез по одному из каналов; на фиг. 2 - разрез по А-А на фиг. 1; на фиг. 3 - высокотемпературная камера.

Предлагаемая печь выполнена в виде герметизированной двухкапальной толкательно проходной камеры с загрузкой каналов термообрабатываемыми изделиями в графитовых контейнерах. Каналы 1 и 2 печи выполнены

из графита и имеют следующие температурные зоны: зоны 3 и 4 подогрева от 20 до 800 и от 800 до соответственно, высокотемпературная зона 5 нагрева до 2500- 3000°С, зоны 6, 7 и 8 охлаждения с 3000 до 1800, с 1800 до 800 и с 800 до 100°С соответственно. Изделия в канале 1 нагреваются до температуры от 20 до за счет тепла о.хлаждаемых изделий в канале 2 путем рециркуляции газовой среды жаропрочным вентилятором 9. Контейнеры и изделня в них нагреваются в том же канале до температуры от 800 до 1500°С за счет отдачи тенла сте1п.ами канала 2 и с помощью дополнительных графитовых электрических нагревателей 10, расположенных под каналом. За пределами каналов нечи, но в непосредственной близости к ним распололсеиы камеры высокотемпературного нагрева до , теп.юл.хшрО шпые

от корпуса печи и горизонтальных каналов угольными элементами и войлоком из графитового волокна, с графитовыми крышками 11. К последним подается напряжение по токонодводящим электродам 12 через элсктричсскпе графитовые нагреватели 13. В нижней части камер на угольных опорах l-t усгаиовлеиа токопроводящая плита 15, замыкаюиитя электрическую цепь графитовых жчгревателей обеих камер. Плита имеет проемы, через которые с помощью графитовых подъемников 16

подаются е з0ну графитации и рафинирования контейнеры с изделиями. Между крышкой И и плитой 15 размещены графитовые нагреватели 17, имеющие ограждения и изоляцию из графитового волокна. Термический режим в камерах выдерживается с иомощью дилатометрического датчика 18 и блока автоматического управления величиной электрической энергии, выделяемой нагревателями камер. Датчик автоматического регулятора смонтирован в крышке 11. Для удаления из камеры графитации газов и паров, образовавшихся при термообработке изделий, в крышке И выполнены каналы 19 и установлено устройство 20 для их продувки водородом, который предварительно подогревается до 2500- 3000°С при прохождении внутри электродов 12 и нагревателей 13. На торцах горизонтальных каналов печи размещены загрузочные 21 и разгрузочные 22 устройства, обеспечивающие герметизацию процессов загрузки и выгрузки изделий, и холодильные камеры 23 для охлаждения контейнеров с изделиями циркулирующей водой.

Предлагаемая печь работает следующим образом (описание дано для канала 1).

Поступающие через устройство 21 контейнеры перемещаются по каналу 1 печи в зону 3, где нагреваются рециркуляционным газом до 800°С, а из нее направляются в зону 4, где нагреваются до 1500°С. После этого контейнеры с помощью подъемников 16 подаются в камеру высокотемпературного нагрева, где нагреваются до 2500-3000°С. Эта температура достигается в течение определенного промежутка времени. После высокотемпературного нагрева контейнеры снова поступают в горизонтальпый канал и проталкиваются циклично в зоны 6 и 7 и в зону 8 с холодильной камерой 23. Затем контейнеры поступают в устройство 21.

Аналогичный процесс происходит и в канале 2 печи.

Во время работы печи вследствие ее практической герметичности образовавщиеся летучие в горизонтальных каналах печи при нагреве изделий до 1500°С, подогреваясь, поднимаются в зону графитации и через устройство 20 для продувки каналов удаляются в атмосферу. Пары зольных примесей, полученные при

2500-3000°С, выводятся кз камеры одновременно с потоком летучих также через устройство 20. Такие условия удалепия продуктов рафипирования исключают возможность конденсации их в печи и образования карборундовых или других абразивных соединений на поверхности изделий, а также засорения каналов зольными примесями. Преимуществами нредлагаемой печи являются быстрый нагрев изделий в температурном интервале от 1500 до 2500 3000°С, позволяющий получить термообработанный материал нового качества с новыми свойствами, например электрощетки с высокой степенью

графитации и механической прочностью; возможность контролировать и регулнровать максимальную темнературу нагрева изделий с высокой степенью точности до --30°С, что дает возможность получить изделие после термообработки с более стабильными характеристиками по степени графитацин, зольности и другим показателям; высокая эффективность использования электрической энергии благодаря применению двухканального варианта с использованием тепла охлаждаемых изделий и снижением тепловых и электрических потерь на токоподводящих электродах, а также вследствие сокращения времени нагрева в интервале температур от 1500 до 3000°С.

Формула изобретения

1.Печь для графитации и рафинирования углеграфитовых материалов и изделий, содержащая корпус с зонной туннельной камерой нагрева с участками предварительного нагрева, графитации и рафинирования, охлаждения и с загрузочным и разгрузочным узлами, транспортные узлы и узел удаления продуктов

термообработки, о т л и ч а ю я с я тем, что, с целью повышения эффективности печи и обеспечения равномерности нагрева, участок графитации и рафинирования выполнен в виде отдельного термоизолированного нагревателя вне туннеля печи, а узел удаления продуктов термообработки - в виде трубы, снабженной элементом продувки.

2.Печь по п. 1, отличающаяся тем, что транспортные узлы снабжены термоизолирован1 ыми экранами.

1 // 5

.

. 7

| название | год | авторы | номер документа |

|---|---|---|---|

| Печь для графитизации углеродистыхиздЕлий | 1977 |

|

SU815444A1 |

| Конвейерная печь для термообработки углеродистых материалов и изделий | 1976 |

|

SU673824A2 |

| Устройство для термического рафинирования графита | 1977 |

|

SU876551A1 |

| Конвейерная печь для термообработки углеродистых материалов и изделий | 1974 |

|

SU499485A1 |

| УСТРОЙСТВО ДЛЯ ВЫСОКОТЕМПЕРАТУРНОЙ ОБРАБОТКИ УГЛЕРОДИСТЫХ МАТЕРИАЛОВ (ЭЛЕКТРОКАЛЬЦИНАТОР) | 2008 |

|

RU2396498C1 |

| ВЫСОКОТЕМПЕРАТУРНАЯ ЭЛЕКТРОПЕЧЬ СОПРОТИВЛЕНИЯ | 1972 |

|

SU345637A1 |

| Высокотемпературная электропечь сопротивления | 1977 |

|

SU678729A2 |

| СПОСОБ ПОЛУЧЕНИЯ ЕСТЕСТВЕННОГО ГРАФИТА ВЫСОКОЙ ЧИСТОТЫ | 2016 |

|

RU2612713C1 |

| Индукционная муфельная установка для высокотемпературного нагрева углеграфитовых изделий | 1991 |

|

SU1786363A1 |

| Электрическая печь графитации углеродных изделий | 1985 |

|

SU1393789A1 |

A-A 10 .2 яг -уг-уЯШ Огггт) fuz. J

Авторы

Даты

1976-03-15—Публикация

1971-11-19—Подача