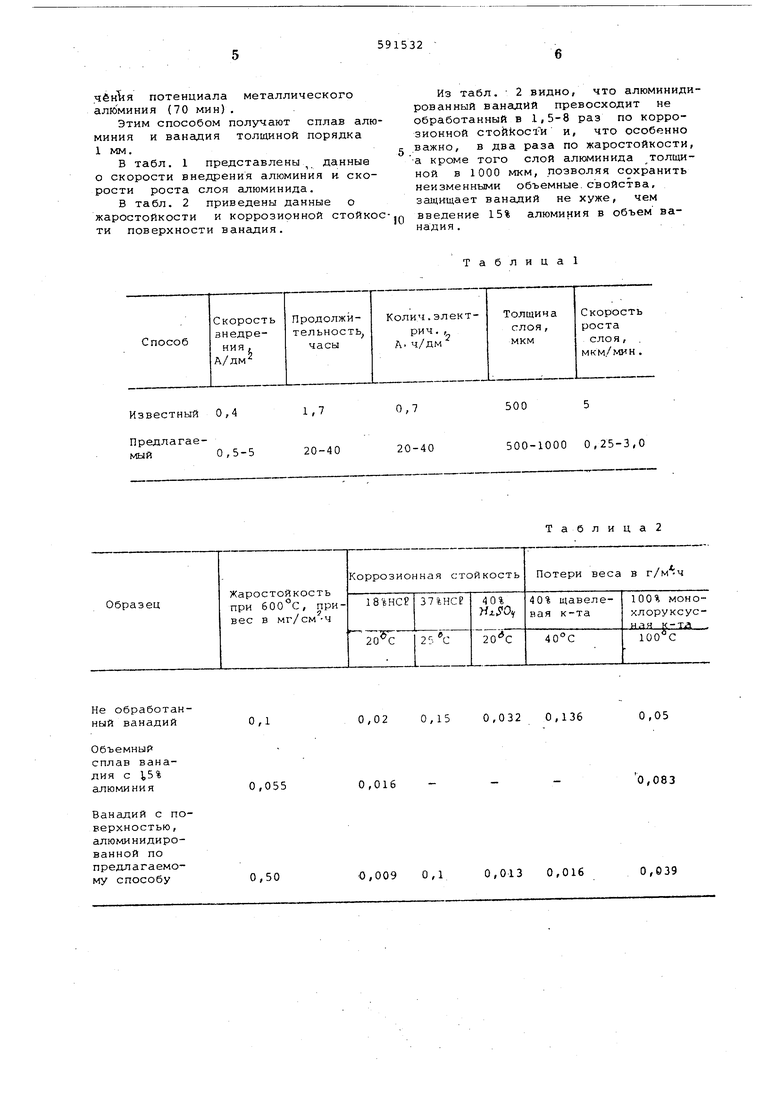

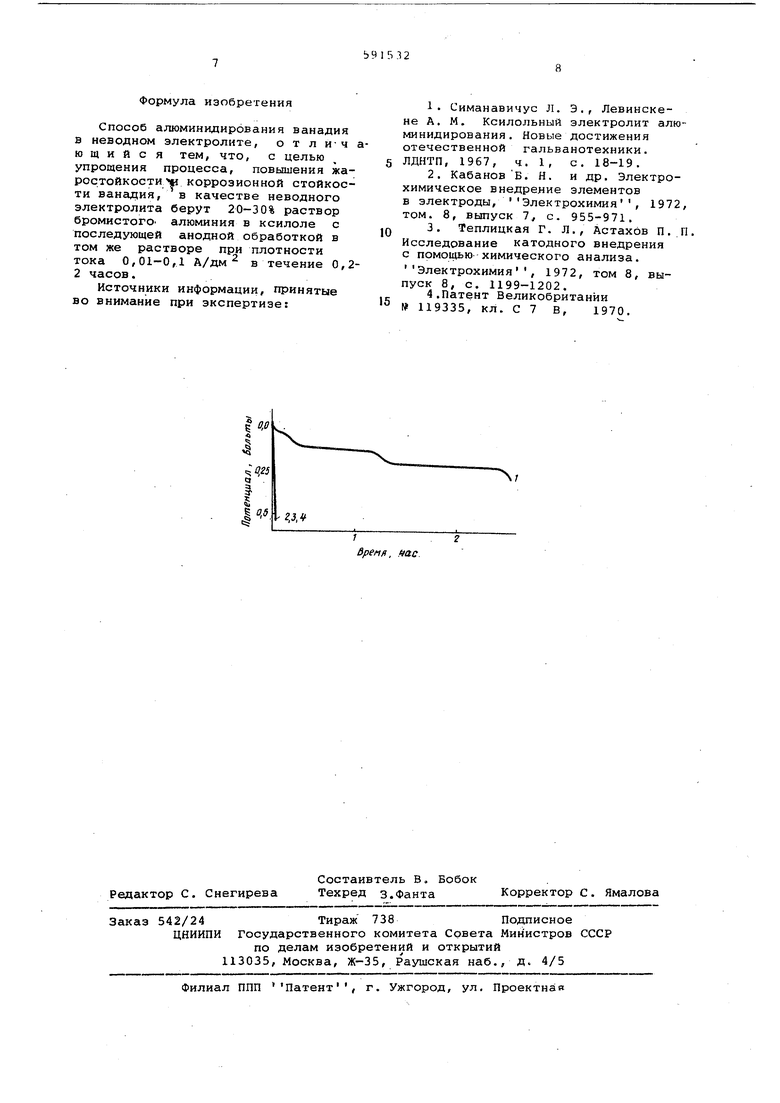

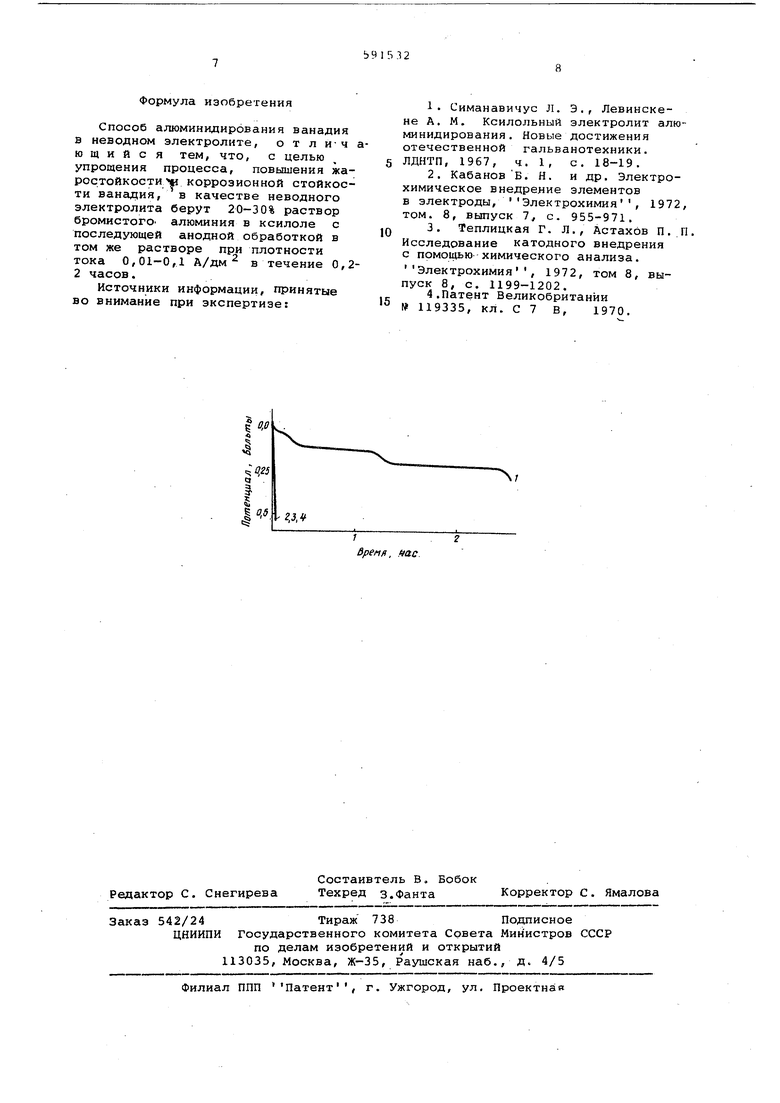

(54) СПОСОБ АЛЮМИЯИДИРОВАНИЯ ВАНАДИЯ фазы металлического алюминия не пр ходило. Однако в этом случае обра зование интерметаллила происходит малой скоростью. Удобнее проводит процесс при более отрицательных потенциалах, когда скорость катодного внедрения возрастает, допуска пр.и этом протекание побочного процесса- - выделение фазы металлического алюминия. Этот процесс, нежелателен, поско ку зсщитные свойства алюминия превосходят свойства гипюминиевого покрытия. Поэтому образующийся металлический алюминий необходимо .полностью удалить с поверхности ва дия. Известен способ алюминидирования ванадия в неводком электролите 4 Недостатки этого способа заключаются в использовании расплава, содержащего фториды щелочных и щелочноземельных металлов и алюминия, ведении процесса при высоких температурах (600 С), необходимости специального дорогостоящего оборудования ввиду химической агрессивности расплавленных фторидов , трудности в обращении, с расплавленными фторидами и их ядовитости, необходимости тщательной очистки от кислорода даже в виде следов влаги или окислов металлов. Предлагаемый способ отличается от известного тем, что, с целью упрощения процесса, повы1иения жаростойкости и коррозионной стойкости ванадия, в качестве неводного элек . т)олита берут 20-30% раствор бромистого алюминия в ксилоле с посл дующей анодной обработкой в том же растворе при плотности тока 0,01- 0,1 А/дм в течение 0,2-2 час. Катодное внедрение алюминия про водят при температуре 18-25 С, катодной плотности тока 0,5-5 А/дм и продолжительности 4-40 час. Вел чины плотности тока и продолжитель ти сочетаются таким образом, чтобы количество пропущенного элект чества составило 20-40 А-час/дм. Необходимо особо отметить, что пр сутствие в рабочем электролите соединения внедряющегося металла является условием необходимым , но не достаточным. Был исследован ряд /электролитов, представляющих собой растворы разли ных солей гипюминия в различных раст .рителях, а именно: 25%-ный раствор мистого алюминия в ксилоле, 30%-ный раствор сернокислого алюминия в вод насыщенный при раствор серноки лого алюминия в этиловом спирте и насыщенный при 25С раствор хлорист алюминия в диметилформамиде, Образование слоя алюминида на поверхности образца обнаруживают методом хронопотенциометрии по появлению задержки спада по.теациала. На чертеже показаны анодные хронопотенциограммы, полученные после 2-х часовой катодной поляризации ванадия в различных электролитах. Площадки на хронопотенциограмме, свидетельствующие о наличии алюминидов ванадия, наблюдаются только после поляризации ванадия в растворе бромистого алюминия в ксилоле (кривая 1). Во всех остальных случаях потенциал электрода быстро смещается до стационарного потенциала ванадия (кривые 2-4). Отсутствие площадки на хронопотенциограмме указывает на отсутствие алюминида . Испытания на жаростойкость и коррозионную СТОЙКОСТЬ показали, что в том случае, когда катодная обработка образца приводит к образованию в их поверхности слоя алюминида (в растворе бромистого алюминия в ксилоле), их жаростойкость повышается в 2 раза,., а коррозионная стойкость - в 1,5 раза. После обработки в других растворах, не приводящей к образованию алюминидов, жаростойкость и коррозионная стойкость образцов не отличается от такового для чистого ванадия . Пример . Образец ванадия представляет собой цилиндр диаметром .4 мм и высотой 17 мм. Предварительная обработка поверхности образца состоит в электролитической полировке его в смеси 10 мл хлорной кислоты и 90 мл ледяной уксусной кислоты анодным током плотностью 20 А/дм в течение 1-2 мин. После полировки образец промьшают в большом количестве дистиллированной воды. Последующее катодное алюминилирование производят в стеклянной электрохимической ячейке. Электролитом служит 25%-раствор бромистого алюминия в ксилоле . Объем раствора - 75 мл. В качестве анодов используют два алюминиевых стержня диаметром. 5 мм, расположенных по обе стороны катода, и постепенно растворявшихся в ходе электролиза. Алюминидирование осуществляют при температуре 25°С, катодной плотности тока 1 А/дм в течение 40 часов. Затем удаляют образовавшийся на катоде слой металлического алюминия, для чего образец, не вынимая из ячейки, подвергают анодной , обработке при плотности тока 0,1 А/лм до тех пор, пока , потениал образца не достигнет потениала на 15 мВ положительнее зна- потенциала металлического алюминия (70 мин). Этим способом получают сплав алю миния и ванадия толщиной порядка 1 мм. В табл. 1 представлены данные о скорости внедрения алюминия и скорости роста слоя алюминида. В табл. 2 приведены данные о жаростойкости и коррозирнной стойко ти поверхности ванадия.

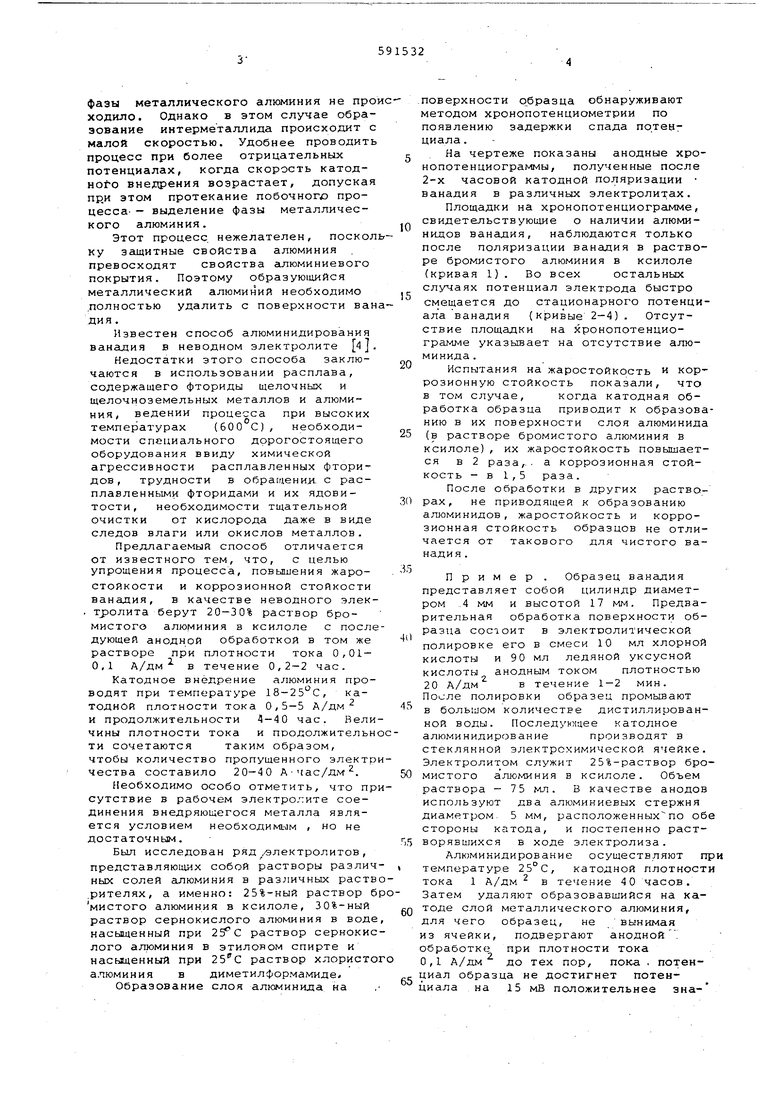

л и ц а 1

Т а Из табл. 2 видно, что алюминидированный вансШИй превосходит не обработанный в 1,5-8 раз по коррозионной CTofikociH и, что особенно важно, в два раза по жаростойкости, а кроме того слой алюминида толщиной в 1000 мкм, позволяя сохранить неизменными объемные, свойства, защищает ванадий не хуже, чем введение 15% алюминия в объем ванадия .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения антикоррозионного покрытия на основе пористого ПЭО-слоя, импрегнированного ингибитором коррозии группы азолов | 2023 |

|

RU2813900C1 |

| Способ получения защитных антикоррозионных покрытий на сплавах алюминия со сварными швами | 2019 |

|

RU2703087C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА МАГНИЕВЫХ СПЛАВАХ | 2011 |

|

RU2447202C1 |

| Способ получения защитных покрытий на магнийсодержащих сплавах алюминия | 2020 |

|

RU2734426C1 |

| Способ получения защитных композиционных покрытий на сплаве магния | 2016 |

|

RU2614917C1 |

| Способ получения защитных супергидрофобных покрытий на сплавах алюминия | 2021 |

|

RU2771886C1 |

| Способ получения борсодержащего покрытия на магниевом сплаве | 2023 |

|

RU2829372C1 |

| СПОСОБ АНТИКОРРОЗИОННОЙ ОБРАБОТКИ СПЛАВОВ АЛЮМИНИЯ | 2013 |

|

RU2528285C1 |

| Раствор для катодной обработки тугоплавких металлов перед нанесением гальванических покрытий | 1976 |

|

SU697552A1 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА АЛЮМИНИЙ И ЕГО СПЛАВЫ | 2004 |

|

RU2263164C1 |

0,1

0,055

0,50

500-1000 0,25-3,0

Таблица2

0,05

0,020,150,032 0,136

0,083

0,016

0,013 0,016

0,039

0,009 0,1

Формула изобретения

Способ алюминидирования ванадия в неводном электролите, о т л и-ч ю щ и и с я тем, что, с целью упрощения процесса, повышения жаРОСТОЙКОСТИ Ч коррозионной стойкости ванадия, в качестве неводного электролита берут 20-30% раствор бромистогО алюминия в ксилоле с последующей анодной обработкой в том же растворе при плотности тока 0,01-0,1 А/дм в течение 0,22 часов.

Источники информации, принятые во внимание при экспертизе:

ЛДНТП, 1967, ч. 1, с. 18-19.

в электроды, Электрохимия

1972,

том. 8, выпуск 7, с. 955-971.

Врепа, .час.

Авторы

Даты

1978-02-05—Публикация

1975-03-06—Подача