(54) ПОЛИМЕРНАЯ КОМПОЗИЦИЯ скорости литья или температуры цилиндра во время литья под давлением. В смолообрааной композиции охвагы .ваемсй изобретением, компонент А смолы I должен быть полибутадиеном или стирол нобутадиеновым каучуком (называемым в дальнейшем бутадиеновым каучуком) с частицами среднего диаметра 0,,35мк с распределением диаметра частиц в интер вале 0,,5 мк и со степенью набухания, равной по меньшей мере 10. Если употребляется латекс бутадиенового каучука с частицами средне-весового диаметра до 0,20 мк, или содержащий частицы диаме ром менее 0,05 мк,-получают смЬлообраэ- ную композицию с низкой ударней вязкостью Если применяют латекс бутадиенового каучу ка с частицами средне-весовог-о диаметра более 0,35 мк или латекс, содержащий микрочастицы диаметром более 1,5 мк, получают смолообразную композициюг обладато щую высокой ударной вязкостью, но с ухудшенной прозрачностью дымчатого цвета Образование такой дымчатости обязательн если бутадиеновый каучук имеет одинаковый с терполимером показатель преломления, получаемая при этом композиция имеет незначительное практическое применение. Если степень набухания латекса бутадие нового каучука более lOj прозрачность и ударная вязкость- смолообразкой композиции не ухудшаются, при степени набухания лат-ек са бутадиенового каучука менее 10 смоло- образная композиция имеет низкую вязкость,-, Терполимер В, который, является вторым компо ёнтом смолы, должен состоять из вес,% акрилонитрила5 22-65 вес.%: предпочтительно 25-6О, стирола и 15-68 вес, предпочтительно метнлмегакрилата. Если количество акрилонитрила менее 3 йес.% -получаемая композиция не обладает требув. мыми механическими свойствами, а. если оно составляет более ЗО вес.%, смолообраз ная композиция имеет нежелательную окраску. Количества стирола и метилметакрилата установлены таким образом, чтобы показа тель преломления терп-олимера был близким к показателю преломления бутадиенового каучука { TL .1,52-1,55). Смола 1 охватываемая иаобретениаМа состоит из компонента А, такого как латекс бутадиенового каучука, как указано выше, и компонента В - терполимера, получаемого полимеризацией, мономерной смеси акрило нитрила, стирола и метилметакрилата, в ко личествах, указанных выше (мопомерная см-есь далее назван,) т{:ютичной смесью). Смола I, может быть приготовлена по одному и;з трех способов. Первый способ представляет co6di процесс прививки, по которому 15-19О вес.ч. третичной мономерной смеси прибавляют либо непрерывно, либо периодически к латек« су, содержащему 10 вес.ч. бутадиенового каучука 1из расчета на вес твердого материала) при температуре от 30 до и полимеризацию ведут в присутствии радикального инициатора полимеризации для по;1учения привитого сополимера, содержащего от 5 до 40% по весу бутадиенового каучука. Второй способ заключается в прививке смешении, по которому привитой сополимерд полученный полимеризацией, при которой либо непрерывно, либо периодически при бавляют по меньшей мере 5 вес.ч. третич- нда мономерной смеси в присутствии латекса8.содержашего 1О вес.ч. бутадиенового каучука смешивают с отдельно полученным путем полимеризации третичной мономерной смеси терполймером для приготовления смолы, содержащей по весу бутадиенового каучука. Третий способ представляет собой двуста дЕйный процесс прививки по которому тре тичну:ю мономерную смесь полимеризируют в присутствии привитого полимера, являющегося полупродуктом способа привив ки «. смешения, с цепью получения смолыв содержащей 5-10% по весу бутадиенового каучука., а :второй стадии привитой полимеризации по третьему .спеюобу третичную мономерную смесь можно прибавлять либо непрерывно, либо периодически, либо сразу, Приь.{ерами агентов эмульгирования служат анио1 ные Эмульгаторы, ,такие как соли щелочных металлов и жирных кислот типа канифоли и гипй сернокислотных органических производных. При прессовании.смола . ,полученная , по описанному выше способу, независимо от условий прессования имеет высокую прозрачность, но недостаточную ударную вязкостЬд поэтому к ней прибавляют OjOl-3%8 предпочтительно 0,, органосилоксанового полимера. Количество сило ксанового полимера менее 0591% не дает ффекта, а при количестве его свь1ше 3% прозрачность получаемой смолообразнсй ,композиции ухудшается. Силоксаиовый полимер имеет вид масла. Однако полимер обладаю. ий чрезвычайно низкой степенью полимери- ации и низк вязкостью, имеет тенденц5сю испарению и рассеянию во время иагрева- ия при непрерь вном выдавлении. Кроме тг. о, пол1шер, имеющий высокую степень поли еризации, ста1 овится л утиым и неблаго- приятно влияет на прозрачность получаемой смолообразной композиции. Следсжательно, вязкость скюксанового полимера должна быть предпочтительно от 10 до 30 ест. В качестве органосиликсанового полимера по изобретенкю могут быть применены полидиметилсилсксан, полидиэтилсилоксан, п олифе ни лмети леи л океан и т.д., предпочтительно полидиметилеилсжеан. Смолу I и маеляниетый органосилокеановый полимер смешивают в таких извеет- ных уетройетвах, как ленточный емееитель, емеситель Хеншеля, емееительные вальцы, емееитель Бэнбери, пластограф и т. п. По другому варианту смолу 1 в форме латекса тщательно смешивают с маслянистым орган силокеановым полимером И. Полученную смесь коагулируют, промывают, фильтруют и затем сушат. Композицию по изобретению обычно упот .ребляют как таковую в качестве с высокой ударней вязкостью и выссжой прозрачностью. В некоторых случаях композицию смешивают с еинйлхлоридом или с полимером, содержащим.по меньшей мере 70% винил хлоридаи винилбромида, винил- иденхлорида, винилацетата, акриловой кислоты, акрилата, метакриловсй киелогы или метакрилата в количестве от 5 до 70% по вееу из расчета на общий вес композиции указанного полимера, причем получают смо лу е вые ОКОЙ ударней вязкоетью, прозрачную или проевечивающуюея, обладающую способнОетью к еамогащению. Ниже приведены примеры, иллюстрирующи ti3обретение, но не ограничивающие его. Все проценты и чаети, приведены в примерах, весовые; физические свойетва оценены в еоответетвки е приведенными ниже метод ками. 1.Средне-вееовой диаметр частиц и рас пределение диаметре частиц латекса бутадиенового каучука определяли при помогай микрофотографии по меньшей мере 3000 частиц латекса. 2.Содержание геля и етепень набухания определяли по формулам Содержание геля Д Ю0,%. Степень набухания , . - 1, где1Ы - вес иепопьзованного бутадиеново го каучука; W - вее бутадиенового каучука, который подвергся набуханию под действием очищенного толуола е выдержкой полученной смеси при в течение 48ч; Wj- вес полностью высушенного бутад нового каучука W. 3.Эффективность прививки вычисляли по формуле. })({юктивность прививки рX 100,% весовая доля бутадиенового каучука, использованного п(эи привитой полимеризации; выход; отношение суммр т количества- свободного каучука, экетрагироваипого циклогексаном из пЬлученного привитого полимера, промытого танопом, и количества остатка, образовавшегося при экстракции ацетоном нерастворимого в циклогексане привитого полимера для удаления терполимера, который не участвовал а реакции прививки, к количеству привитого полимера до экетракции его циклогекеаном. 4.Индекс расплава измеряли в соответствии с методом AS ТМ D -288 путем выдержки смолы при 2ОО С в течение 5 мин с последующим приложением к ней нагрузки 21,6 кг./ 5.Ударную вязкость определяли следующим образом. Испытательный образец размерами, указанными в AS ТМ Д-.356-54Т, прессовали на машине для литья под давлением и измеряли ударную вязкость преееованного образца с запилом. 6.Общую еветшропуекаемоеть и дымЧатоеть устанавливали еледующим методом. Плаетину размером бОхЮОх 1,7 мм изготавливали способом литья под давле гиом при 22О°С и измеряли по методу AS IТМИ 1003-61 общую светопропуекаемость и дымчатоеть плаетины. Пример. а) Приготовление каучукового латекса А. Берут следующие компоненты, ч.; Стирол25 Бутадиен75 н-Додеци меркаптан0,4 Натриевое мыло диспропорционированной канифоли1,2 Переульфат калияО,3 Деионизирсфанная вода8О Смесь, состоящую из указанных компомсн- тов, помещают в емкость, работающую в уе-. ловиях высокого давления, и полиморизпцию смеси инициируют при 5О С. Когда стопеиь превращения достигает 20 и 60%, в систеу прибавляют 12,5 ч, воды, содержащей 0,75 ч. натриевого мыла диспропорционированной ка-аифоли, н полик ериаацкю ведут R целом а6 н для получения латекса каучука А со степенью превращения, paSFiOfl 93% Полученный таким образом каучуковый латекс А имеет частицы с .о1мч иаметром О,2О мк, степень набух.-1ния 1 1 и содержание геля 37%. Распределение диаметра частиц каучуксжого латекса А в предепая от 0,05 до 1,5 мк. б)Приготовление латекса привитого пол мера. Берут следутощие компоненты, ч.: Каучуковый латекс А (из расчета на содержание твердого вещества)5О Персульфат калия 0,25 Вода 20 Смесь указанных компонентов вносят в реактор. После продувания реактора азотом смесь нагревают до 70С, перемешивая, затем подают 50 ч. смеси, состоящей из 12% акрилонитрила, .40% стирола и 48% метилметакрилат (которую вводят непрерывно в течение 3,5 ч. По сжончании прибавления смесь выдерживают .1 ч, затем охлаждают для получения латекса привитог полимера, в)ПригЪт(Жление латекса терполимера. Берут следующие компоненты, ч.: Акрилонитрил Стирол Метилметакрилат трет-Додецилмеркаптан Лауринат натрия Персульфат калия1,2 Вода800 Смесь указанных компонентов нагреваю до 7ОС, перемешивая, для получения лат са терполимера. г) Получение смолообразнсй композици Берут следующие компоненты, ч,: Латекс привитого сополимера Латекс терполимера 2 J 6-Д и-тре тил. 1-ме тилфеПолйдиметилсилоксан (10 ест) Смесь указанных компонентов коагулир в 400О ч. 1%-.ного водного раствора хлор того кальция при 9О С, затем нагревают до 95 С. После промывания н сушки смес непрерывно выдавливают в форме таблеток готорые Затем подвергают литью под давл нием для псщучепия смолообразной компози ции. П р и м е р 2. а) Смось, содержащую 48 ч. акрилонит рила, 180 ч, стирола, 192 ч. метилметакрилата и 1,7 ч. трет-додецилмеркаптана непрерывно вводит в течение 2,5 ч в реак тор, содержащий 1,2 ч. лаурината натрия, 1,2 ч, персульфата калия и 80О ч, воды, Реактор выдерживают при температуре 70 Полученную смесь выдерживают в указанном состоянии примерно 30 мин, затем ох лаждают для получения латекса терполимера. Далее процесс проводят по примеру 1, но используют полученный в данном примере; терполимер. Получают смолообразную компо зицию. Пример 3. Аналогично примеру 1 П0)тучают каучуковый латекс В со степенью превращения 95%, но используют натриевое мыло диспропоршюнированной канифоли к воду а ко личестве 0,9 и 60 ч. соответственно, полимеризацию ведут 40 ч. Полученный описанным способом каучуко- вый латекс В имеет частицы с средне-весовым диаметром 0,28 мк, степень набухания 14 а содержание геля 83%. Распределение диа метра частиц латекса В находится в пределах от 0,05 до 1,5 мк. Далее процесс проводят по примеру Is но используют латекс В, полученный в данном примере, П р И М е р 4. Композицию получают, как списано в примере 2, но используют латекс В. П р и м е р 5. 45О ч. мрномерной смеси, состоящей из 12% акрилонитрила, 40% сти рола и 48% метилметакрилата, смешивают с 1 ч, трет додецилмеркаптана, затем непрерывно прибавляют при 70°С в течение 4 ч к 5О ч, каучуксжого латекса В, содержащего 1,35 ч.персульфата калия и 4,5 ч. лаурината натрия для получения смолы I. 500 ч. полученной описанным образом смолы 1 смешивают с 0,75 ч. полидиметилсилоксана (1О ест) и 1,5 ч 2,6-ди-трет бутил-1-метилфенола. Полученную смесь обрабать вают, .хак описано в примере 1, гюлучая смолообразную композжипо, Приме р 6. Латекс привитого сополимера готовят, как описано в примере 1, но используют каучуковый латекс В; К 100 ч. (из расчета на твердое вещество) приготовленного таким образом латекса прибавляют 1,2 ч.персульфата калия и 4 ч. лаурината натрия. Полученную смесь непрерывно в течение 3 ч в 400 ч, смеси, содержащей 12% акрилонитрила, 4О% стирола и 48% метилметакрилата, и 2 ч, 5-додецилмеркаптана для получения смолы I. 5ОО ч, полученной таким образом смолы I смешивают с О,75 ч. полидиметилсилоксана (10 ест) и 1,5 ч. 2,6-ди-грет-бутил-« -J. -мет илфенола. Полученнуто смесь обрабатывают, как это описано в примере 1, получая смолообразную композицию. . П р и м е р 7, Аналогично примеру 1 получают каучуковый латекс Ссо степенью прсшрашершя 93%, но используют натриевое мьшо диспропорционированной канифалн и во- ду в количестве 0,8 ч. и 50 ч.соо7ветственно, а псшимериаацито ведут 45 ч. Полученный таким образом каучуковый латекс С имет ч астицы со средкевесовым диаметром 0,35 мк, степень набухания J.8, а содержание геля 78%, Распределение диаметра часгиц в латексе С 0,05-1,5 мк. Далее процесс ведут по примеру 1, но применяют латекс С для получения смолообрааной композиции.

Примере. Смолообрааную композицию получают, как описано в примере 2, но применяют каучуковый латекс С. Сравнительный пример 1. Готовят каучуковый латекс а, ч.: Стирол25

Бутадиен75

к-Додецилмерка11тан0,4

Натриевое мыло диспропорционированной канифоли1,0

Персульфат калия0,3

Деиониэирсжанная вода1ОО

Смесь указанных выше компонентов в емкость, работатощую в условиях высокого давления, и полимеризацию инициируют при 50 С. После того, как степень цреврашения достигнет 40%, в систему вводят 25 ч. воды, содержащей 2,0 ч. натриевого мыла диспропорционированнсй канифоли, и полимеризацию ведут в течение 36 ч для получения каучукового латекса а со степенью превращения 96%.

Каучуковый латекс а имеет частицы средне-весового диаметра 0,15 мк, степень набухания 13, а содержание геля 85%. Распределение диаметра частиц в латексе а находится в пределах от 0,О5 до 1,5 мк. Далее процесс ведут по примеру 1, ко применяют каучуковый латекс а для получения композиция..

Сравнительн)ГЙ пример 2. К ом п оаидикт получают, кпк описано в примере 2, но применяют каучуковый латекс а Сравнительный пример 3. Приготовляют каучуковый латекс, в, ч.: Стирол25

Бутадиен75

н-Додецилмеркаптан0,4

Натриевое мыло диспропорцио нированной канифоли.

Персульфат калия.0,8

Деиониаированная вода5О

Смесь компонентов вводят в емкость, работающую в условиях высоких давлений, и полимеризацию инициируют при 50 С. Когда степень превращения достигает 30 и 60%, в систему прибавляют 12,5 ч. воды, содержащей ;О,75 ч. натриевого мыла диспропорционированной канифоли, - и полимеризацию ведут в общей сложности 48 ч для получения каучукового латекса в со степенью превращения 93,5%. Полученный каучуковьгй ла1екс имеет частицы средневесового диаметра 0,38 мк, степень набухания 15, а содержание геля 76%.

Далбе процесс ведут по примеру 1,.но применяют каучуковый латекс в для полу.чения смолообразной композиции.

Сравнительный пример 4. Смолообраэ- ную композицию получают, как описано в примере 2,но применяют каучуковый латекс в

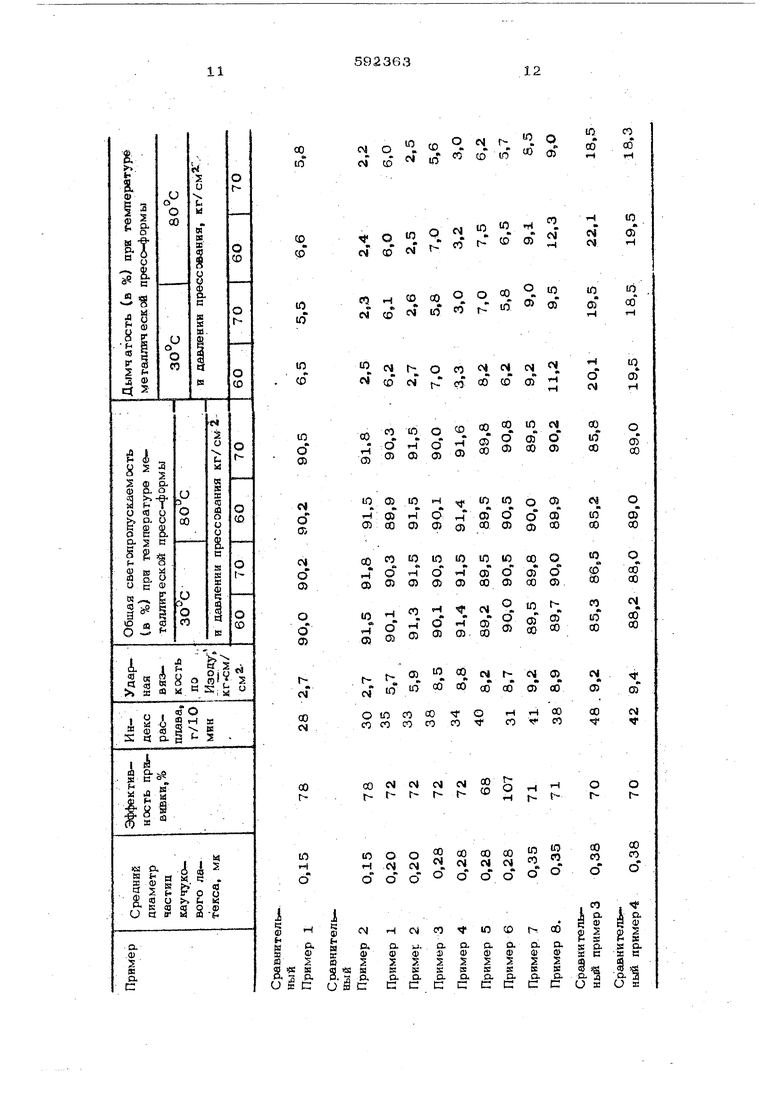

Полученные смолообразные композиции из примеров 1-8 и сравнительных примеров 1-4 подвергают испытаниям для определения физических свойств. Результаты приведены в таблице.

1.3 Как видно из тпОлицы, в случае средневесового диаметра частиц стирольно-бутадиенсжого каучука 0,15 .мк смола прозрачна независимо от условий литья под давлением, но имеет низкую ударную вязкость и недостаточную практическую э4|фективность. Когда, средне-весовой Диаметр частиц стироль- но-бутадиенового каучука равен О,38 мк, смола имеет низкую прозрачность и похожую на туман дымчатость. Если средне-весовой диаметр частиц стирольно-бутадиенового каучука равен 0,20гЗ,35 мк, смола имеет общую светопропускаемость свьпяе 89% и дымчатость менее 10%, причем светопропус каемость не зависит от условий прессования Кроме того, смола имеет повышенную ударную вязкость. Формул а изобретения Полимерная КОМПОЗИЦИЯ, содержащая бута диеновый каучук и органосилоксановь1Й полимер, отличающаяся тем, что, с целью повышения ударней вязкости и прозрач

14 Е1сч;ти, применен бутадиеновый каучук с частицами среднего диаметра О,20-О,35 мк и в композицию дополнительно введен привитой сополимер на основе 22-65 вес.% стирола, 15-68 вес,% метилмотакрилата и 2-20 вес.% акрилонитрила или его смесь с гома- или сополимером винилхлорида, и компоненты композиции взяты в следующих соотношениях, вес,ч.: Бу тадиеновый каучук5-4О Органосилоксановый полиме э 0,01-3 Привитой сополимер или его смесь с гомо- или сополимером винилхлорида58-1651 2. Композиция по п. 1,„о т л и ч а ющ а я с я тем, что количество г0.мо- или сополимера аинилхлорида составляет 30-95% от веса композиции. -Приоритет по признакам: 06.08.69- ко Всем признакам пп. 1 и 2 формулы изобретения. 31.1О.69 - ко всем признакам п. 1 ,формулы изобретения, кроме признака, касающегося использования смеси привитого сополимера с гомо- или сополимерам винилхлорида..

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНЦЕНТРАТ УСИЛИВАЮЩЕГО КАУЧУКА | 1992 |

|

RU2044008C1 |

| КОМПОЗИЦИЯ ТЕРМОПЛАСТИЧНОЙ СМОЛЫ С НИЗКИМ ГЛЯНЦЕМ И МЯГКОЙ НА ОЩУПЬ ПОВЕРХНОСТЬЮ И ФОРМОВАННОЕ ИЗДЕЛИЕ ИЗ НЕЕ | 2008 |

|

RU2471828C2 |

| СПОСОБ ПОЛУЧЕНИЯ АКРИЛОНИТРИЛБУТАДИЕНСТИРОЛЬНЫХ СОПОЛИМЕРОВ | 1999 |

|

RU2160286C1 |

| КОМПОЗИЦИЯ АКРИЛ-СИЛИКОНОВОГО КОМПЛЕКСА, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ | 2006 |

|

RU2348658C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1989 |

|

RU2088611C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРИВИТОГО СОПОЛИМЕРА | 1973 |

|

SU404266A1 |

| АКРИЛ-СИЛИКОНОВЫЕ ГИБРИДНЫЕ МОДИФИКАТОРЫ УДАРНОЙ ВЯЗКОСТИ, СПОСОБ ИХ ПОЛУЧЕНИЯ И СОДЕРЖАЩИЕ ИХ КОМПОЗИЦИИ НА ОСНОВЕ ВИНИЛХЛОРИДНОЙ СМОЛЫ | 2004 |

|

RU2289595C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1996 |

|

RU2171821C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОПЛАСТИЧНОЙ СМОЛЫ, ИМЕЮЩЕЙ ПРЕВОСХОДНЫЕ БЛЕСК, УДАРНУЮ ПРОЧНОСТЬ И БЕЛИЗНУ | 2008 |

|

RU2408609C2 |

| Способ получения ударопрочных привитых сополимеров | 1978 |

|

SU745908A1 |

Авторы

Даты

1978-02-05—Публикация

1970-08-06—Подача