(54) СПОСОБ ПОЛУЧЕНИЯ УДАРОПРОЧНЫХ ПРИВИТЫХ СОПОЛИМЕРОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения ударопрочных привитых сополимеров | 1975 |

|

SU621687A1 |

| Способ получения ударопрочного атмосферо- и морозостойкого сополимера стирола | 1979 |

|

SU803413A1 |

| СПОСОБ ПОЛУЧЕНИЯ УДАРОПРОЧНОГО ПОЛИСТИРОЛА | 1980 |

|

SU860474A1 |

| Непрерывный способ получения ударопрочного полистирола | 1980 |

|

SU909950A1 |

| Способ получения прозрачного ударопрочного сополимера | 1981 |

|

SU1002304A1 |

| Способ получения прозрачногоудАРОпРОчНОгО СОпОлиМЕРА | 1978 |

|

SU802305A1 |

| Способ получения ударопрочных атмосферостойких привитых сополимеров стирола | 1976 |

|

SU614118A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТОЙКОГО К РАСТРЕСКИВАНИЮ УДАРОПРОЧНОГО ПОЛИСТИРОЛА | 2005 |

|

RU2294941C2 |

| УСИЛЕННЫЕ КАУЧУКОМ ВИНИЛАРОМАТИЧЕСКИЕ ПОЛИМЕРЫ | 2004 |

|

RU2346964C2 |

| СПОСОБ ПОЛУЧЕНИЯ УДАРОПРОЧНОГО ПОЛИСТИРОЛА | 2003 |

|

RU2248376C2 |

1

Изобретение относится к способу получения ударопрочных привитых сополимеров стирола с каучуком, в частности к блочно-суспензионному способу. Эти сополимеры используются как конструкиионньк материалы для изготовления различных технических изделий, упаковки, внутреиней облицовки холодильников и др.

К констр укционным полимерным материалам предъявляются определенные требования, обусловленные условиями переработки полимера и эксплуатации изделий. Полимеры должны обладать достаточной ударопрочностью, а также х.орошей текучестью (для переработки литьем под давлением) или высоким относительным удлинением (для переработки экструзией). Кроме того, конструкционные материаль должны иметь глянцевую поверхность. Если полимер имеет матовую поверхность, изделия из него быстро загрязняются, а очистка матовой полимерной поверхности затрудняется, а часто и невозможна. Полимер с загрязненной поверхностью быстрее поддается старению и деструкции. Накопление пыли на поверхности снижает диэлектрические качества полимера, что. весьм нежелательно при использовании его в радио- и электротехнических изделиях. Шероховатость матовой поверхности приводит к тому, что эти полимеры требуют специальной обработки при изготовлении изделий с уплотнениями, что также сужает область применения полимера.

Существуют способы придания глянцевитости изделиям из матовых полимерных материалов, например, обработкой поверхности гамма-излу10чением или путем соединения с блестящей пленкой при переработке. Эти способы требуют дополнительных материалов, что не может не отразиться на себестоимости изделий.

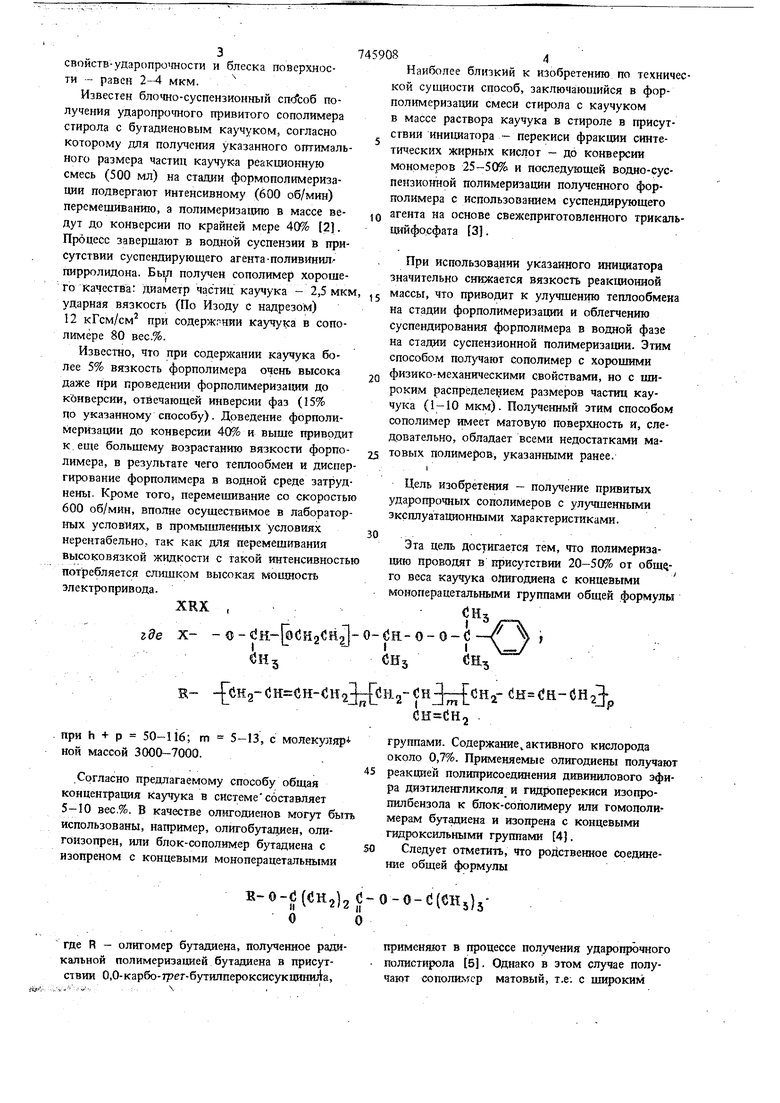

CocTOffliHe поверхности ударопрочного поли15стирола зависит от размеров частиц каучука в матрице сополимера. Если диаметр частиц каучука меньше или равен 4 мкм, полимер имеет блестящую поверхность; если полимер содержит частищ) диаметром более 4 мкм,поверх2Qность полимера матовая. Однако, если размеры частиц каучука меньше 1 мкм, снижается ударопрочность сополимера 1. Диаметр частиц каучука, дающий оптимальное сочетание свойств-ударопрошости и блеска поверхности - равен 2-4 мкм. Известен блочно-суспензионный спсГсоб получения ударопрочного привитого сополимера стирола с бутадиеновым каучуком, согласно которому для получения указанного оптимального размера частиц каучука реакционную смесь (500 мл) на стадии формополимеризации подвергают интенсивному (600 об/мин) перемешиванию, а полимеризацию в массе ведут до конверсии по крайней мере 40% 2. Процесс завершают в водной суспензии в присутствии суспендирующего агента-пояивинил.пирролидона. получен сополимер хорошето Качества: Диаметр частиц каучука - 2,5 мкм ударная вязкость (По Изоду с надрезом) 12 кГсм/см при содержпнии каучука в сополимере 80 вес.%. Известно, что при содержании каучука более 5% вязкость форполимера очень высока даже при проведении форполимеризации до кЪнверсии, отвечающей инверсии фаз (15% по указанному способу). Доведение форполимеризации до конверсии 40% и выше приводи к. еще большему возрастанию вязкости форполимера, в результате чего теплообмен и диспер гирование форполимера в водной среде затруд нены. Кроме того, перемешивание со скорость 600 об/мин, вполне осуществимое в лаборатор ных условиях, в промышленных условиях нерентабельно, так как для перемешивания высоковязкой жидкости с такой интенсивность потребляется слишком высокая мощность электропривода. XRX , Х- --- -« К- о ;Н2«Й2 HS в- - «1Н2-бИ СНЧН2 5-13, с молекуляр при h + р 50-116; m ной массой 3000-7000. .Согласно предлагаемому способу общая концентрация каучука в системесоставляет 5-10 вес.%. В качестве олигодиенов могут бы использованы, например, олигобутадиен, олигоизопрен, или блок-сополимер бутадиена с изопреном с концевыми моноперацетальными

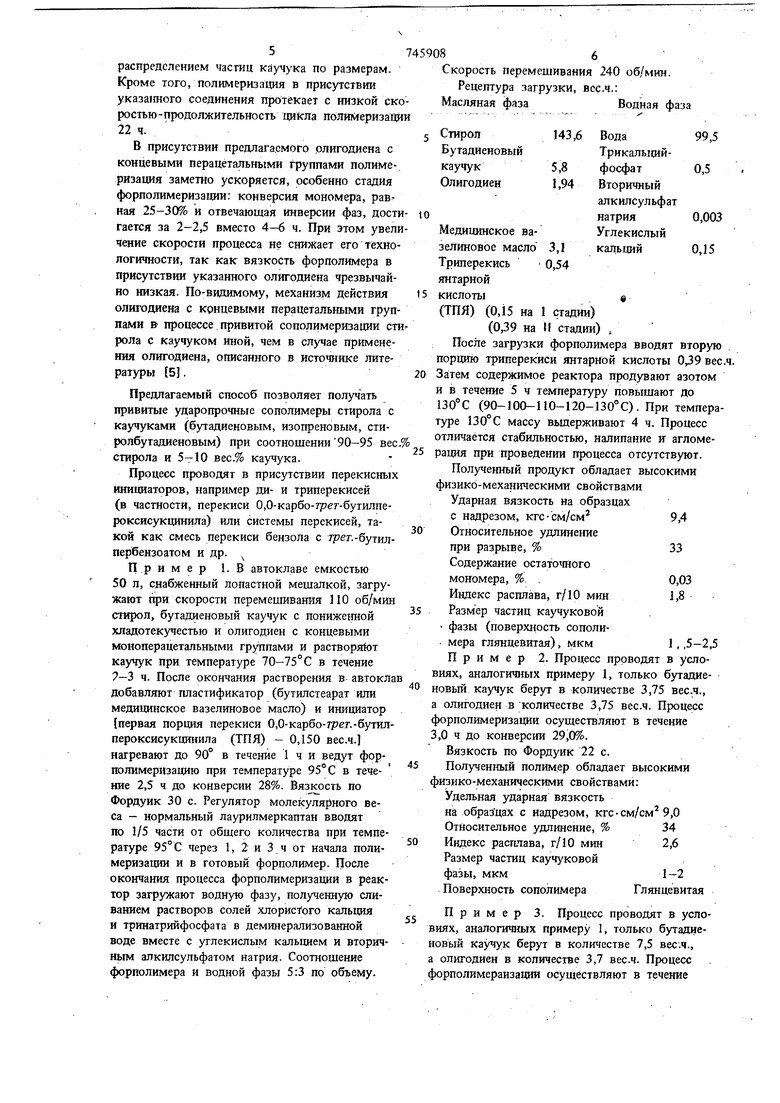

K-o-j(jH2)2e-o-o-d{CH5)5о

где R - олигомер бутадиена, полученное радикальной полимеризацией бутадиена в присутствии 0,0-кapбo-7 per-бyтилпepoкcиcyкшfflи; a,

применяют в процессе получения ударопрочного полистирола 5. Однако в этом случае получают сополилтср матовый, т.е. с широким 84 Наиболее близкий к изобретению по технической сущности способ, заключающийся в форцолимеризации смеси стирола с каучуком в массе раствора каучука в стироле в присутствии инициатора - перекиси фракции синтетических жирных кислот - до конверсии мономеров 25-50% и последующей водно-суспензио той полимеризации полученного форгголимера с использованием суспендирующего агента на основе свежеприготовленного трикальцийфосфата 3. При использовании указанного инициатора значительно сшркается вязкость реакционной массы, что приводит к улучшению теплообмена на стадии форполимеризации и облегчению суспендироваиия форполимера в водной фазе на стадии суспензионной полимеризации. Этим способом получают сополимер с хорошими физико-механическими свойствами, но с широким распрёделе1 ием размеров частиц каучука (1-10 мкм). Полученный этим способом сополимер имеет матовую поверхность и, следовательно, обладает всеми недостатками матовых полимеров, указанными ранее. 1 Цель изобретения - получение привитых ударопрочных сополимеров с улучшенными эксплуатационными хара ктеристиками. Эта цель достигается тем, что полимеризацию проводят в присутствии 20-50% от веса каучука ойигодиена с концевыми моноперацетальными группами общей формулы / |;Е-0-0-{ --Г f снзйн Б.2-(н37;;{СН2- (;н(Н-бН23-р группами. Содержание активного кислорода около 0,7%. Применяемые олигодиены получают реакцией полиприсоединения дивинилового эфира диэтиленгликоля и гидроперекиси изопропилбензола к блок-сополимеру или гомополи мерам бутадиена и изопрена с концевыми гйдроксильнымн группами 4. Следует отметить, что родственное соединение общей формулы распределением частиц каучука по размерам. Кроме того, полимеризация в присутствии указа1шого соединения протекает с низкой ск ростью-продолжительность цийла полимеризаци 22 ч. В присутствии предлагаемого олигодиена с концевыми перацетальными группами полимеризация заметно ускоряется, особенно стадия форполимеризации: конверсия мономера, рав нал 25-30% и отвечающая инверсии фаз, дост гается за 2-2,5 вместо 4-6 ч. При этом увел чение скорости процесса не снижает его техно логичности, так как вязкость форполимера в присутствии указанного олигодиена чрезвычайно низкая. По-видимому, механизм действия олигодиена с концевыми перацетальными груп пами в- процессе привитой сополимершации ст рола с каучуком иной, чем в случае применения олигодиена, описанного в источнике литературы 5. Предлагаемый способ позволяет получать привитые ударопрочные сополимеры стирола с каучуками (бутадиеновым, изопреновым, стяролбутадиеновым) при соотношении90-95 вес стирола и 5-10 вес.% каучука. Процесс проводят в присутствии перекисных инивдаторов, например ди- и триперекисей (в частности, перекиси 0,0-карбо-трег-бутилпероксисукцинила) или системы перекисей, такой как смесь перекиси бензола с трет.-бутклпербензоатом и др. Пример 1.В автоклаве емкостью 50 л, снабженный лопастной мешалкой, загружают при скорости перемешивания 110 об/мин стирол, бутадиеновый каучук с понижешой хладотекучестью и олигодиен с концевыми моноперацетальными грутгпами и растворяет каучук при температуре 70-75°С в течение 7-3 ч. После окончания растворения в автокла добавляют пластификатор (бутилстеарат или медицинское вазелиновое масло) и инициатор первая порция перекиси 0,0-карбо-7рег.-бутилпероксисукцинила (ТПЯ) - 0,150 вес.ч. нагревают до 90° в течение 1 ч и ведут форполимеризацию при температуре 95° С в течение 2,5 ч до конверсии 28%. Вяз срсть по Фордуик 30 с. Регулятор молекулярного веса - нормальный лаурилмеркаптан вводят по 1/5 части от общего количества при температуре 95°С через 1, 2 и 3ч от начала полимеризации и в готовый форполимер. После окончания процесса форполимеризации в реактор загружают водную фазу, полученную сливанием растворов солей xлopиctoгo кальция и тринатрийфосфата в деминерализованной воде вместе с углекислым кальцием и вторичтлм алкилсульфатом натрия. Соотношение форполимера и водной фазы 5:3 по объему. 86 Скорость перемешивания 240 об/мин. Рецептура загрузки, вес.ч.: Масляная фаза Водная фаза янтарной кислоты.в (ТПЯ) (0,15 на 1 стадии) (0,39 на И стадии) , После загрузки форполимера вводят вторую порцию триперекиси янтарной кислоты вес.ч. За:тем содержимое реактора продувают азотом и в течение 5 ч температуру повышают до 130°С (90-100-И О-120-130° С). При температуре 130°С массу выдерживают 4 ч. Процесс отличается стабильностью, налипание и агломерация при проведении процесса отсутствуют. Полученный продукт обладает высокими физико-механическими свойствами Ударная вязкость на образцах с надрезом, кгс-см/см 9,4 Относительное удлинение при разрыве, %33 Содержание остато юого мономера, % .0,03 Индекс расплава, г/10 мин1,8 Размер частиц каучуковой фазы (поверхность сополимера глянцевитая), мкм1, ,5-2,5 Пример 2. Процесс проводят в услоиях, аналогичных примеру 1, только бзтадиеовьга каучук берут в количестве 3,75 вес.ч., олигодиен в количестве 3,75 вес.ч. Процесс орполимеризации осуществляют в течение ,0 ч до конверсии 29,0%. Вязкость по Фордуик 22 с. Полученный полимер обладает высокими изико-механическими свойствами: Удельная ударная вязкость на образцах с надрезом, кгс-см/см 9,0 Относительное удлинение, %34 Индекс расплава, г/10 мин2,6 Размер частиц кауч ковой фазы, мкм1-2 Поверхность сополимераГлянцевитая Пример 3. Процесс проводят в услоиях, аналогичных примеру 1, только бутадиеовый каучук берут в количестве 7,5 вес.ч., олигодиен в количестве 3,7 вес.ч. Процесс орполймераизации осуи1ёствляют в течение

,0 ч До конверсии 28,2%. Вязкость по Фордуик 5 с. Нормальный лаурилмеркаптан вводят о 1/5 части при температуре 95°С через 1, 1,5 и 2 ч.

Полученный полимер обладает следующими изико-механическими свойствами: Ударная вязкость на образцах с надрезом, кгс-см/см 11,0

Относительное удлинение, %38

Индекс расплава, г/10 мин1,5

Размер частиц каучуковой фазы, мкм1 2,5

Поверхность сополимераГлянцевитая

Пример 4. Процесс проводят в условиях, аналогичйь х примеру 1, только бутадиеновый каучук берут в количестве 7,5 Вес.ч. и олигодиен в количестве 7,5 вес .ч. Форполимеризацию осуществляют в течение 2 ч до конверсии 27,1% и вязкости 84 с по Фордуик. Нормальный лаурилмеркаптан вводят по 1/5 части от общего количества при температуре 95° С через 0,5 ч, 1 и 1,5 ч и в готовый форполимер.-,. , - .Полученный полимер обладает следующими физико-механическими свойствами: Ударная вязкость на образцах с надрезом, кгССМ/см 123

Относительное удлинение, %54

Индекс расплава, г/10 мин3,7

Размер частиц каучуковой фазы, мкм2,5-3,5

Поверхность сополимераГлянцевитая

Пример 5. Процесс проводят в условиях, аналогичных примеру 1, только берут олигодиен молекулярной массы 3000.

Получаемый полимер обладает следующими физико-механическими свойствами: „ Ударная вязкость на образцах. с надрезом, кгс-см/см 9,2 Относительное удлинение при разрыве, % 32 , Содержание остаточного мономера, % 0,03 Индекс расплава, г/10 мин 2,0 Размер частиц каучуковой фазы, мкм 1,5-2 Поверхность сополимера Глянцевитая Пример 6. Процесс проводят в условиях, аналогичных примеру 1, только берут бутадиеновый каучук в количестве 6,16 вес.ч. и олигодаен молекулярной массы 7000 в количестве 1,54 вес.ч. , .

Полученный полимер обладает следующими физико-механическими свойствами:

Ударная вязкость на образцах

с надрезом, кгс.см/см9,8

Относительное удлинение

при разрыве, %36

Содержание остаточного

мономера, %0,02

Индекс расплава, г/10 мин1,5

Размер частиц каучуковой фазы, мкм1,5-3

Поверхность сополимераГлянцевнтая

Пример 7 (контрольный). Процесс проводят в условиях, аналогичных примеру 1, только используют олигодиен в количестве , 7,5 вес.ч. Процесс форполимеризации осуществляют в течение 2,0 ч до конверсии 31,4%, вязкость по Фордуик 8,9 с. Нормальный лаурилмеркаптан вводят по 1/5 части от общего количества при температуре 95°С через 1, 5 1,5 и 2 ч и в готовый форполимер.

Полученный полимер обладает следующими физико-механическими свойствами:

Ударная вязкость на образцах

с надрезом, кгс-см/см 1,5

0 Относительное удлинение, %20

Индекс расплава, г/10 мин 12,5

Размер частиц каучуковой

фазы, мкм1-1,5

Поверхность сополимераГлянцевитая

5 Пример 8 (контрольный). Процесс проводят в условиях, аналогичных примеру 1, только используют бутадиеновый каучук в количестве 7,5 вес.ч. Процесс форполимеризации осуществляют в течение 5,5 ч при темпе0 ратуре 95°С ДЬ конверсии 28,2%, вязкость по Фордуик 30 с. Нормальный лаурилмеркаптан вводят по 0,05 вес.ч. при температуре 95° С через 1ч,3и5чив готовый форполимер. 5 -

Полученный полимер обладает следующими физико-механическими свойствами: Ударная вязкость на образцах с надрезом, кгс-см/см 10,7

Относительное удлинение, %35

Индекс расплава, г/10 мин1,2

Размер частиц, мкм каучуковой фазы 1-10

Поверхность сополимераМатовая

Таким образом, изобретение позволяет получать ударопровдьк сополимеры с улучшенными зксплуатациоиными характеристиками.

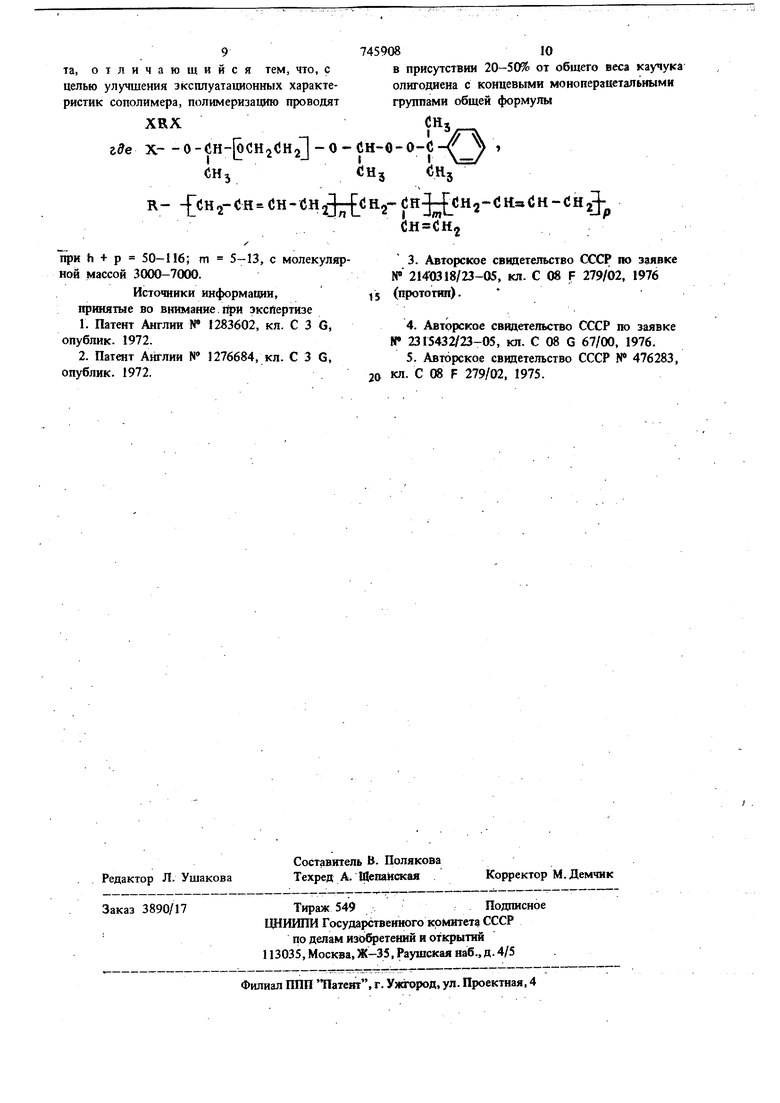

Формула изобретения

Способ получения ударопрочных привитых сополимеров путем форполимернзации смеси стирола с каучуком в массе до ко1шерсии 25-30% и последующей водносуспензионной полимеризащш полученного форполимера с использованием суспендирующего агента на основе свежеприготовленного трикальцийфосфата, о целью ристик

при h + p 50-116; m 5-13, с молекулярной массой 3000-7000.

Источники информа19 и, принятые во внимание. 1фи экспертизе

(прототип).

Авторы

Даты

1980-07-05—Публикация

1978-01-09—Подача