Изобретение относится к промышленности пластических масс, а именно к получению концентрата усиливающего каучука, используемого для получения и модификации ударопрочных сополимеров, в частности ариклонитрилбутадиенстирольных (АБС) сополимеров.

Концентрат усиливающего каучука содержит обычно 50-90% каучука и имеет строение, аналогичное сополимерам АБС, а именно в непрерывной фазе (матрице) сополимера стирола и акрилонитрила (сополимера САН) распределены частицы каучука, полностью или частично покрытые слоем привитого САН. При смешении концентрата с сополимером САН получают материал, соответствующий по составу сополимерам АБС. Еще одной областью применения концентрата усиливающего каучука является модификация свойств АБС, полученных полимеризацией в массе или блочно-суспензионным способом, то есть способами, в которых концентрация каучука ограничена вязкостью полимеризуемого раствора. В последние годы концентраты усиливающего каучука находят применение также для модификации других классов пластических масс, а именно полиамидов, поликарбонатов, поливинилхлорида и т. д. Техника смещения при получении ударопрочных пластиков позволяет легко варьировать содержание каучука, чтобы получить желаемые физические свойства и желаемое распределение частиц каучука по размерам при использовании концентратов с подходящими размерами частиц каучука. Для получения хорошо совмещающихся (совместимых) смесей к концентрату усиливающего каучука предъявляются требования, касающиеся молекулярной массы матричного сополимера (САН) и степени прививки сополимера САН на частицы каучука.

Известен концентрат усиливающего каучука [1] содержащий около 50 мас. каучукового компонента, содержащего 70 80% гель-фракции, со степенью прививки сополимера САН, равный 60 70% (в примерах 61 63%). Степень прививки определяется как отношение содержания каучука, не растворимого в ацетоне (то есть привитого каучука), к содержанию каучука в исходной загрузке. В качестве каучукового компонента используют полибутадиеновый или бутадиенстирольный каучуки или их смеси. Для синтеза концентрата используют латексы указанных каучуковых компонентов с диаметром частиц 0,2 0,4 мкм (2000 4000  ). Концентрат смешивают с сополимером САН в соотношении (30 45) (55 70). Композиции, включающие 14 21% каучукового компонента, имеют высокие показатели ударной вязкости и относительного удлинения, но очень низкие значения показателя текучести расплава (ПТР) 0,5-1,7 г/10 мин. При этом, если в композицию включают САН с ПТР 9 г/10 мин, при смешении его с 35 мас. концентрата ПТР снижается до 1,7 г/10 мин. Переработка таких композиций затруднена.

). Концентрат смешивают с сополимером САН в соотношении (30 45) (55 70). Композиции, включающие 14 21% каучукового компонента, имеют высокие показатели ударной вязкости и относительного удлинения, но очень низкие значения показателя текучести расплава (ПТР) 0,5-1,7 г/10 мин. При этом, если в композицию включают САН с ПТР 9 г/10 мин, при смешении его с 35 мас. концентрата ПТР снижается до 1,7 г/10 мин. Переработка таких композиций затруднена.

Наиболее близким по технической сущности и достигаемому результату к заявляемому концентрату является концентрат усиливающего каучука для получения ударопрочных композиций [2] включающий дисперсную фазу каучукового компонента в виде частиц, содержащих привитый на поверхности сополимер стирола и акрилонитрила с коэффициентом прививки более 0,1 и непрерывную фазу непривитого сополимера САН того же состава, что привитый САН, с характеристической вязкостью 0,15 0,5 дл/г. Массовое отношение содержания привитого САН к содержанию диенового каучука в концентрате лежит в пределах 0,1 0,8, если отнести содержание привитого САН к суммарной концентрации стирола и акрилонитрила, взятых для получения концентрата (это отношение называется коэффициентом прививки), отношение составит 0,1 0,35. Содержание привитого каучука в концентрате 40 50 мас. Концентрат смешивали с сополимером САН и сополимером АБС, полученным полимеризацией в массе, и композиции имели высокие показатели ударопрочности и относительного удлинения, но ПТР порядка 1 г/10 мин.

Целью изобретения является повышение способности концентрата к совмещению с усиливаемыми полимерами, что позволяет расширить ассортимент пластиков, компаундируемых с ним.

Цель достигается тем, что в концентрате усиливающего каучука для получения ударопрочных композиций, включающем каучук в виде частиц, содержащих на поверхности привитый сополимер стирола и акрилонитрила с коэффициентом прививки более 0,1, и непрерывную фазу непривитого сополимера стирола и акрилонитрила с характеристической вязкостью выше 0,15 дл/г, в качестве каучука содержится привитой каучук с коэффициентом прививки (К1)0,40 0,95, в качестве непрерывной фазы сополимер стирола и акрилонитрила с характеристической вязкостью [ η] 0,2 0,9 дл/г, причем произведение К1 х η составляет 0,2 0,5, и компоненты взяты в следующем соотношении, мас. Привитой каучук 60 90 Сополимер стирола с акрилонитрилом 10 40

Обнаружено, что если взять концентрат усиливающего каучука, у которого произведение коэффициента прививки на характеристическую вязкость матрицы лежит в пределах 0,2 0,5, лучше 0,2 0,4, такой концентрат хорошо совместим с сополимерами САН и АБС, синтезированными полимеризацией в массе или блоч- но-суспензионным способом, независимо от характеристик и свойств смешиваемых САН и АБС. Концентрат усиливающего каучука может быть получен сополимеризацией в водной эмульсии периодическим, полунепрерывным или непрерывным способом.

В качестве каучукового компонента может быть использован бутадиеновый, бутадиенстирольный, бутадиенакрилонитриль- ный, этиленпропиленовый, акрилатный и др. каучук в виде латекса с диаметром частиц 0,1 0,3 мкм (1000 3000  ), преимущественно 0,15 0,25 мкм. Степень сшивки (содержание гель-фракции) каучуков должна быть не менее 60 мас. лучше не менее 70 мас. и преимущественно 70 85 мас. Для синтеза концентрата усиливающего каучука может быть использован и натуральный каучук в виде естественного латекса (сока гевен).

), преимущественно 0,15 0,25 мкм. Степень сшивки (содержание гель-фракции) каучуков должна быть не менее 60 мас. лучше не менее 70 мас. и преимущественно 70 85 мас. Для синтеза концентрата усиливающего каучука может быть использован и натуральный каучук в виде естественного латекса (сока гевен).

Соотношение компонентов при получении концентрата составляет, мас. каучуковый компонент 50 70; мономерная смесь 30 50.

Мономерная смесь состоит преимущественно из стирола и акрилонитрила, взятых в соотношении (75 50) (25 50), но она может включать дополнительно или вместо акрилонитрила другие производные акриловой или метакриловой кислот, например метакрилонитрил, метилметакрилат, этил- или бутилакрилат и т.п.

В качестве инициаторов используют как водо-, так и маслорастворимые инициаторы, такие как персульфаты калия, натрия или аммония, или бензоилопероксид, дикумилпероксид, гидропероксид кумола, или окислительно-восстановительные системы, такие как гидроперекись кумола аскорбиновая кислота, сульфат железа, пирофосфат натрия. Инициатор используют в количестве 0,05 0,8 мас. преимущественно 0,15 0,6 мас. Полимеризацию можно вести в отсутствие регулятора молекулярной массы или в присутствии 0,1 1,0 мас. преимущественно 0,1 0,4 мас. регулятора, например нормального или третичного додецилмеркаптана или октилмеркаптана. В качестве эмульгатора могут быть использованы мыла диспропорционированной канифоли, мыла жирных карбоновых кислот, алкилсульфонаты, алкил- или арилсульфонаты щелочных металлов в количестве 2 4,5% от массы масляной фазы. Концентрат может содержать добавки пластификаторов, поверхностных смазок, антиоксидантов и стабилизаторов, антипиренов, антистатиков и др. Концентрат может быть смешан с сополимерами САН и АБС, а также полиамидами, поликарбонатами и др. Для получения композиций используется обычное смесительное оборудование.

П р и м е р 1. Получение концентрата усиливающего каучука периодическим способом. В реактор емкостью 50 л загружают 20 кг дистиллированной воды и 6 кг (60 мас.) по сухому остатку бутадиенового каучука марки А-12 в виде латекса с размером частиц 0,2 мкм. Концентрация полибутадиена в латексе 45% количество загруженного латекса 13,5 кг. Реактор продувают азотом, после чего в него загружают 2,8 кг (28, мас.) стирола, 1,2 кг (12%) акрилонитрила и 0,024 кг (0,24%) третичного додецилмеркаптана. Включают мешалку и выдерживают содержимое реактора при 50оС и перемешивании в течение 2 ч. Затем температуру реакционной массы повышают до 65оС, вводят 0,024 кг инициатора полимеризации персульфата калия (ПК) и проводят полимеризацию в течение 4 ч при 65оС и 6 ч при 75оС под азотной подушкой. По окончании полимеризации отгоняют непрореагировавшие мономеры и выделяют концентрат усиливающего каучука из эмульсии добавлением 10%-ного раствора коагулянта сульфата алюминия или магния. Выделившийся порошок отделяют, промывают водой и высушивают до постоянной массы при 60 70оС.

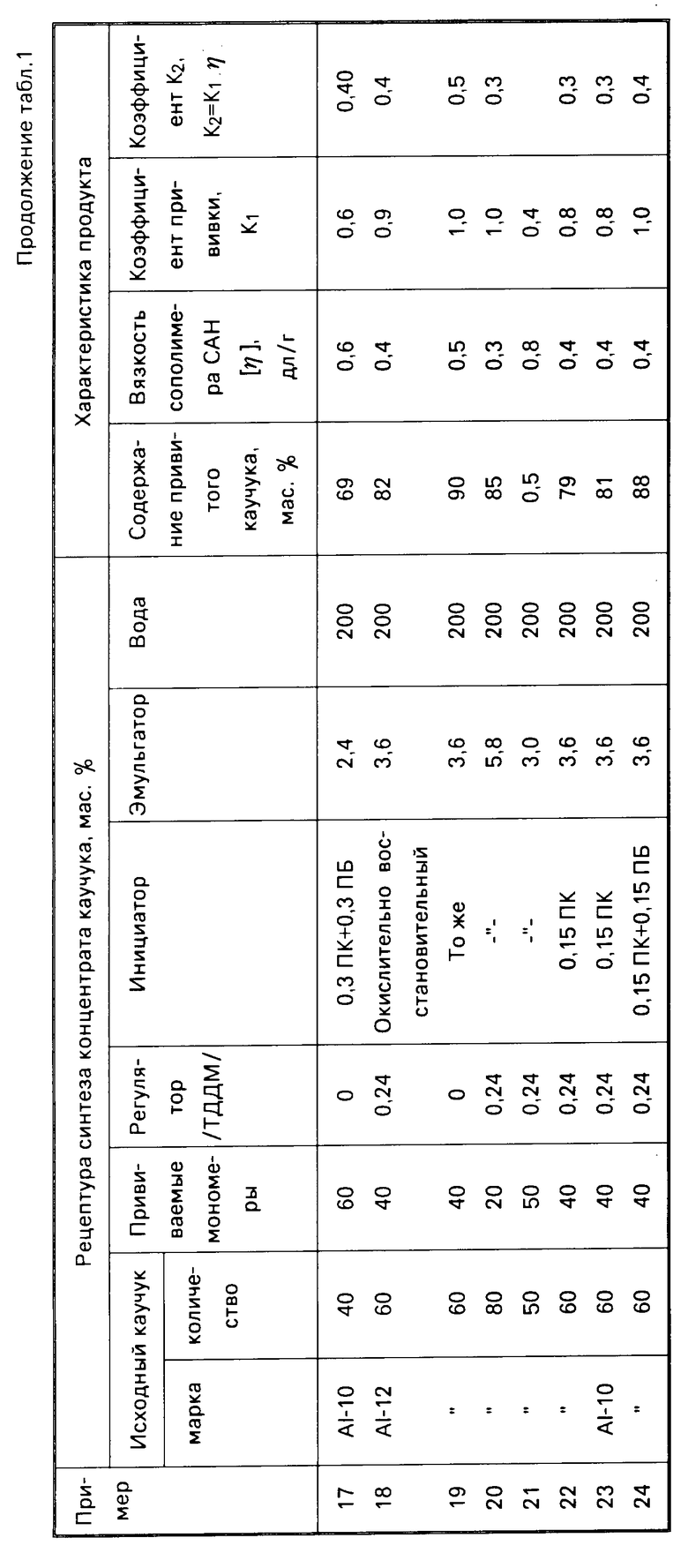

Количество матричного сополимера САН и привитого каучука определяют путем экстракции САН ацетоном из точной навески по методике, описанной в [3] характеристическую вязкость матричного САН определяют по методике, описанной в [4] Коэффициент прививки рассчитывают из результатов определения содержания растворимой и нерастворимой в ацетоне фракций. Рецептура загрузки и результаты испытаний приведены в табл. 1.

П р и м е р ы 2 21. Концентрат усиливающего каучука получают по примеру 1, но меняют количество каучука (примеры 6 8), мономеров, регулятора молекулярной массы, инициатора, типы каучука и инициаторов. В примерах 9 14 использован латекс бутадиенстирольного каучука марки А-10, содержащего 10 мас. стирола, с размером частиц 0,18 мкм; в примере 15 латекс бутадиенакрилонитрильного каучука марки СКН-18, содержащего 18 мас. акрилонитрила с размером частиц 0,15 мкм. В примерах 15 17 вместо персульфата калия в качестве инициатора используют смесь персульфата калия с бензоилпероксидом, а в примерах 18 21 использовалась окислительно-восстановительная система, включающая гидроперекись кумола и аскорбиновую кислоту. Рецептура загрузки и результаты испытаний приведены в табл. 1.

П р и м е р ы 22 24. Получение концентрата усиливающего каучука непрерывным способом.

В форсмеситель емкостью 28 л поступают непрерывно 2 потока. Первый поток водная фаза состоит из 16,7 кг деминерализованной воды, 33,3 кг (60%) латекса бутадиенового каучука с содержанием сухого вещества 45% инициатора персульфата калия 0,0375 кг (0,15 мас.). Второй поток, смесь мономеров, состоит из 7 кг стирола (28 мас.), 3 кг акрилонитрила (12 мас.) и растворенного в ней регулятора третичного додецилмеркаптана 0,06 кг (0,24 мас.). Соотношение углеводородной и водной фаз составляет 1:2. Перемешивание смеси осуществляется в течение 15 мин. Исходная питающая смесь со скоростью 76 кг/ч подается в 1-й реактор каскада емкостью 540 л, где подвергается полимеризации при 60 68оС до конверсии мономеров 80 85% (продолжительность пребывания в реакторе 4 ч). Латекс из первого реактора с той же скоростью подается во второй реактор каскада, где полимеризуется при 75±5оС до конверсии 90 95% после чего непрерывно подается и в третий реактор каскада, где деполимеризуется при 75±5оС до конверсии 95 98% Частота вращения мешалки в первом реакторе составляет 15 30, а в остальных 7 15 об/мин. Готовый латекс графт-каучука подвергается отгонке от остаточных мономеров, затем коагулируется, полимер промывается и высушивается при 90 115оС. Готовый продукт анализируется как в примере 1. Рецептура загрузки и результаты испытаний приведены в табл. 1. Полученный концентрат усиливающего каучука смешивают с сополимером САН, полученным эмульсионной полимеризацией, и с сополимером АБС, полученным полимеризацией в массе (АБС-М). Были взяты различные партии АБС-М в пределах используемых марок, заметно отличающиеся по свойствам. Подсушенный САН или ВБС смешивают с концентратом усиливающего каучука, а также с добавками пластификатора стеарата кальция, стабилизатора (Ирганокс 245) и красителя в пластосмесителе типа "Бенбери" с последующей экструзией и грануляцией. Названные композиции могут быть получены и на установках непрерывного действия на базе двухшнекового экструдера. Из композиций отлиты стандартные образцы, на которых определены:

ударная вязкость по Изоду по ГОСТ 19109-84;

показатель текучести расплава по ГОСТ 11645-79;

относительное удлинение по ГОСТ 11262-80;

предел текучести при растяжении и предел прочности при разрыве по ГОСТ 11262-80;

теплостойкость по Вика по ГОСТ 21341-79;

для композиций с САН усадка при литье по ГОСТ 18616-80.

Рецептура композиций и результаты испытаний приведены в табл. 2 и 3.

Из табл. 2 и 3 видно, что в случаях, когда берется концентрат, у которого произведение К1 х η лежит в пределах 0,2 0,5, концентрат хорошо совместим с сополимерами как САН, таки и АБС; в тех случаях, когда произведение К1 х η выходит за пределы этих величин, эффект от компаундирования снижается.

Композиции, включающие заявляемый концентрат, имеют высокие значения физико-механических показателей, что обеспечивает им более ответственные области применения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УДАРОПРОЧНАЯ КОМПОЗИЦИЯ | 1988 |

|

SU1624986A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПРИВИТЫХ СОПОЛИМЕРОВ | 1971 |

|

SU312423A1 |

| Способ получения атмосферостойких ударопрочных сополимеров | 1977 |

|

SU686385A1 |

| СПОСОБ ПОЛУЧЕНИЯ АКРИЛОНИТРИЛБУТАДИЕНСТИРОЛЬНЫХ СОПОЛИМЕРОВ | 1999 |

|

RU2160286C1 |

| Способ получения атмосферостойких ударопрочных сополимеров | 1980 |

|

SU908039A1 |

| ТЕРМОПЛАСТИЧНАЯ КОМПОЗИЦИЯ И ИЗДЕЛИЯ, ИМЕЮЩИЕ ВЫСОКУЮ УДАРНУЮ ПРОЧНОСТЬ И ХОРОШИЙ ВИД | 2006 |

|

RU2434902C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1996 |

|

RU2171821C2 |

| АКРИЛОНИТРИЛБУТАДИЕНСТИРОЛЬНАЯ СМОЛА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1997 |

|

RU2164232C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИПРОПИЛЕНОВЫХ ПРИВИТЫХ СОПОЛИМЕРОВ, СОДЕРЖАЩИХ АНГИДРИДНЫЕ ГРУППЫ | 1998 |

|

RU2211844C2 |

| Способ получения атмосферостойких ударопрочных сополимеров | 1976 |

|

SU584523A1 |

Использование: для получения и модификации ударопрочных сополимеров. Сущность изобретения: концентрат усиливающего каучука для получения ударопрочных композиций, включающий каучук в виде частиц, содержащих на поверхности привитой сополимер стирола и акрилонитрила с коэффициентом прививки более 0,1 и непрерывную фазу непривитого сополимера стирола и акрилонитрила с характеристической вязкостью выше 0,15 дл/г, отличающийся тем, что в качестве каучука он содержит привитой каучук с коэффициентом прививки (K1) 0,4 1,0, а в качестве непрерывной фазы сополимер стирола и акрилонитрила с характеристической вязкостью [η] 0,2 0,9 дл/г, причем произведение K1·η составляет 0,2-0,5, при следующем соотношении компонентов, мас. привитой каучук 60-90; сополимер стирола и акрилонитрила 10-40. 3 табл.

КОНЦЕНТРАТ УСИЛИВАЮЩЕГО КАУЧУКА для получения ударопрочных композиций, включающий каучук в виде частиц, содержащих на поверхности привитой сополимер стирола и акрилонитрила с коэффициентом прививки более 0,1 и непрерывную фазу непривитого сополимера стирола и акрилонитрила с характеристической вязкостью выше 0,15 дл/г, отличающийся тем, что в качестве каучука он содержит привитой каучук с коэффициентом прививки K1 0,4 1,0, а в качестве непрерывной фазы сополимер стирола и акрилонитрила с характеристической вязкостью [η] = 0,2-0,9 дл/г, причем произведение K1× [η] составляет 0,2 0,5, при следующем соотношении компонентов, мас.

Привитой каучук 60 90

Сополимер стирола и акрилонитрила 10 40

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Торопцева А.М | |||

| и др | |||

| Лабораторный практикум по химии технологии высокомолекулярных соединений | |||

| Л.: Химия, 1972, с.156. | |||

Авторы

Даты

1995-09-20—Публикация

1992-09-22—Подача