1

Изобретение отиосится к способу производства аммиака из газообразных углеводородов и может быть использовано в химической i промышленности.

Известен способ получения аммиака путем «онверсии углеводородов и окиси углерода, очистки газа с последующим синтезом аммиака, с отводом тепла реакции образования аммиака путем испарения аммиака под лавлением с многоступенчатым расширением ререгретых паров аммиака 1 .

Наиболее близким к описываемому изобретению по технической сущности и достит-аемому результату является способ получения аммиака из углеводородов, включающий очкстку природного газа от сернистых соединений, паровую каталитическую и паровоздушную конверсию углеводородов, двухступенчатую конверсию окиси углерода, очистку синтез-газа от двуокиси углерода и синтез аммиака при 320 ат с рекуперацией тепла на указанных стадиях для получения пара и подогрева питательной воды с сжиганием технологических выбросов в пусковой период на факельйой установке 2J .

Однако по указанному способу|для подогрева природного газа в стадии сероочистки и при паровом риформинге в качестве топлива используют дополнительно природный газ, в то время как технологические газы сжигают на факельной установке, загрязняя атмосферу не сгоревшими вредными примесями. При этом с технологическим газом выбрасывается до 52 т/час пара, что приводит к увеличению расхода деминерализованной воды при пусках агрегата.

Целью изобретения является уменьшение расхода природного газа, деминерализованной воды, а также уменьшение выбросов вредных примесей в атмосферу при пусковом режиме агрегата.

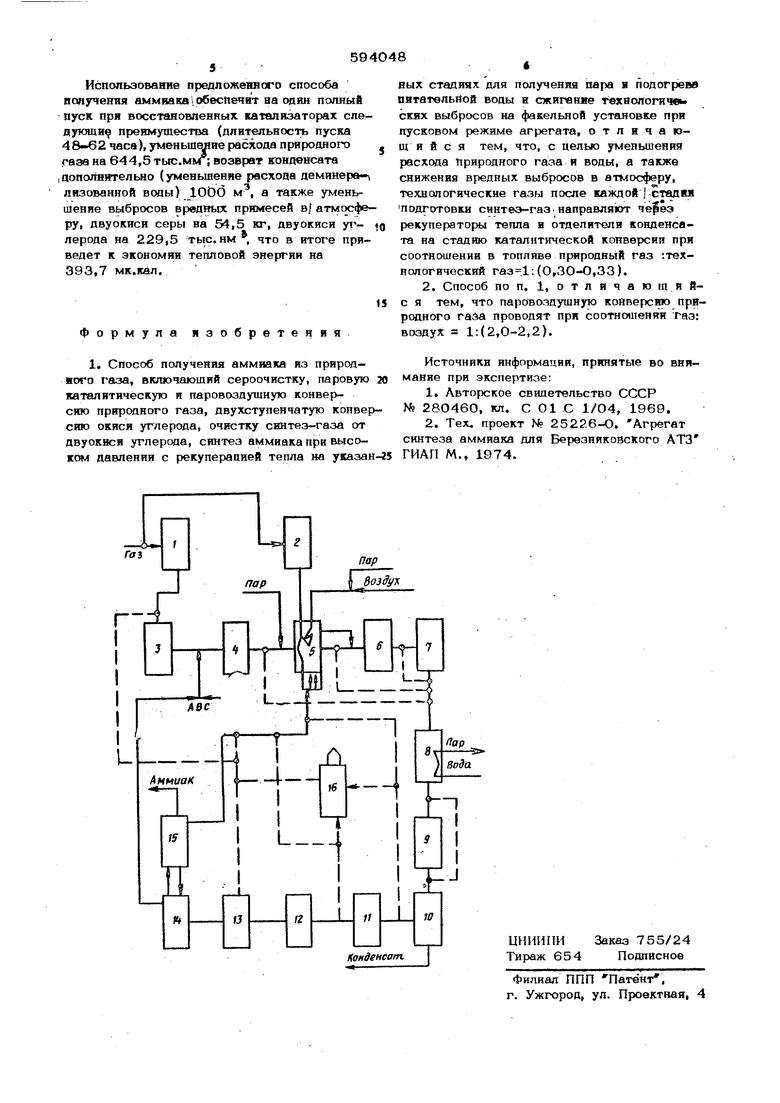

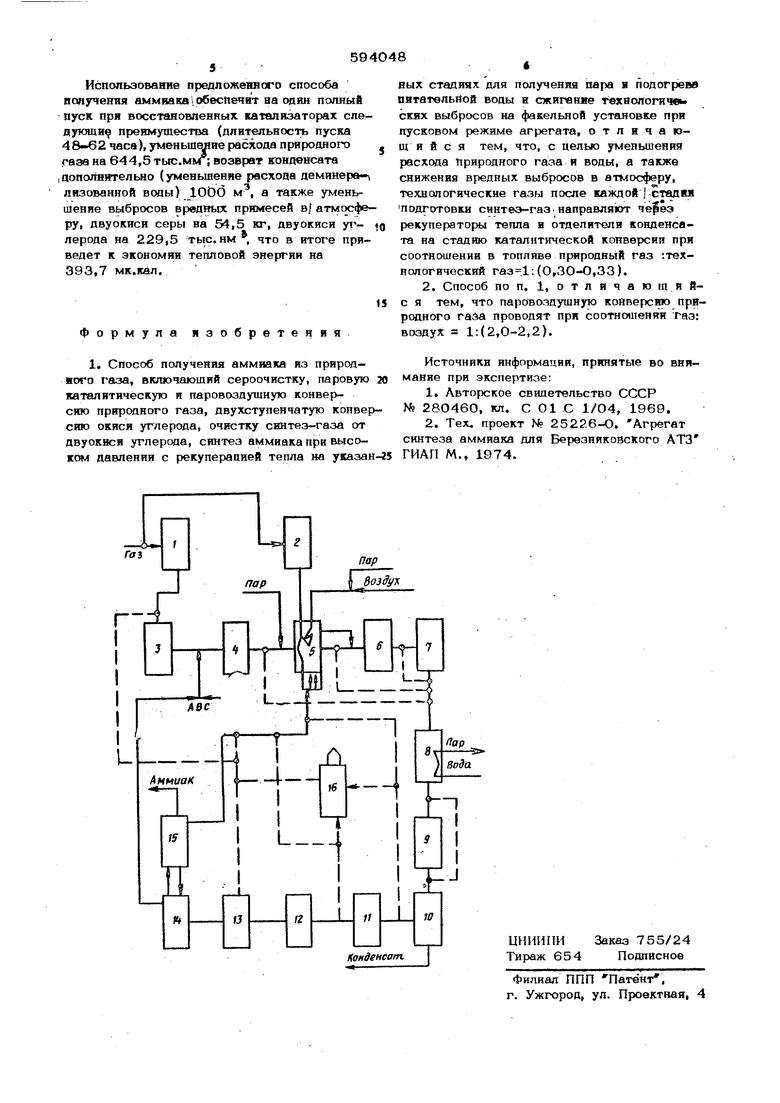

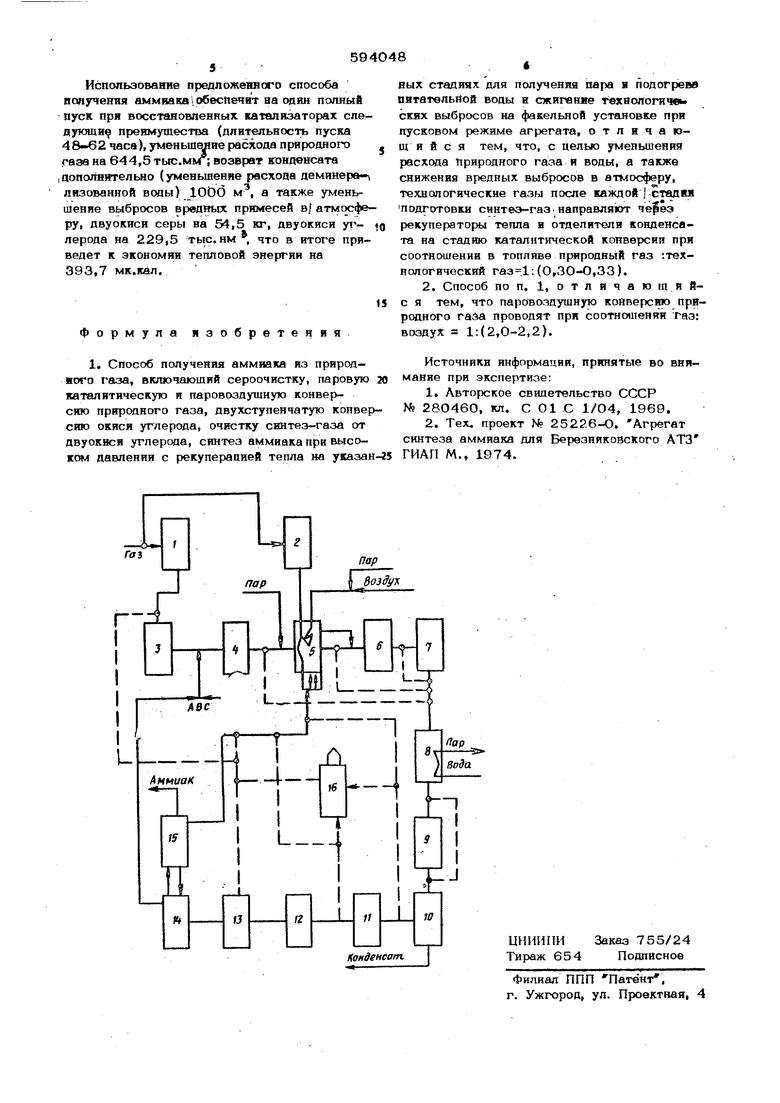

Это достигается описываемым способом получения аммиака, включающим очистку природного газа от серы, паровую каталитическую и; па овоздушнуто; конверсию углеворюродов, двухступенчатую конверсию окиси углерода, очистку синтез-газа от двуокиси углерода, синтез аммиака при повышенном давлений с рекуперацией тепла на указанных стадиях для получения пара и подогрева пидательной воды. При этом часть технологических вы, после каждой стадии подготовки синтез-газа при пусковом режиме агрегата направляют через рекуператоры Тепла и отделители конденсата на сжигание в стадию паровой конверсии при соотношении в топливе природный газ: технологический газ 1: (О.ЗО-О.ЗЗ). Предпочтительно паровоздушную конверсию углеводородов проводить при соотношении газ:воздух s 1:(2,О-2,2), Отличительными признаками спсюоба явля ется использование технологических выбросов стадий подготовки синтез-газа в качестве топлива при каталитической конверсии уг леводородов, а также соотношение газа и во духа, подаваемых на стадию па ров осш ушной конверсии. На чертеже изображена схема получения аммиака по описываемому способу. Природный газ поступает в сепаратор 1, в сепаратор топливного газа 2 и поспе компрессора 3 поступает в стадию сероочистки 4, а затем в смеси с технологическим fraром в паровой реформинг 5 (трубчатую печь После парового реформинга технологический газ с добавлением паровоздушной смеси поступает в паровозд.утиныЙ реформинг 6 с poKynefjaTopaMH тепла, для производства пара f Подачу воздуха осуществляют в смеси с защитным паром в количестве 28000 через подогреватель. Нагрузка по природному газу 14ООО им/час соотношение газ:воздух 1:2 парогазовую смесь напраншяют и далее в среднетемпературный конвертор 7 окиси угл рода первой ступени. Отсюда конвертированный газ поступает.в рекуператоры тепла 8 (котел-утилизатор и подогреватель), а затем в низкотемпературный конвертор 9 окнси углерода. Далее газ поступает в блок 10 охлаждения газа и отделения влаги, включающий узе впрыска конденсата, подогреватели раствора b стадии очистки газа от двуокиси углерода подогреватель воды и сепаратор влаги. Охла жденный конвертированный газ, отделившийся от избыточного конденсата, направляют в аб сорберы 11 очийтки от.двуокиси углероаа с сепаратором влаги на выходе и далее в блок очистки метанированием с рекуператорами тепла и холодильником 12. Подготовленная и очищенная азотов од ородная смесь -поступает в сепаратор 13 на всос компрессора 14. синтез-газ и далее компремируется в стадию синтеза аммиака с аммиачно-холодиль ной установкой и рекуператорами,тепла 15. Кроме основного хода технологического газа, при этом способе дополнительно через запорно-регулируюш то арматуру связи технологические газы после сероочистки надают В коллектор топливного газа горелок парового реформинга 5, а также по байпасу через рекуператор тепла 8, по байпасу мимо конвертора 9 и через блок охлаждения 10 в Tof же ка1лектор на входе топливного газа в нечЬ. Парогазовая смесь после парового 5 и паровоздушного б реформингов подается также мимо конверторов 7, 9 через рекуператор тепла 8 и блок охлаждения 10. Конденсат,, образовавшийся из технологического пара парогазовой смеси в блоке охлаждения, подают для испслльзования его в качестве питательной воды. Технологические газы после отделения конденсата в блоке 10 подают часть (10ООО-12ООО нм) в коллектор на входе теплового газа в трубчатую печь 5, а остальную часть - на факельную установку 16. Конвертированный газ после среднетем- . пературного конвертора 7 окиси углерода рекуператор тепла 8 мимо низкотемпературного конвертора 9 окиси углерода через блок охлаждения .10 подают в коллектор, гопливного газа в трубчатую и на факельную установку 16. Конвертированный газ после низкотемпературного конвертора 9 окиси углерода подают также через блок охлаждения 10 и после отделения конденсата распределяют часть (1000-12000 HMV4ac) в коллектор на входе топливного газа в труб- чатую печь 5, а остальное - на факельную установку 16. Конвертированный газ после стадии очистки от двуокиси углерода в адсорбере 11 . также подают в коллектор на входе топливного газа в трубчатую печь 5 и на факельную установку 16. Азотоводородную смесь после очистки из сепаратора 13 на всосе компрессора синтезгаза подают: часть на всос компрессора 3 природного газа (10000-10000 ), часть (10000-12000 HMV4ac), - в коллектор на входе топливного газа в трубчатую печь 5, а остальное - на факельную усч тановку 16. На чертеже дополнительные введенные связи показаны пунктирной линией. СDDTHO- LueHHe в топливе на входе в коллектор трубчатой печИ составляет природный газ;техно- логический газ 1: (О,ЗО-О,33).Сжигание водорода при паровоздушном реформинге вследствие соотношения газ:воздух 1:(2,62,2) увеличивает количество парогазовой смеси на выходе из паровоздушного реформинга, а также изменяет состав газа в сторону увеличения теплоемкости , что увеличивает парообразование в рекуператорах тепла и возврат конденсата.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения аммиака из природного газа | 1976 |

|

SU603632A1 |

| Способ получения аммиака из природного газа | 2024 |

|

RU2832478C1 |

| Способ получения аммиака и метанола из природного газа | 2024 |

|

RU2832477C1 |

| СПОСОБ ПРОИЗВОДСТВА АММИАКА | 2011 |

|

RU2445262C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО ГАЗА С ПОЛУЧЕНИЕМ ПАРА И МЕТАНОЛА | 1998 |

|

RU2134147C1 |

| Способ производства аммиака | 1969 |

|

SU327764A1 |

| СПОСОБ ПОЛУЧЕНИЯ АММИАКА | 2022 |

|

RU2796561C1 |

| СПОСОБ ГЕНЕРИРОВАНИЯ ПАРА ПРИ ПРОИЗВОДСТВЕ АММИАКА | 2004 |

|

RU2244133C1 |

| Способ получения аммиака | 1976 |

|

SU750930A1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО ГАЗА | 2001 |

|

RU2180889C1 |

Авторы

Даты

1978-02-25—Публикация

1976-06-10—Подача