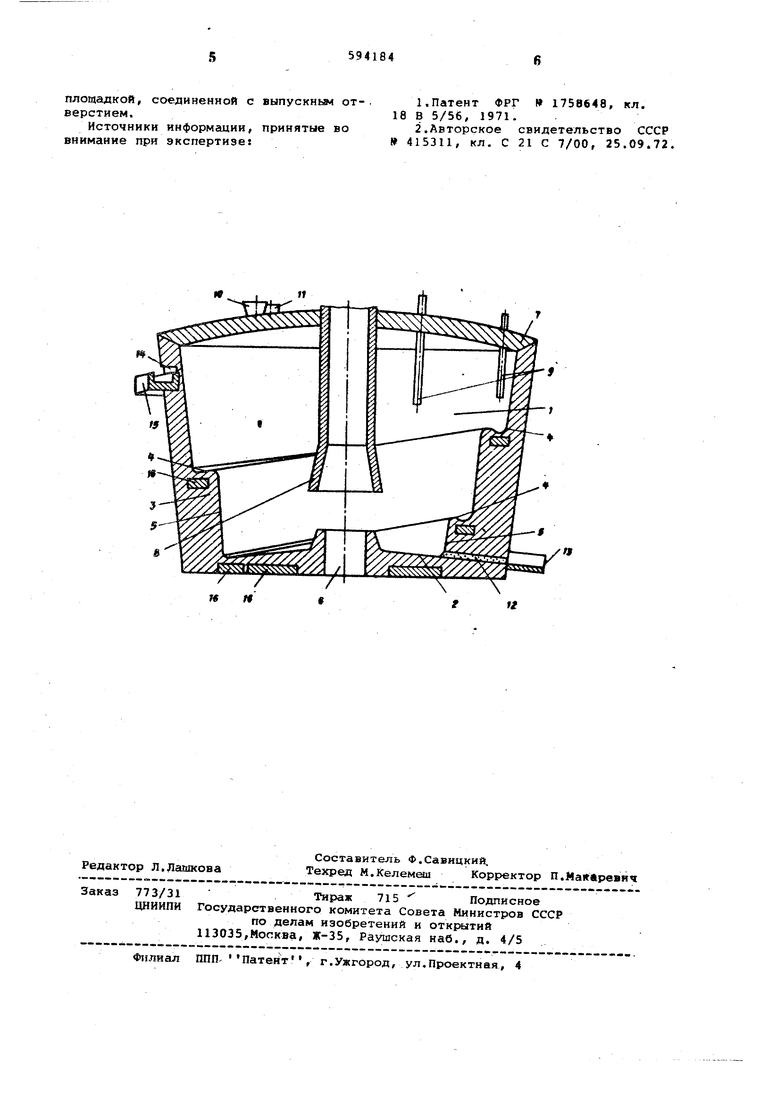

площадке уступа и дополнительно его обработать окислителем, а при необходимости и аргоном или синтетическим «лаком. При этом увеличивается степень рафинирования металла. Регулирование процесса рафинирования; производится путем изменения подачи окислителя на металл, поднимаю дийся по рабочей пло щадке уступа под. действием электромаг нитных сил по винтовой линии. Рафинированный металл непрерывно выпускается через отверстие, расположенное на верхнем конце винтовой линии, образованной площадкой уступа, что позволяет полностью ликвидировать восстановление и переход из шлака в металл при месей. На чертеже изображен агрегат для непрерывного рафинирования металлов, разрез. Агрегат для непрерывного рафинирования металлов может быть выполнен в трех вариантах: стационарным, вращающимся вокруг-своей оси и качающимся. Третий вариант выполнения агрегата более удобен в эксплуатации, хотя и более сложен в конструктивном исполнении, чем первый и второй варианты. Агрегат имеет реакционную камеру 1 с подиной 2 и откосами, выполненными в виде уступа 3, расположенного по винтовой линии.Уступ 3 имеет рабочую площадку 4 и откосы 5. Рабочая площадка 4 выполнена желобообразной, для предотвращения.стекания металла с нее по откосам 5 уступа 3. Через отверстие б в подине удаляется шлак. Дл удаления газообразных продуктов реакции в крышку 7 агрегата :ecTp:qeH патру бок 8. Крышка 7 выполняется поворотной или подъемной. В крьдцк:е 7 агрегата установлены фурмы 9 для-подачи кис лорода, аргона, а также смонтированы устройства 10 для подачиванадиевого чугуна и 11--ДЛЯ :йодачи шлакообразующих. Для полного выпуска из агрегата меташла и шлака при остановке его на ремонт предусмотрена лётка.12с желобом 13. Рафинированный металл выпуска ется через отверстие 14, в которое встроен желоб 15. Для перемещения рас плдва по площадке 4 уступа 3 по винто вой линии, агрегат снабжен электромаг нитным индуктором 16, который в зоне . подины выполнен в виде архимедовой спирали, а в зоне уступа - в виде вин товой линии.Витки индуктора 16 находятся под витками уступа 3.Подина 2 агрегата -выполнена наклонной от отвер стия 6 к откосам 5 уступа 3. Для перемещения расплава вместо электромагнитного индуктора может при меняться электромагнитный вращатель. Агрегат, работает следующим образом Электромагнитный индуктор создает в реакционной камере 1агрегата бегуще электромагнитное поле. Через устрой ства 10 подается ванадиевый чугун, который дробится в этих устройствах на капли кислородом или компрессорным воздухом. При необходимости в капельно-кислородный поток вдувается пылеобразная известь через устройства 11. В каплях происходит рафинирование металла. На подине 2 скапливается металлошлаковая эмульсия, которая под действием бегущего электромагнитного поля начинает вращаться в районе подины. При этом металл сепарируется от шлака. Поскольку шлак имеет более низкий объемный вес, чем обработанный металл, то он располагается в центральной зоне агрегата, откуда непрерывно отводится через отверстие б. Металл, как более тяжелый, располагается в зоне, удаленной от оси вращения расплава. Металл, попавший на подину 2, стекает к о.ткосам 5 уступа 3, где он попадает на желобообразную рабочую площадку 4 уступа 3. Под действием бегущего электромагнитного поля металл поднимается по винтовой линии по рабочей площадке 4 уступа 3; металл дополнительно рафинируют кислородом, а при необходимости и синтетическим шлаком. Температуру: рафинированного металла можно регулировать подачей аргона. Образуютцийся при продувке металла шлак стекает nq .рабочей площадке 4 уступа 3 по винтовой линии и по откосам 5 уступа 3 к подине 2, где сепарируется от металла и удаляется. Рафинированный металл непрерывно выпускается через отверстие 14 по желобу 15. Регулирование процесса рафинирования производится путем подачи окислител.я на металл, движущийся по рабочей площадке 4 уступа 3. Таким образом, конструкция агрегата обеспечит повышение степени рафинн-. ро.вания, а также позволит регулировать процесс рафинирования. Формула изобретения Агрегат для непрерывного рафинирования металлов, содержащий реакционную камеру с подиной и откосами, причем подина выполнена с отверстиями для слива шлака и выпуска металла, крышку с патрубком для отвода газообразных продуктов реакции и с устройствами для металла, окислителя и шлакообразующих, устройство для перемещения металла, например электромагнитный индуктор, о т л и ч а ю щ и и с я тем что, с целью повышения степени рафинирования металлов и обеспечения возможности регулирования процесса рафинирования , откосы реакционной камеры выполнены в виде расположенного по винтовой пинии уступа с желобообразной рабочей

площадкой, соединенной с выпускным отверстием.

Источники информации, принятые во внимание при экспертизе:

1,Патент ФРГ 1758648, кл. 18 В 5/56, 1971.

2.Авторское свидетельство СССР № 415311, кл. С 21 С 7/00, 25.09.72.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ непрерывного рафинированиячугуНА | 1979 |

|

SU831795A1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗОСОДЕРЖАЩЕГО МАТЕРИАЛА И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2093585C1 |

| Способ производства подшипниковой стали | 1982 |

|

SU1057553A1 |

| Устройство для обработки жидких металлов реагентами | 1971 |

|

SU523940A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОВОЛЬФРАМА НА ОСНОВЕ ВОССТАНОВЛЕНИЯ САМОРАСПРОСТРАНЯЮЩЕГОСЯ ГРАДИЕНТА АЛЮМИНОТЕРМИИ И РАФИНИРОВАНИЯ ШЛАКА | 2018 |

|

RU2739040C1 |

| СПОСОБ ВЫПЛАВКИ, РАСКИСЛЕНИЯ, ЛЕГИРОВАНИЯ И ОБРАБОТКИ СТАЛИ | 2009 |

|

RU2405046C1 |

| Устройство для непрерывного рафинирования металла | 1978 |

|

SU688522A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ ИЗ ЖЕЛЕЗОСОДЕРЖАЩЕГО СЫРЬЯ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2167205C1 |

| СТАЛЕПЛАВИЛЬНЫЙ АГРЕГАТ НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 1993 |

|

RU2071977C1 |

| Способ рафинирования стали в индукционной печи | 2024 |

|

RU2828066C1 |

11

W

Авторы

Даты

1978-02-25—Публикация

1976-04-28—Подача