Изобретение относится к области металлургии и может быть использовано при обработке стали непосредственно в плавильных агрегатах.

Известен способ обработки стали в ковше, включающий подачу инертного газа в импульсном режиме через продувочные узлы продувочного устройства, расположенные в днище ковша, и продувку жидкого металла [RU 2507273, С21С 7/072, опубл. 27.10.2013].

Недостаток данного способа заключается в том, что для осуществления процесса обработки стали, необходимо перелить сталь в ковш из плавильного агрегата. При перемещении стали из плавильного агрегата, происходят процессы окисления, а также увеличивается количество неметаллических включений в стали. Вторым недостатком данного способа является то, что применение 4 сопел при продувке не может обеспечить барботаж ванны по всему сечению.

В качестве прототипа принят способ выплавки азотосодержащей стали в индукционной печи, включающий расплавление шихты, наведение жидкоподвижного шлака и продувку металла инертным газом. Способ заключается в продувке металла смесью азота с кислородом в соотношении 4:1 с интенсивностью 0,5-10 м3/т*мин в течение 15-20 минут, с поддержкой температуры металла на уровне 1680-1700°С [SU 540924, С21С 7/00, опубл. 30.12.1976].

Недостатком данного способа является невозможность дегазации металла в процессе продувки, а также появление в стали неметаллических включений (оксидов). Данный недостаток связан с использованием смеси азота и кислорода в качестве продувки. Данное сочетание газов приводит к повышенной загрязненности по неметаллическим включениям.

Технической задачей изобретения является рафинирование стали непосредственно в объеме индукционной печи с целью снижения неметаллических включений и увеличения уровня дегазации получаемой стали.

Техническая задача решается за счет того, что способ рафинирования стали в индукционной печи, включает расплавление шихты, наведение жидкоподвижного шлака и продувку металла инертным газом, согласно изобретения, при температуре жидкого металла 1620°С и наведении жидкоподвижного шлака из извести и вермикулита в соотношении 2:1, проводят непрерывную продувку металла аргоном в течении 15-20 минут при давлении аргона 1,0-1,5 атм, затем подают раскислитель и осуществляют импульсную продувку металла аргоном в течение 5-7 минут, причем количество импульсов в минуту равно 3-4, при давлении аргона 1,0-1,5 атм, после завершения продувки металла, производят снятие шлака и выпуск металла в изложницу, совмещённый с подачей аргона на струю жидкого металла.

Сущность способа рафинирования стали в индукционной печи состоит в том, что он включает: расплавление шихты в индукционной печи, нагрев металла до температуры 1620°С, наведение жидкоподвижного шлака из извести и вермикулита в соотношений 2:1 и непрерывную продувку жидкой стали аргоном в течение 15-20 минут с давлением 1,0-1,5 атм для осуществления процесса дегазации. По окончании непрерывной продувки проводят раскисление стали, путем подачи раскислителя, и начинают импульсную продувку аргоном для осуществления удаления продуктов раскисления в течение 5-7 минут (количество импульсов 3-4 в минуту, и давлении аргона 1,0-1,5 атм), после завершения импульсной продувки металла происходит снятие шлака и выпуск металла в изложницу. Процесс выпуска металла в изложницу совмещён с одновременной подачей аргона на струю жидкого металла, во избежание контакта жидкого металла с кислородом.

Технический результат изобретения заключается в получении чистой по неметаллическим включениям и низкой загрязнённостью газами стали, за счет комплексной продувки, включающей в себя непрерывную продувку жидкой стали аргоном с последующей импульсной продувкой.

Отличительными признаками заявленного способа является то, что продувка осуществляется непосредственно в объеме индукционной печи, продувка происходит комплексно, сначала продувка происходит непрерывно, затем импульсно.

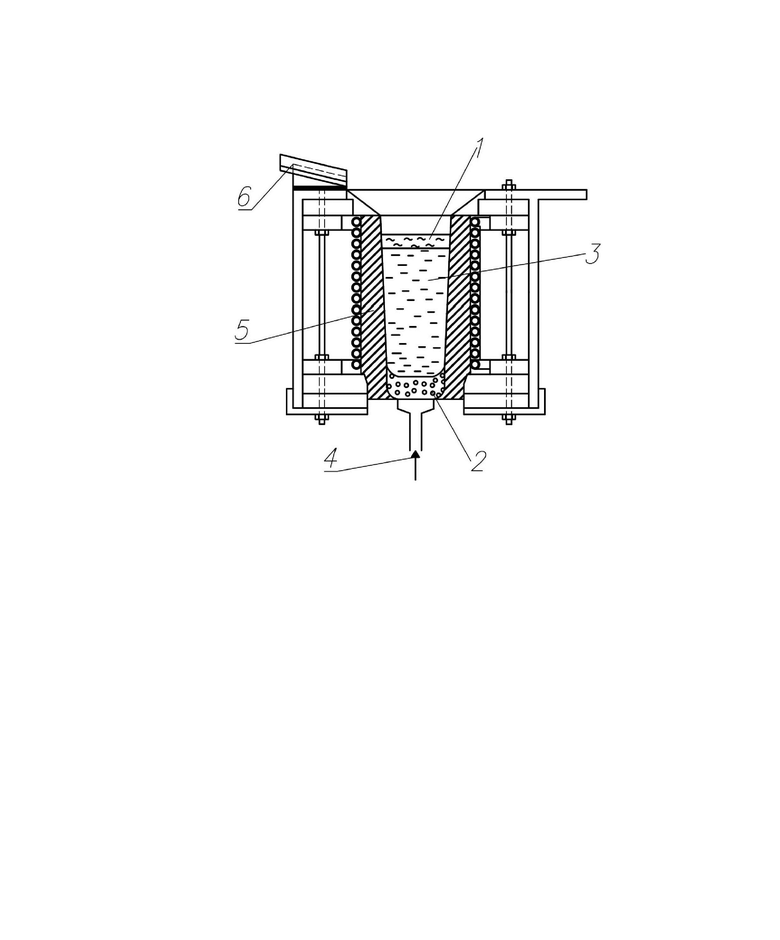

Способ рафинирования стали в индукционной печи иллюстрируется схемой, изображенной на чертеже.

Предварительно перед проведением плавки, в индукционную печь 5 при набивке огнеупорной массы устанавливают пористую подину 2. На сталь 3, полученную после расплавления шихты в индукционной печи 5, подают шлак 1 состоящий из извести и вермикулита в соотношений 2:1, данное соотношение обеспечивает максимальную жидкоподвижность шлака. По достижении температуры 1620°С начинают продувку аргоном 4 в течение 15-20 минут под давлением 1,0-1,5 атм. Для осуществления протекания процессов дегазации, по окончании непрерывной продувки проводят раскисление стали 3, путем подачи раскислителя в ванну жидкого металла и начинают импульсную продувку аргоном 4 через пористую подину 2 для осуществления удаления продуктов раскисления в течение 5-7 минут (количество импульсов 3-4 в минуту, давление 1,0-1,5 атм). При завершении продувки осуществляют выпуск стали через сливной желоб 6 в защитной атмосфере, за счет подачи аргона на струю металла.

Продувку начинают при достижении металлом температуры 1620°С, так как ее снижение приведет к сильному охлаждению металла в процессе продувки, а повышение приведет к угару легирующих элементов.

Уменьшение времени, как непрерывной продувки аргоном, так и последующей импульсной продувки, не позволит полностью пройти процессам дегазации и рафинирования металла, а увеличение этого времени приведет к повышенному расходу аргона без увеличения глубины рафинирования и дегазации. Снижение давления при подаче аргона для процедур продувки также не дает возможности процессам рафинирования и дегазации пройти в полном объеме, а увеличение давления приведет к расплескиванию стали из рабочей области печи. Уменьшение количества импульсов во время импульсной продувки не позволит создать условий перемешивания всего объема жидкой стали, а их увеличение приведет к повышенному расходу аргона без увеличения производительности процесса продувки.

Пример конкретного выполнения способа

В качестве получаемой жаропрочной стали была выбрана марка стали 36ХНТЮ. Для проведения эксперимента использовалась печь индукционного плавления объемом 90 кг. Предварительно, при проведении процедуры по набивке печи 5 огнеупорной массой, в донную часть печи устанавливалась пористая подина 2. Осуществлялся входной контроль химического состава шихтовых материалов (табл. 1). Химический состав шихты соответствовал по ГОСТ 14119-85.

Таблица 1. Массовая доля элементов, %

Шихта перед плавлением предварительно прогревалась до 400°С в нагревательной печи. Плавление шихты проводилось с постоянным снятием и наведением шлакового пояса 1, состоящего из извести и вермикулита в соотношений 2:1. По достижении жидкой стали 3, полученной в результате плавления шихты, температуры 1620°С начиналась продувка аргоном 4 через пористую подину 2, к которой был подведен газовый патрубок 4, соединённый с газовым баллоном через редуктор. Непрерывная продувка аргоном проводилась в течение 15 минут с давлением 1,4 атм, затем подают раскислитель и проводится импульсная продувка в течение 5 минут, количество импульсов в минуту равнялось 3, а давление составляло 1,4 атм.

Изложница для выпуска металла во время протекания последних этапов его плавления прогревалась до температуры 100°С. Нагрев изложницы позволяет снизить градиент температур и не допустить выплеска металла из изложницы в направлении обратном направлению заливки металла. По достижении данной температуры внутренняя поверхность изложницы покрывалась антипригарной краской, что позволяет избежать приварки металла к стенкам изложницы. После проведения процедур продувки металла и нагрева изложницы жидкий металл полностью очищался от шлака и выпускался из печи в изложницу методом сифонной разливки. При разливке поверхность жидкого металла в печи и струя жидкого металла защищалась аргоном.

Параллельно с выпуском металла, бралась проба металла для исследования химического состава. Затем после застывания слиток извлекался из изложницы. Из полученного слитка были изготовлены заготовки для проведения механических испытаний, определения неметаллических включений и оценки уровня дегазации, получаемой стали. Результаты механических испытаний представлены в табл. 2. Исходя из представленных результатов, следует вывод о том, что металл, полученный с продувкой непосредственно в индукционной печи, соответствует характеристикам стали марки 36НХТЮ стали по ГОСТ 10994-74.

Таблица 2. Испытания на растяжение и ударный изгиб образцов из сплава 36НХТЮ

Н/мм²

(кгс мм²)

Н/мм²

(кгс мм²)

(кгс*м/см²)

(108)

(77)

(1580)

(16)

(90)

(50)

(590)

(6)

По результатам исследований по ГОСТ 1778-70 выявлено, что слиток, полученный по предлагаемой технологии, обладает низкой загрязненностью по неметаллическим включениям, а также более низким уровнем содержания газов, по сравнению со способом дегазации стали в ковше.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства подшипниковой стали | 1982 |

|

SU1057553A1 |

| СПОСОБ ОБРАБОТКИ СТАЛИ В КОВШЕ | 2012 |

|

RU2507273C2 |

| Способ выплавки трансформаторной стали | 1982 |

|

SU1052546A1 |

| Способ внепечной обработки стали | 2015 |

|

RU2607877C2 |

| Активный раскислитель жидких и тугоплавких горячих и холодных шлаков | 2022 |

|

RU2786789C1 |

| СПЛАВ ДЛЯ ОБРАБОТКИ РАСПЛАВОВ ЖЕЛЕЗА В ПРОЦЕССАХ ЧЕРНОЙ МЕТАЛЛУРГИИ | 2022 |

|

RU2786778C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ | 2000 |

|

RU2192482C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2015 |

|

RU2608010C1 |

| Порошкообразная рафинирующая смесь | 1984 |

|

SU1219657A1 |

| Способ производства стали | 1982 |

|

SU1057554A1 |

Изобретение относится к области металлургии и может быть использовано при обработке стали в индукционной печи. Способ включает расплавление шихты, наведение жидкоподвижного шлака и продувку металла инертным газом. При температуре жидкого металла 1620°С и наведении жидкоподвижного шлака из извести и вермикулита в соотношении 2:1 проводят непрерывную продувку металла аргоном в течение 15-20 минут при давлении аргона 1,0-1,5 атм, затем подают раскислитель и осуществляют импульсную продувку металла аргоном в течение 5-7 минут, причем количество импульсов в минуту равно 3-4 при давлении аргона 1,0-1,5 атм, после завершения продувки металла производят снятие шлака и выпуск металла в изложницу, совмещённый с подачей аргона на струю жидкого металла. Изобретение позволяет рафинировать сталь в объеме индукционной печи для снижения неметаллических включений и увеличения уровня дегазации получаемой стали. 1 ил., 2 табл.

Способ рафинирования стали в индукционной печи, включающий расплавление шихты, наведение жидкоподвижного шлака и продувку металла инертным газом, отличающийся тем, что при температуре жидкого металла 1620°С и наведении жидкоподвижного шлака из извести и вермикулита в соотношении 2:1 проводят непрерывную продувку металла аргоном в течение 15-20 минут при давлении аргона 1,0-1,5 атм, подают раскислитель и осуществляют импульсную продувку металла аргоном в течение 5-7 минут, причем количество импульсов в минуту равно 3-4 при давлении аргона 1,0-1,5 атм, после завершения продувки металла производят снятие шлака и выпуск металла в изложницу, совмещённый с подачей аргона на струю жидкого металла.

| Способ выплавки азотосодержащей стали в индукционной печи | 1975 |

|

SU540924A1 |

| РАСКИСЛИТЕЛЬ | 2000 |

|

RU2192495C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В СТАЛЕПЛАВИЛЬНОМ АГРЕГАТЕ (ВАРИАНТЫ) | 2013 |

|

RU2516248C1 |

| СПОСОБ ОБРАБОТКИ СТАЛИ В КОВШЕ | 2002 |

|

RU2228371C1 |

| JP 2001342515 A, 14.12.2001 | |||

| CN 109295280 B, 18.08.2020. | |||

Авторы

Даты

2024-10-07—Публикация

2024-02-06—Подача