1

Изобретение относится к области черной металлургии, конкретно к конструкции агрегата для непрерывного рафинирования металла.

Известны агрегаты для непрерывного рафинирования металла, имеющие сопло, камеру эжекции, камеру стабилизации, циркуляционные трубопроводы, металлонроводы. Значнтельное увеличение эффективности работы таких агрегатов обусловлено заменой газообразного окнслителя синтетическими шлаками при высокой межфазной поверхностн, увеличивающей движущую силу процесса .

Известен агрегат для непрерывного рафинирования металла, состоящий из камеры эжекции с введенными в нее электродами, камер стабилизации с охлаждающими элементами. За камерами стабилизации следуют камеры газоотделения с устройствами для глубинного ввода кислорода. Камера разделения металла и щлака соединена с камерой эжекции циркуляционными каналами с установленными на них электромагнитными индукторами. Реактор сиабжен металлораспределительным устройством, от каждой секции которого отходят напорные металлонроводы. Реактор снабжен системами иодачи щлакообразующих.

отвода газов и хладагента, выпуска металла и щлака.

Недостатком известных устройств является сложность получения металла с заданным химическим составом из-за практически полной невозможности управления процессом рафинирования путем регулирования количества рафииирующей фазы, проходящей вместе со струей жидкого металла через камеру стабилизации.

С целью получения металла с заданным химическим составом устройство снабжено остановленным на камере стабилизации индуктором пульсирующего электромагнитного поля, а напорный магнитопровод заключен в индуктор бегущего электромагнитного поля.

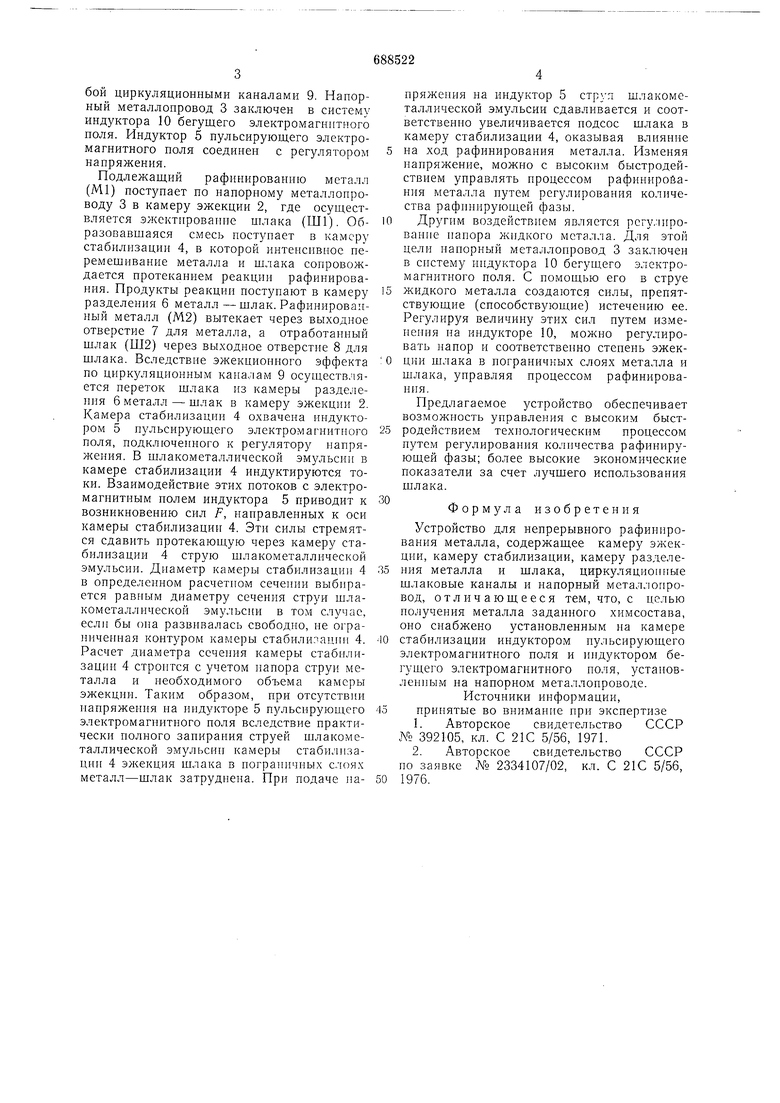

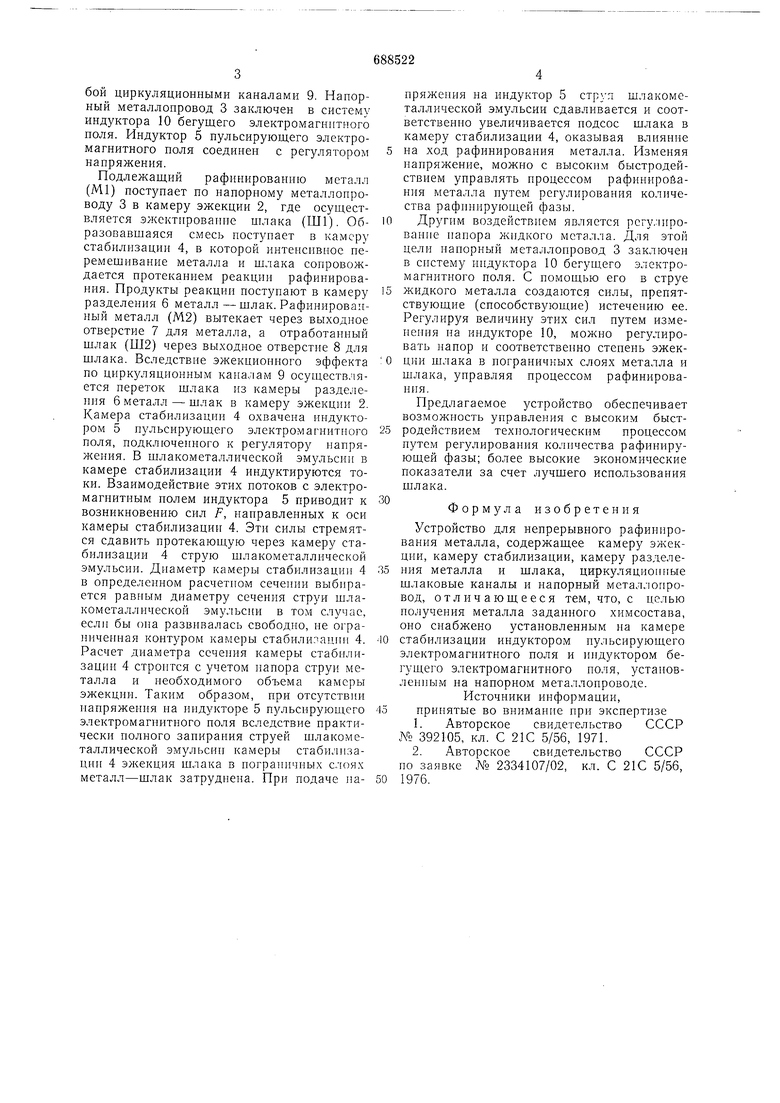

На фиг. 1 показано предлагаемое устройство, нродольный разрез; на фиг. 2 - то

, в плане.

Устройство состоит из корпуса 1, где размещается камера эжекции 2, напорный металлонровод 3, камера стабилизации 4, охваченная индуктором 5 пульсирующего

электромагнитного поля, камера разделения 6 металл- шлак, выходное отверстие 7 для металла, выходное отверстие 8 для щлака. Камера эжекцип 2 и камера разделения 6 металл-щлак соединены между собой циркуляционными каналами 9. Напорный металлопровод 3 заключен в систему индуктора 10 бегущего электромагнитного ноля. Индуктор 5 пульсирующего электромагнитного ноля соединен с регулятором нанряжения.

Подлежащий рафинированию металл (Ml) поступает по напорному металлопроводу 3 в камеру эжекции 2, где осуществляется эжектпрованне итлака (Ш1). Образовавшаяся смесь постунает в камеру стабилизации 4, в которой интенсивное неремещивание металла и щлака сопровождается нротеканнем реакции рафииирования. Продукты реакции поступают в камеру разделения 6 металл-шлак. Рафинированный металл (М2) вытекает через выходное отверстие 7 для металла, а отработаиный щлак (Ш2) через выходное отверстне 8 для шлака. Вследствие эжекционного эффекта по циркзляцнонным каналам 9 осуществляется нереток щлака из камеры разделения 6 металл - шлак в камеру эжекции 2. Камера стабилизации 4 охвачена нндуктором 5 нульсирующего электромагнитного поля, подключенного к рег тятор) напряжения. В щлакометаллической эмульсии в камере стабилизации 4 индуктируются токи. Взаимодействие этих потоков с электромагнитным нолем индуктора 5 приводит к возникновению сил F, нанравленных к оси камеры стабилизации 4. Эти силы стремятся сдавить нротекающую через камеру стабилнзации 4 струю шлакометаллнческой эмульсии. Диаметр камеры стабилизации 4 в определенном расчетном сечении выбирается равным диаметру сечеиия струи щлакометаллической эму;1ьсии в том случае, если бы она развнвалась свободно, не ограниченная контуром камеры стабили -ацнг1 4. Расчет диаметра сечения камеры стабилизации 4 строится с учетом напора струи металла и необходимого объема камеры эжекции. Таким образом, при отсутствии напряжения на индукторе 5 пульсирующего электромагнитного ноля вследствие нрактическн полного запирания струей шлакометаллической эмульсин камеры стабилизации 4 эжекция шлака в пограничиых слоях металл-щлак затрудиена. При подаче напряжения на индуктор 5 струя щлакометаллической эмульсии сдавливается и соответственно увеличивается иодсос шлака в камеру стабилизации 4, оказывая влияние на ход рафинирования металла. Изменяя напряженне, можно с высоким быстродействием управлять процессом рафиниройаиия металла путем регулирования количества рафинирующей фазы.

Другим воздействием является pery;nipoвание нанора жндкого металла. Для этой целн нанорный металлонровод 3 заключен в систему индуктора 10 бегущего электромагнитного поля. С помощью его в струе

жидкого металла создаются силы, ирепятствующие (способствующие) истечению ее. Регулируя величину этих сил путем измеиения иа индукторе 10, можно регулировать напор и соответственно степень эжекции щлака в иограничных слоях металла и щлака, уиравляя процеесом рафинироваиия.

Предлагаемое устройство обеспечивает возможность управления с высоким быстродействием техиологическим процессом путем регулироваиия количества рафинирующей фазы; более высокие экономические показатели за счет лучшего использования щлака.

Формула изобретения

Устройство для непрерывного рафинирования металла, содержащее камеру эжекции, камеру стабилизации, камеру разделения металла и щлака, циркуляциоиЕтые шлаковые каналы и напорный металлоировод, отличающееся тем, что, с целью получения металла заданного химсостава, оно снабжено установленным на камере

етабилизацпи индуктором нульсирующего электромагнитного поля и индуктором бегущего электромагнитного поля, устаповленны.м на напорном металлопроводе. Источники ииформации,

принятые во внимание нри экспертизе

1.Авторское свидетельство СССР ЛЬ 392105, кл. С 21С 5/56, 1971.

2.Авторское свидетельство СССР ио заявке № 2334107/02, кл. С 21С 5/56,

1976.

д сриг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Реактор для непрерывного рафинирования металла | 1973 |

|

SU492554A1 |

| Установка для непрерывного рафинирования металла | 1973 |

|

SU452605A1 |

| Реактор непрерывного рафинирования металла | 1978 |

|

SU767219A2 |

| Реактор непрерывного рафинирования металла | 1980 |

|

SU943296A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОМАГНИТНОГО РАФИНИРОВАНИЯ ЭЛЕКТРОПРОВОДНЫХ РАСПЛАВОВ | 2001 |

|

RU2194779C2 |

| СПОСОБ РАФИНИРОВАНИЯ ЖИДКОГО МЕТАЛЛА | 1973 |

|

SU384887A1 |

| УСТРОЙСТВО ДЛЯ РАФИНИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ (ВАРИАНТЫ) | 2012 |

|

RU2598730C2 |

| Агрегат для непрерывного рафинирования металлов | 1976 |

|

SU594184A1 |

| Устройство для рафинирования алюминиевых сплавов | 1983 |

|

SU1097693A1 |

| Устройство для вакуумной обработки жидкого металла | 1974 |

|

SU539962A1 |

Оооо оо о

/-Е 1

Авторы

Даты

1979-09-30—Публикация

1978-05-24—Подача