1

Изобретение отноеится к обработке металлов давлением и может быть использовано на листопрокатных етанах металлуртических заводов.

Известен способ прокатки рифленых листов в рифленых валках за два прохода, по которому сначала прокатывают лист со сплошным рифлением, а затем часть рифленой поверхности листа раскатывают в рифленых валках с иным по сравнению с первопачальным направленнем рифления 1.

Однако при втором проходе за счет деформации раскатываемого металла увеличивается толщина основания листов соседних участков, не контактирующих с валком во втором проходе.

Цель изобретения - повыщение точностн геометрических размеров рифленых лпстов.

Для этого рифление в первом проходе ведут до глубииы, превыщающей требуемый размер па 3-10%.

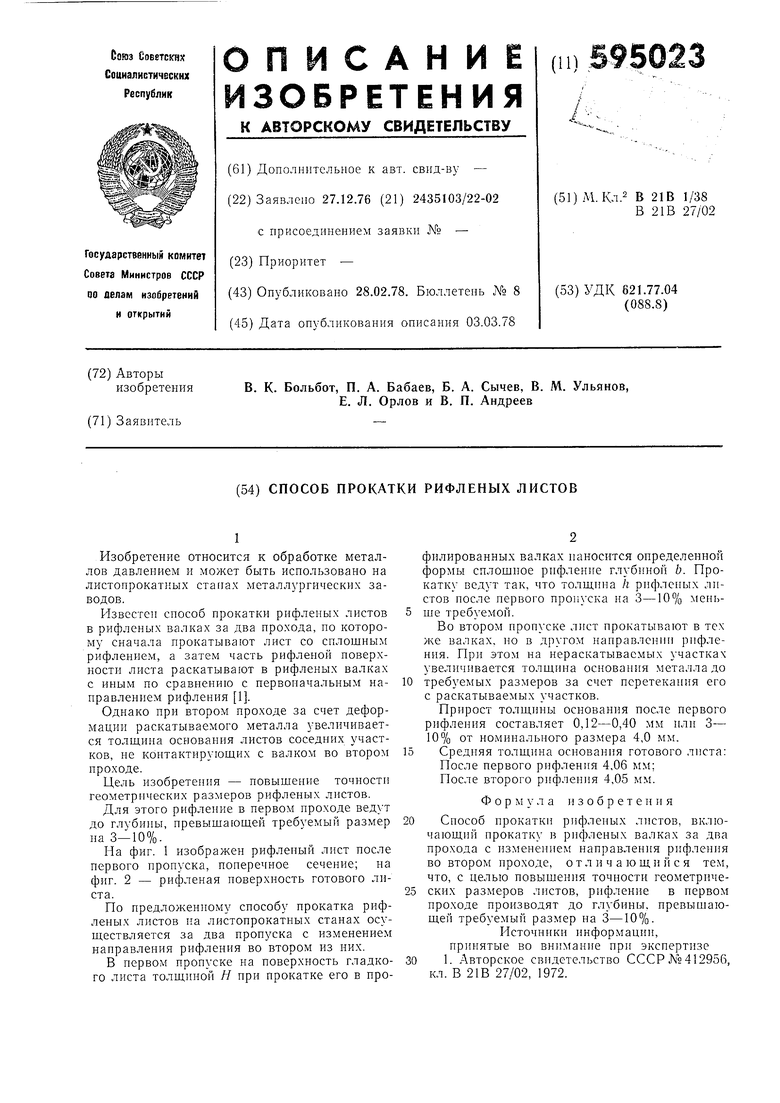

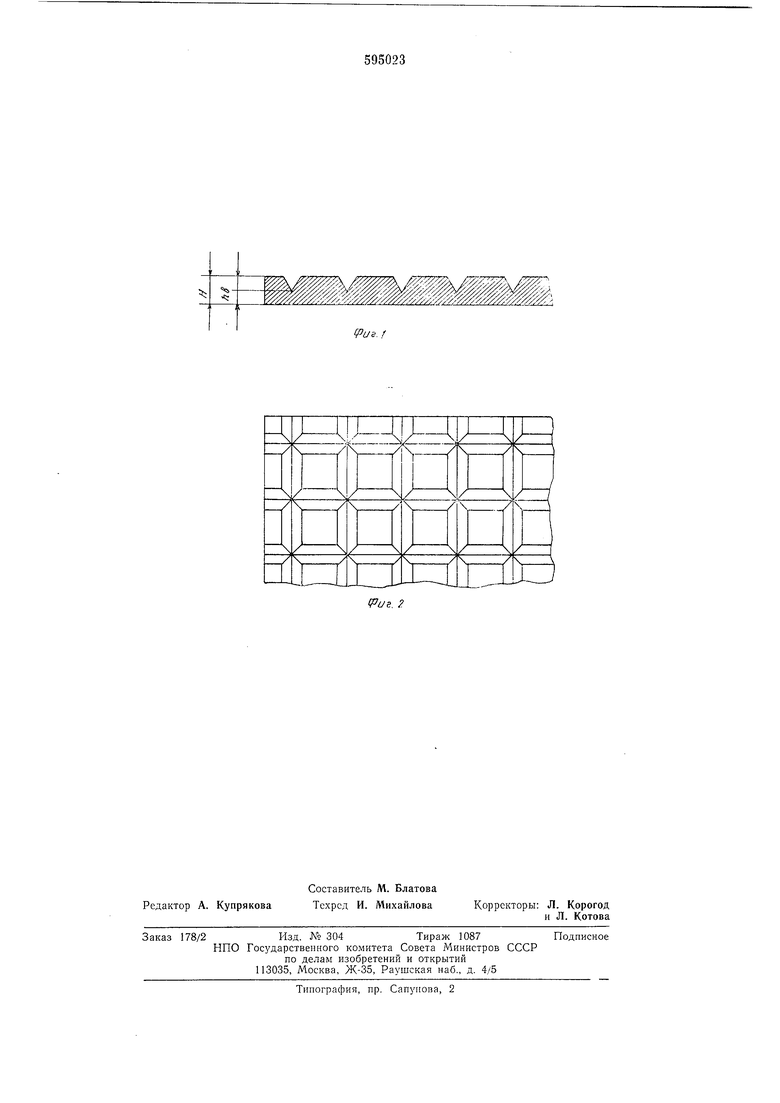

Иа фиг. 1 изображен рифленый лист после первого пропуска, поперечное сечение; па фиг. 2 - рифленая поверхность готового листа.

По предложенному способу прокатка рифленых листов на листопрокатных станах осуществляется за два пропуска с изменением направления рифления во втором из них.

В первом пропуске па поверхность гладкого листа толщиной Я при прокатке его в профилированных валках наносится определенной формы сплощное рифление глубиной Ь. Прокатку ведут так, что толщина Л рифленых листов носле первого проглска на 3-10% меньше требуемой.

Во втором нропуске лпст прокатывают в тех же валках, но в другом направлении рнфления. При этом на нераскатываемых участках увеличивается толщина основания металла до требуемых размеров за счет неретекания его с раскатываемых участков.

Прирост толщины основания после первого рифления составляет 0,12-0,40 мм плп 3- 10% от номииальпого размера 4,0 мм. Средияя толщина основання готового листа: После первого рифления 4,06 мм; После второго рифлеиия 4,05 мм.

Формула изобретения

Способ ирокатки рпфлепых лпстов, включающий прокатку в рифленых валках за два прохода с изменением направления рифления во втором проходе, отличающийся тем, что, с целью повышения точности геометрических размеров лнстов, рифление в нервом проходе производят до глубины, нревьшшющей требуемый размер на 3-10%. I-icTO4HHKn информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР №412956, кл. В 21В 27/02, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства рифленых листов | 1979 |

|

SU835535A1 |

| Способ горячей прокатки стальных рифленых листов | 1975 |

|

SU550185A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛОСОВОГО ПРОКАТА | 1994 |

|

RU2074776C1 |

| Способ прокатки сталей с повышенным окалинообразованием | 1980 |

|

SU929254A1 |

| Способ получения толстых листов | 1980 |

|

SU939140A1 |

| Способ прокатки упрочненных полос | 1988 |

|

SU1657244A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕКСТУРОВАННОЙ РЕБРОВОЙ ХОЛОДНОКАТАНОЙ ЖЕЛЕЗОКРЕМНИСТОЙ ТРАНСФОРМАТОРНОЙ СТАЛИ | 1997 |

|

RU2121515C1 |

| СПОСОБ АСИММЕТРИЧНОЙ ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 2010 |

|

RU2401170C1 |

| СПОСОБ ПРОКАТКИ ПРОФИЛЕЙ ИЗ НЕПРЕРЫВНОЛИТОЙ ЗАГОТОВКИ КРУГЛОГО СЕЧЕНИЯ | 1998 |

|

RU2151657C1 |

| Рабочий валок листопрокатной клети | 1981 |

|

SU984522A1 |

Авторы

Даты

1978-02-28—Публикация

1976-12-27—Подача