(54) СПОСОБ ПРОКАТКИ СТАЛЕЙ С ПОВЫШЕННЫМ ОКАЛИНООБРАЗОВАНИЕМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки | 1980 |

|

SU1009541A1 |

| Способ прокатки сталей с повышенным окалинообразованием | 1989 |

|

SU1678470A1 |

| Способ получения подката для чистовой клети листового стана | 1981 |

|

SU984516A1 |

| Способ прокатки | 1980 |

|

SU869871A1 |

| Способ прокатки упрочненных полос | 1988 |

|

SU1657244A1 |

| Рабочий валок черновой листопрокатной клети | 1986 |

|

SU1328016A1 |

| Способ получения толстых листов | 1980 |

|

SU939140A1 |

| Способ прокатки | 1983 |

|

SU1088818A1 |

| Способ горячей прокатки металлов и сплавов | 1991 |

|

SU1801631A1 |

| Способ горячей прокатки широкополосной стали | 1980 |

|

SU865440A1 |

1

Изобретение относится к металлургии, а именно к прокатному производству, и может быть использовано при получении листов и плит из углеродистых, низко- и высоколегированных сталей и сплавов.

Известны способы прокатки сталей с по- 5 вышенным окалинообразованием, которые требуют использования гидросбива, технических метел, механических окалиносбивателей 1.

Недостатком известных способов являет- ,ц ся необходимость установки громоздкого и дорогостоящего оборудования, значительные энергетические затраты, тяжелые условия труда обслуживающего персонала, кроме того, не во всех случаях использование этих способов удаления окалины приводит 15 к желаемому результату.

Известны также способы прокатки сталей с повышенным окалинообразованием, при которых удаление окалины осуществляется при деформации сляба в рифленых и лунчатых валках окалиноломателей и в черновых клетях толстолистовых станов 2.

Недостатком этих способов является возникновение паровзрывного эффекта, который резко увеличивает нагрузки, действующие во время прокатки на все оборудование главной линии стана, кроме того, вследствие незначительной высоты рифлений, тяжелых условий работы поверхностного слоя валка, рифления быстро выкрашиваются, что приводит к ухудшению условий удаления окалины и образованию плен на поверхности проката.

Наиболее близким техническим решением к изобретению является способ прокатки сталей с повышенным окалинообразованием, при котором слябы нагревают до температуры горячей деформации, прокатывают в черновой клети, например Трио-Лаута, и.меющей гладкие валки и валок с рельефом в виде чередующихся выступов и впадин, и далее в чистовых платах до получения готового листа 3.

При прокатке по данному способу на одной из широких граней листа многократно образуется рифленая поверхность, которая в последующем проходе преобразуется в гладкую, затем в рифленую, снова в гладкую и т. д. При многократном преобразовании поверхности одной грани создаются благоприятные условия для разрыхления и удаления окалины. В то же время образующиеся на поверхности одной широкой грани рифы, имеющие угол наклона, близкий к 90° (по отнощению к основанию) могут являться причиной образования многочисленных закатов на поверхности листа. Другая же грань постоянно контактируется с гладкой образующей валков. Условия разрыхления окалины в этом случае затруднены.

Цель изобретения - более полное разрыхление и удаление окалины.

Поставленная цель достигается тем, что согласно способу прокатки сталей с повышенным окалинообразованием, при котором слябы нагревают до температуры горячей деформации, прокатывают в черновой клети, например Трио-Лаута, имеющей гладкие валки и валок с рельефом в виде чередующихся выступов и впадин, и далее в чистовых клетях до получения готового листа, согласно изобретению прокатку сляба в черновой клети осуществляют с многократным преобразованием формы поверхности обеих граней, с обжатием, обеспечивающим незаполнение в каждом проходе впадин валка деформируемым металлом на величину не менее двукратной толщины слоя печной окалины, которая не превышает 2,5% от массы сляба.

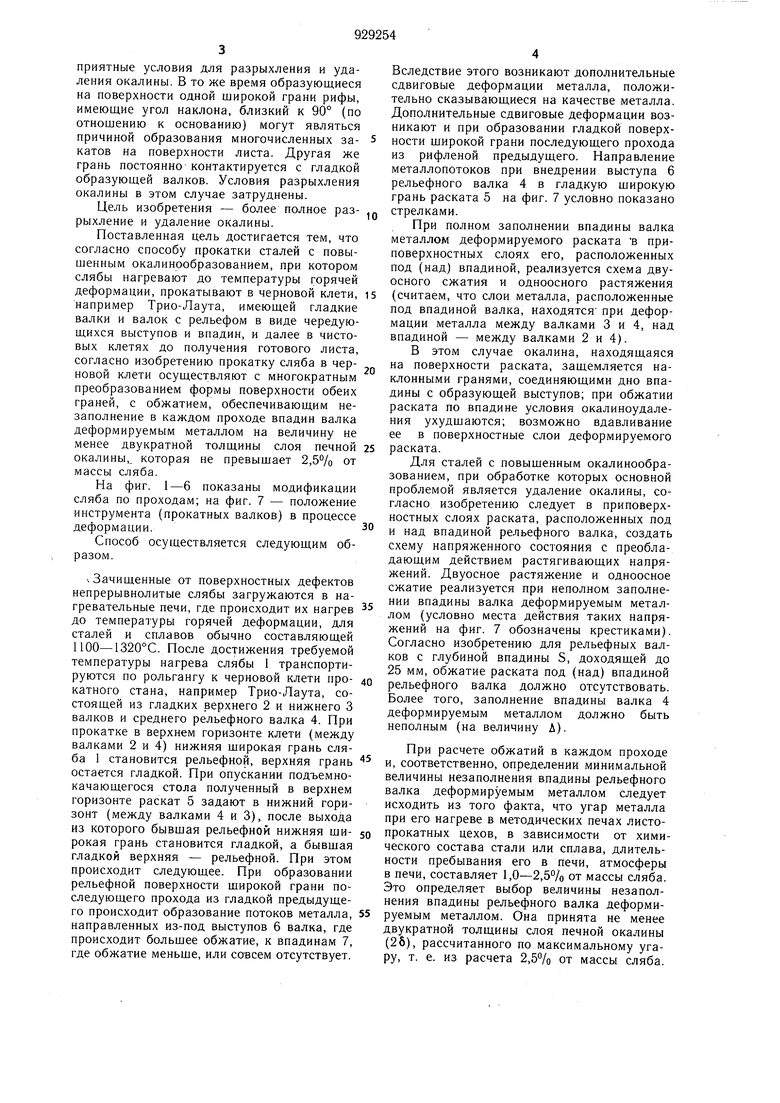

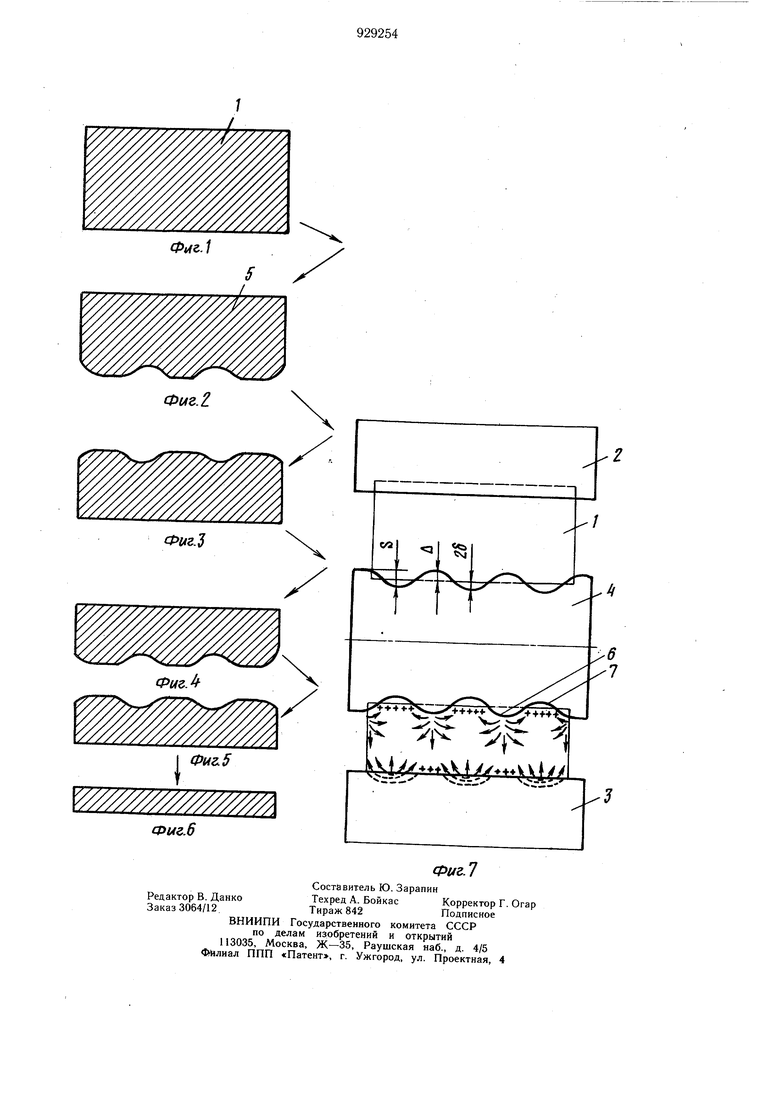

На фиг. 1-6 показаны модификации сляба по проходам; на фиг. 7 - положение инструмента (прокатных валков) в процессе деформации.

Способ осуществляется следующим образом.

.Зачищенные от поверхностных дефектов непрерывнолитые слябы загружаются в нагревательные печи, где происходит их нагрев до температуры горячей деформации, для сталей и сплавов обычно составляющей 1100-1320°С. После достижения требуемой температуры нагрева слябы 1 транспортируются по рольгангу к черновой клети прокатного стана, например Трио-Лаута, состоящей из гладких верхнего 2 и нижнего 3 валков и среднего рельефного валка 4. При прокатке в верхнем горизонте клети (между валками 2 и 4) нижняя широкая грань сляба 1 становится рельефной, верхняя грань остается гладкой. При опускании подъемнокачающегося стола полученный в верхнем горизонте раскат 5 задают в нижний горизонт (между валками 4 и 3), после выхода из которого бывщая рельефной нижняя щирокая грань становится гладкой, а бывшая гладкой верхняя - рельефной. При этом происходит следующее. При образовании рельефной поверхности широкой грани последующего прохода из гладкой предыдущего происходит образование потоков металла, направленных из-под выступов 6 валка, где происходит больщее обжатие, к впадинам 7, где обжатие меньше, или совсем отсутствует.

Вследствие этого возникают дополнительные сдвиговые деформации металла, положительно сказывающиеся на качестве металла. Дополнительные сдвиговые деформации возникают и при образовании гладкой поверхности широкой грани последующего прохода из рифленой предыдущего. Направление металлопотоков при внедрении выступа б рельефного валка 4 в гладкую широкую грань раската 5 на фиг. 7 условно показано стрелками.

При полном заполнении впадины валка металлом деформируемого раската в приповерхностных слоях его, расположенных под (над) впадиной, реализуется схема двуосного сжатия и одноосного растяжения (считаем, что слои металла, расположенные под впадиной валка, находятся при деформации металла между валками 3 и 4, над впадиной - между валками 2 и 4).

В этом случае окалина, находящаяся на поверхности раската, защемляется наклонными гранями, соединяющими дно впадины с образующей выступов; при обжатии раската по впадине условия окалиноудаления ухудшаются; возможно вдавливание ее в поверхностные слои деформируемого раската.

Для сталей с повышенным окалинообразованием, при обработке которых основной проблемой является удаление окалины, согласно изобретению следует в приповерхностных слоях раската, расположенных под и над впадиной рельефного валка, создать схему напряженного состояния с преобладающим действием растягивающих напряжений. Двуосное растяжение и одноосное сжатие реализуется при неполном заполнении впадины валка деформируемым металлом (условно места действия таких напряжений на фиг. 7 обозначены крестиками). Согласно изобретению для рельефных валков с глубиной впадины S, доходящей до 25 мм, обжатие раската под (над) впадйной рельефного валка должно отсутствовать. Более того, заполнение впадины валка 4 деформируемым металлом должно быть неполным (на величину А).

При расчете обжатий в каждом проходе и, соответственно, определении минимальной величины незаполнения впадины рельефного валка деформируемым металлом следует исходить из того факта, что угар металла при его нагреве в методических печах листопрокатных цехов, в зависимости от химического состава стали или сплава, длительности пребывания его в печи, атмосферы в печи, составляет 1,0-2,5% от массы сляба. Это определяет выбор величины незаполнения впадины рельефного валка деформируемым металлом. Она принята не менее двукратной толщины слоя печной окалины (26), рассчитанного по максимальному угару, т. е. из расчета 2,5% от массы сляба.

В этом случае вдавливание окалины в поверхность деформируемого раската исключено, тем самым обеспечиваются благоприятные условия для удаления взрыхленной под действием растягивающих напряжений окалины. Величина незаполнения впадины рельефного валка металлом может быть более величины 2&, при этом выбор ее проводится с учетом марочного и профильного сортамента, типа стана и его производительности.

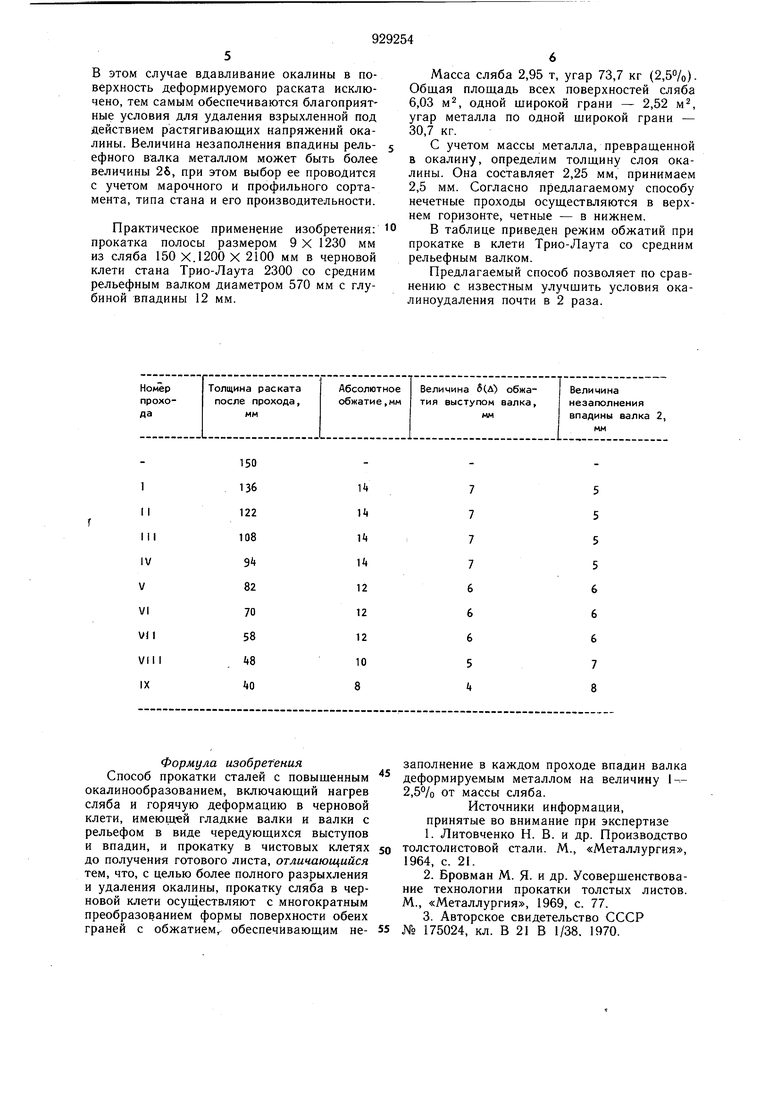

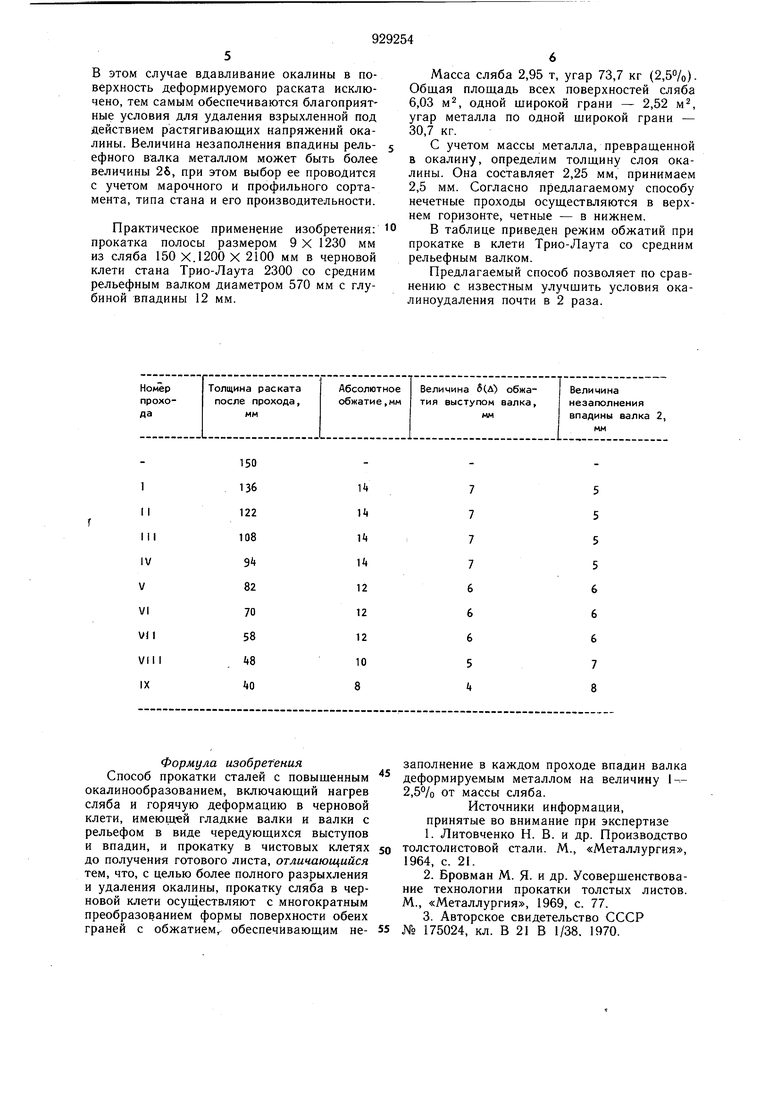

Практическое применение изобретения: прокатка полосы размером 9 X 1230 мм из сляба 150 X.I200 X 2100 мм в черновой клети стана Трио-Лаута 2300 со средним рельефным валком диаметром 570 мм с глубиной впадины 12 мм.

Формула изобретения

Способ прокатки сталей с повышенным окалинообразованием, включающий нагрев сляба и горячую деформацию в черновой клети, имеющей гладкие валки и валки с рельефом в виде чередующихся выступов и впадин, и прокатку в чистовых клетях до получения готового листа, отличающийся тем, что, с целью более полного разрыхления и удаления окалины, прокатку сляба в черновой клети осуществляют с многократным преобразованием формы поверхности обеих граней с обжатием, обеспечивающим неМасса сляба 2,95 т, угар 73,7 кг (2,5%). Общая площадь всех поверхностей сляба 6,03 м, одной широкой грани - 2,52 м, угар металла по одной широкой грани - 30,7 кг.

С учетом массы металла, превращенной в окалину, определим толщину слоя окалины. Она составляет 2,25 мм, принимаем 2,5 мм. Согласно предлагаемому способу нечетные проходы осуществляются в верхнем горизонте, четные - в нижнем.

В таблице приведен режим обжатий при прокатке в клети Трио-Лаута со средним рельефным валком.

Предлагаемый способ позволяет по сравнению с известным улучшить условия окалиноудаления почти в 2 раза.

заполнение в каждом проходе впадин валка деформируемым металлом на величину I - 2,5% от массы сляба.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-05-23—Публикация

1980-11-21—Подача