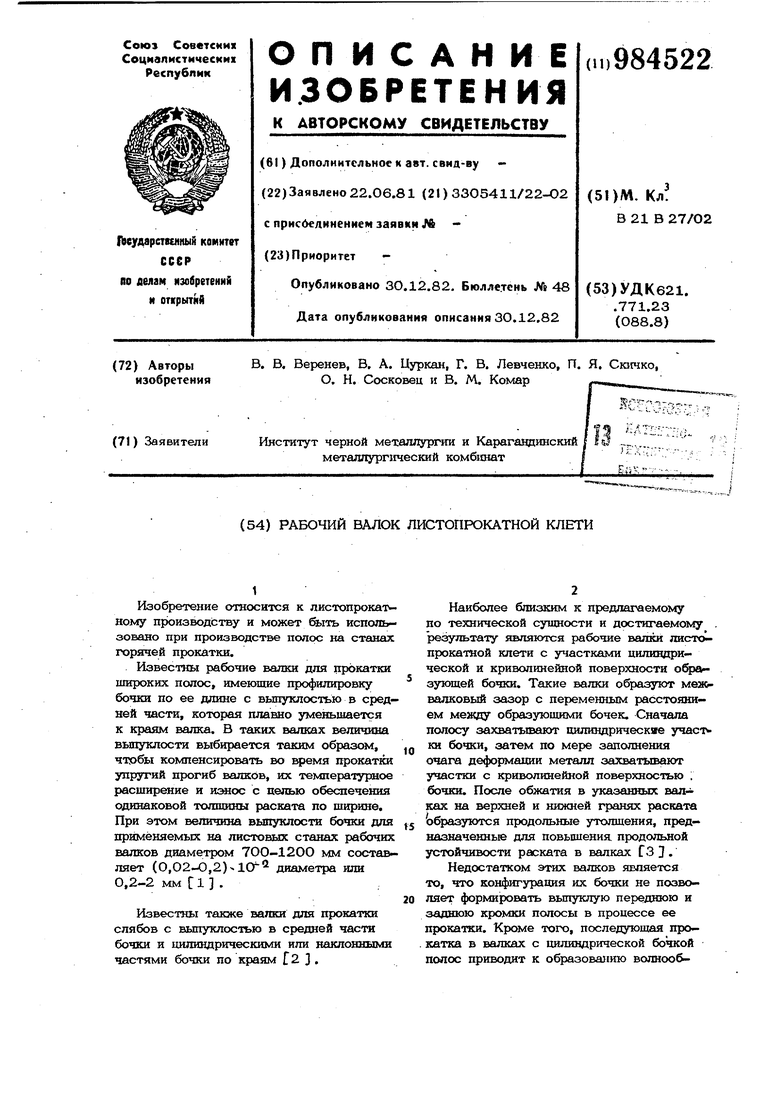

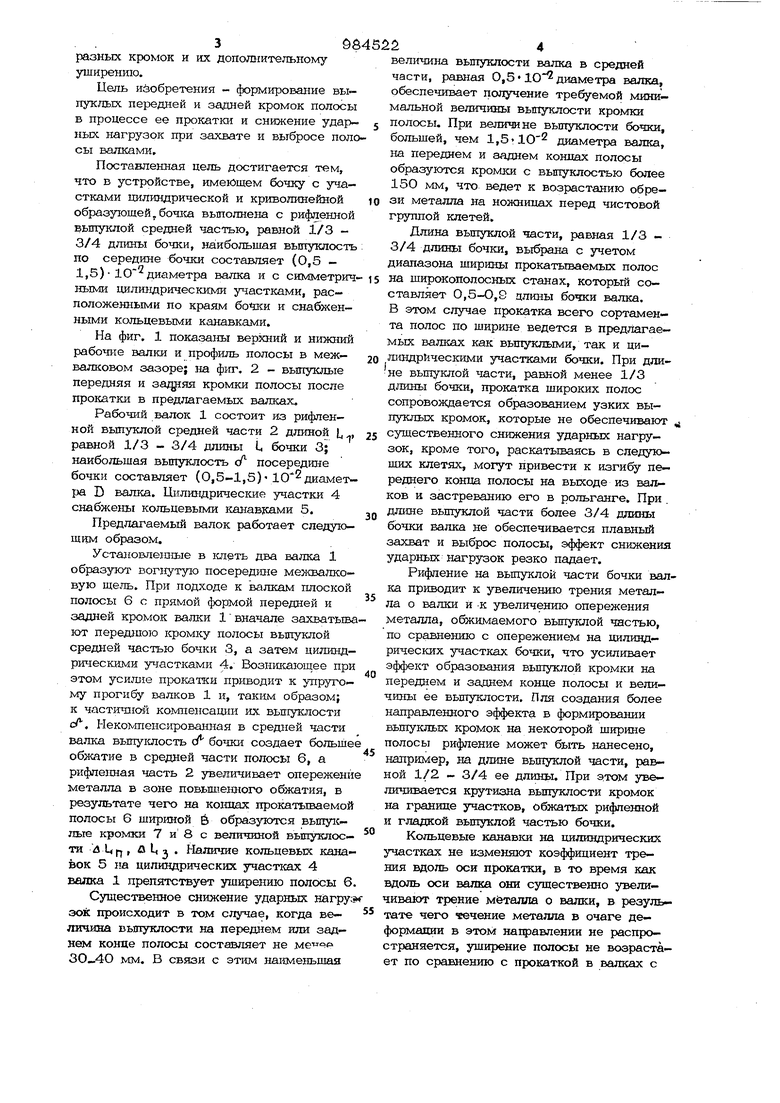

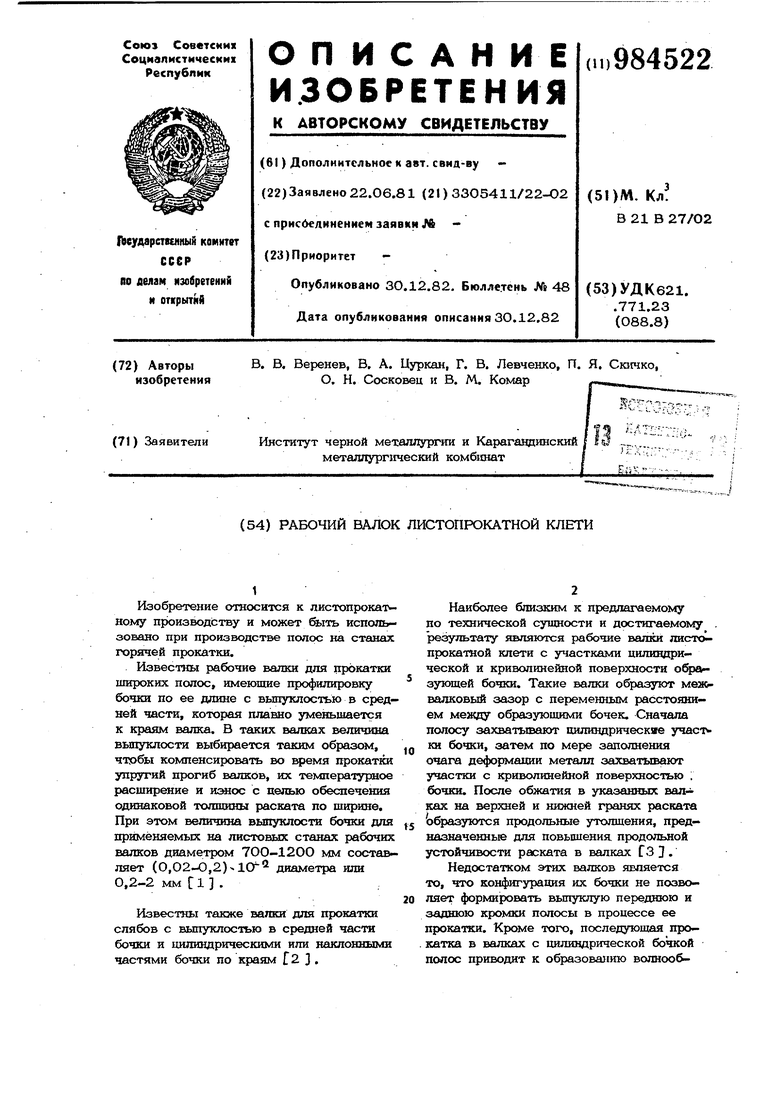

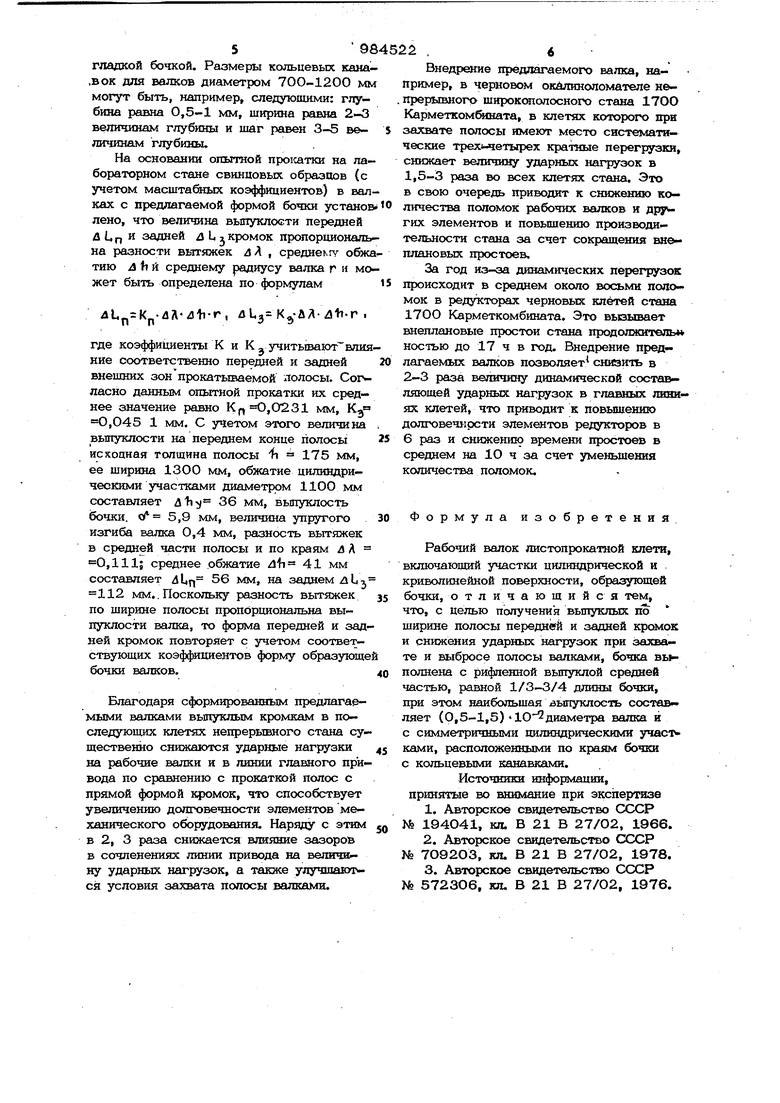

Изобретение относится к листопрокат ному прюизводству и может быть использовано при производстве полос на станах гхэрячей прокатки. Известны рабочие валки для прокатки широких полос, имеющие профилировку бочки по ее длине с выпуклостью в средней части, которая плавно уменьшается к краям валка. В таких валках величина выпуклости выбирается таким образом, чтобы компенсировать во время прокатки упругий прогиб валков, их температурное расширение и износ с целью обеспечения одинаковой толщины раската по ширине. При этом величина выпуклости бочки для применяемых на листовых станах рабочих валков диаметром 700-1200 мм составляет (0,02-0,2) диаметра или О,2-2 мм С 1 . Известны также валки для прокатки слябов с выпуклостью в средней частя бочки и шшиндрическими или наклонными частями бочки по краям Г2 3 . Наиболее близким к предлагаемому по технической сущности и достигаемому . результату ЯЪПЯУУГСЯ рабочие валки листов прока-гаой клети с участками цилиндрической и криволршейной поверхности о разукщей бочки. Такие валки образуют меяовалковый зазор с переменным рассто5шием между образующими бочек. Сначала полосу захватьтают шшкндрическяе участ ки бочки, затем по мере заполнения очага деформации металл захватывают участки с криволинейной поверхностью ; бочки. После обжатия в указанных валках на верхней и нижней гранях раската образуются продольные утолщения, предназначенные для повышения продольной устойчивости раската в валках Г3 Ц . Недостатком этих валков является то, что конфигурация их бочки не позволяет формировать выпуклую переднюю и заднюю кромки полосы в процессе ее прокатки. Кроме того, последующая прокатка в валках с цилиндрической бочкой полос приводит к образованию волнообразных кромок и их дополнительному уширению. Цель изобретения - формирование вы- пукльпс передней и задней кромок полосы в процессе ее прокатки и снижение ударных нагрузок при захвате и выбросе поло сы валками. Поставленная цель достигается тем, что в устройстве, имеющем бочку с участками цилиндрической и криволинейной образующей боч1ш выполнена с рифленной выпуклой средней частью, равной 1/3 3/4 длины бочки, наибольшая выпуклость по середине бочки составляет (0,5 1,5)- 10 диаметра валка и с симметрич ными циливдрическями участками, расположенными по краям бочки и снабженными кольцевыми канавками. На фиг, 1 пока,закы верхний и нижний рабочие вал1Ш и профиль полосы в меж- валковом зазоре; на фиг. 2 - выпуЮЕые передняя и кромки полосы после прокатки в предлагаемых валках. Рабочий валок 1 состоит из рифленной вьтуклой средней части 2 длиной t,-,, равной 1/3 - 3/4 длины L, бочки 3; наибольшая выпуклость сЛ посередине бочки составляет (О,5-1,5)10 диаметра D валка. Цилиндрические участки 4 снабжены кольцевыми канав1сами 5, Предлагаемый валок работает следующим образом. Установлегшые в 1слеть два валка 1 образуют вогнутую посередине мелдаалко- вую ш;ель. При подходе к валкам плоской полосы 6 с прямой формой передней и задней кромок валки 1 вначале захватыв ют передзпою кромку полосы выпуклой средней частью бочки 3, а затем цилиндрическими участками 4, Возникающее при этом усилие прокатами приводит к упругому прогибу валков 1 и, таким образом; к частичной компенсации их вьяхуклости сЛ, Неко шепсированная в средней части валка вьшуютость с/ создает больше обжатие в средней части полосы 6, а рифлезшая часть 2 увеличивает опережен металла в зоне повышенного обжатия, в результате чего на коидах прокатываемо полосы 6 шириной 6 образуются Bbniyicлые кромки 7 и 8 с величиной выпуклости л Uf, 3 наличие кольцевых кана iaoK 5 на цилиндрических участках 4 валка 1 препятствует уширению полосы 6 Существенное снижение ударных нагру зов: происходит в том случае, когда величина выпуклости на переднем или заднем конце полосы составляет не ме-иче 30«4О мм, В свЕСзи с этгол HaiiMenbmaa величина вьшуклости валка в средней части, равная 0,5 Ю диаметра валка, обеспечивает получение требуемой минимальной величины выпуклости кромки полосы. При величине выпуклости бочки, большей, чем 1,510 диаметра валка, на переднем и заднем концах полосы образуются кромки с выпуклостью более 15О мм, что ведет к возрастанию обрези металла на ножницах перед чистовой группой клетей. Длина вьшуклой части, равная 1/3 3/4 длины бочки, выбрана с учетом диапазона ширины прокатываемых полос на широкополосных станах, который составляет 0,5-О,9 алины бочки валка, В этом случае прокатка всего сортамента полос по ширине ведется в предлагаемых валзсах как вьшуклыми, так и цили1щрйческими участками бочки. При длине вьшуклой части, равной менее 1/3 длины бочки, прокатка широких полос сопровождается образованием узких выпуклых кромок, которые не обеспечивают существенного снижения ударных нагрузок, кроме того, раскатываясь в следующих клетях, могут привести к изгибу переднего конца полосы на выходе из валков и застреванию его в рольганге. При . длине выпуклой части более 3/4 длины бочки валка не обеспечивается плавный захват и выброс полосы, эффект снижения ударных нагрузок резко падает. Рифление на выпуклой части бочки валка приводит к увеличению трения металла о валки и -к увеличению опережения металла, обжимаемого вьшуклой частью, по сравнению с опережением на цилиндрических участках бочки, что усиливает эффект образования выпуклой кромки на переднем и заднем конце полосы и величины ее выпуклости, Пля создания более направленного эффекта в формировании вьшуклых кромок на некоторой ширине полосы рифление может быть нанесено, например, на длине выпуклой части, равной 1/2 - 3/4 ее длины. При этом увеличивается крутизна вьшуклости кромок на границе участков, обжатых рифленной и гладкой вьшуклой частью бочки. Кольцевые канавки на цилиндрических участках не изменяют коэффициент трения вдоль оси прокатки, в то время как вдоль оси валка они существенно увеличивают трение металла о валки, в результате чего «еечение металла в очаге деформаиии в этом нащэавлении не распространяется, уширение полосы не возрастает по сравнению с прокаткой в валках с

гладкой бочкой. Размеры кольцевых кана- ,вок для валков диаметром 70О-1200 мм могут быть, например, следующими: глубина равна 0,5-1 мм, ширина равна 2-3 величинам глубины и шаг равен 3-5 величинам глубины.

На основания опытной протсатки на лабораторном стане свинцовых образцов (с учетом масштабных коэффициентов) в валках с предлагаемой формой бочки установ лено, что величина выпуклости передней д L, п и задней Л L. j кромок пропорциональна разности вытяжек лД , среднему обжатию 4 fi и среднему радиусу валка г н может быть определена по формулам

41,- К„-ЛА--3Ьт, лЦ К -ЛЛ-Л11-г .

П П- -

где коэффициенты К и К учитьшают влияние соответственно передней и задней внешних зонпрокатьшаемой полосы. Согласно данным опытной прокатки их среднее значение равно ,О231 мм. К 0,045 1 мм. С учетом этого величина выпуклости на переднем конце полосы исходная толщина полосы fi 175 мм, ее ширина 13ОО мм, обжатие цилиндрическими участками диаметром 11ОО мм составляет 36 мм, выпуклость бочки. сЛ 5,9 мм, величина упругого изгиба валка 0,4 мм, разность вытяжек в средней части полосы и по краям л А 0,111; среднее обжатие / 41 мм составляет Л1,- 56 мм, на заднем Lj 112 мм.. Поскольку разность вытяжек по ширине полосы пропорциональна выпуклости валка, то форма передней и задней кромок повторяет с учетом соответствующих коэффициентов форму образующе бочки валков.

Благодаря сформированным предлагаемыми валками выпуклым кромкам в последующих клетях непрерывного стана существенно снижаются ударные нагрузки на рабочие валки и в линии главного привода по сравнению с прокаткой полос с прямой формой кромок, что способствует увеличению долговечности элементов механического оборудования. Наряду с этим в 2, 3 раза снижается влияние зазоров в сочленениях линии привода на величину ударных нагрузок, а также улучшают- ся условия захвата полосы валками.

Внедрение предлагаемого валка, например, в черновом окйлиноломателе непрерывного широкополосного стана 17ОО Карметком&шата, в клетях которого при захвате полосы имеют место система-гаческие Tpexi-четырех кратные перегрузки, снижает величину ударных нагрузок в 1,5-3 раза во всех клетях стана. Это в свою очередь приводит к снижению количества поломок рабочих валков и элементов и повышению производительности стана за счет сокр ащения внеплановых простоев.

За год из-за динамических перегрузок происходит в среднем около восьми поломок в редукторах черновых клетей стана 1700 Карметкомбината. Это вызывает внеплановые простои стана продолжитвиь ностью до 17 ч в год. Внедрение предлагаемых валков позволяет снизить в 2-3 раза величину динамической состав- Л5П01цей ударных нагрузок в главных линиях клетей, что прсводит к повьпцению долговечнрсти элементов редукторов в 6 раз и снижению времени простоев в среднет на 10 ч за счет уменьшения количества поломок.

Формула изобретения.

Рабочий валок листопрокатной клети, включающий участки цилиндрической и криволинейной поверхности, образующей бочки, отличающийся тем, что, с целью получения выпуклых по ширине полосы передней и задней кромок и снижения ударных нагрузок при захвате и выбросе полосы валками, бочка BI полнена с рифпенной вьшуклой средней частью, равной 1/3-3/4 длины бочки, при этом наибольшая выпуклость составляет (0,5-1,5)-Ю диаметра валка и с симметричными цилиндрическими участ ками, расположенными по краям бочки с кольцевыми канавками.

Источники информации, принятые во вюшание при экспертизе

1.Авторское свидетельство (ХСР № 194О41, кп. В 21 В 27/02, 1966.

2.Авторское свидетельство СССР № 7О92ОЗ, кл. В 21 В 27/О2, 1978.

3.Авторское свндетельство СССР № 572306, кл. В 21 В 27/О2, 1976.

&L

| название | год | авторы | номер документа |

|---|---|---|---|

| Валковые узлы непрерывного прокатного стана | 1984 |

|

SU1174111A1 |

| Способ горячей прокатки широкополосной стали | 1980 |

|

SU865440A1 |

| Валковые узлы непрерывного прокатного стана | 1988 |

|

SU1646635A1 |

| Способ прокатки полос на широкополосном стане | 1989 |

|

SU1652007A1 |

| Способ прокатки полос | 1980 |

|

SU899170A1 |

| Способ прокатки листов | 1985 |

|

SU1297957A1 |

| Способ горячей прокатки полос и устройство для формирования профильных выступов на торцах заготовок | 1982 |

|

SU1080889A1 |

| Комплект рабочих валков чистовой клети полосового стана и способ прокатки полос в рабочих валках чистовой клети полосового стана | 1988 |

|

SU1597242A1 |

| СПОСОБ ПРОКАТКИ ЛИСТОВОЙ СТАЛИ | 2007 |

|

RU2344888C1 |

| РАБОЧИЙ ВАЛОК ЛИСТОПРОКАТНОЙ КЛЕТИ | 2004 |

|

RU2279326C2 |

(JJU8. Z

Авторы

Даты

1982-12-30—Публикация

1981-06-22—Подача