1

Изобретение относится к области обработки оптических деталей и может быть использовано для изготовления сложных поверхностей деталей, например асферических линз и отражателей.

Известно устройство для обработки асферических поверхностей, содержащее шпиндель инструмента, на одном конце которого установлена эталонная пластина, которая опирается на эксцентрично расположенный шаровой шарнир, а на другом конце эксцентрично установлен инструмент 1.

Целью изобретения является повышение точности обработки и расширение класса обрабатываемых поверхностей вплоть до немонотонных, имеюш,их выпуклые и вогнутые участки.

Поставленная цель достигается путем замены шарового шарнира на цилиндрический, имеюш;ий ось , параллельную осп шпинделя инструмента, и созданием дополнительного поступательного движения шпинделя инструмента для коррекции ошибок подреза профиля.

Дополнительное движение создается путем изменения величины зазора в упорном гидростатическом подшипнике цилиндрического шарнира. Это изменение зазора вызывает осевое смеш,еиие шарнира, а вместе с ним и шпинделя инструмента. Управление величиной

дополнительного смещения шпппделя может быть связано с его поворотом н величиной подреза профиля заготовки.

Кроме того, устанавливается механизм, который может перемещать инструмент в любое положение в пределах от О до 180° относительно плоскости, проходящей через ось шпинделя и перпендикулярной эталонной поверхности, что позволяет изменять направлснпе

осевого движения шпинделя инструмента в процессе обработки детали и получать на ней немонотонные поверхности.

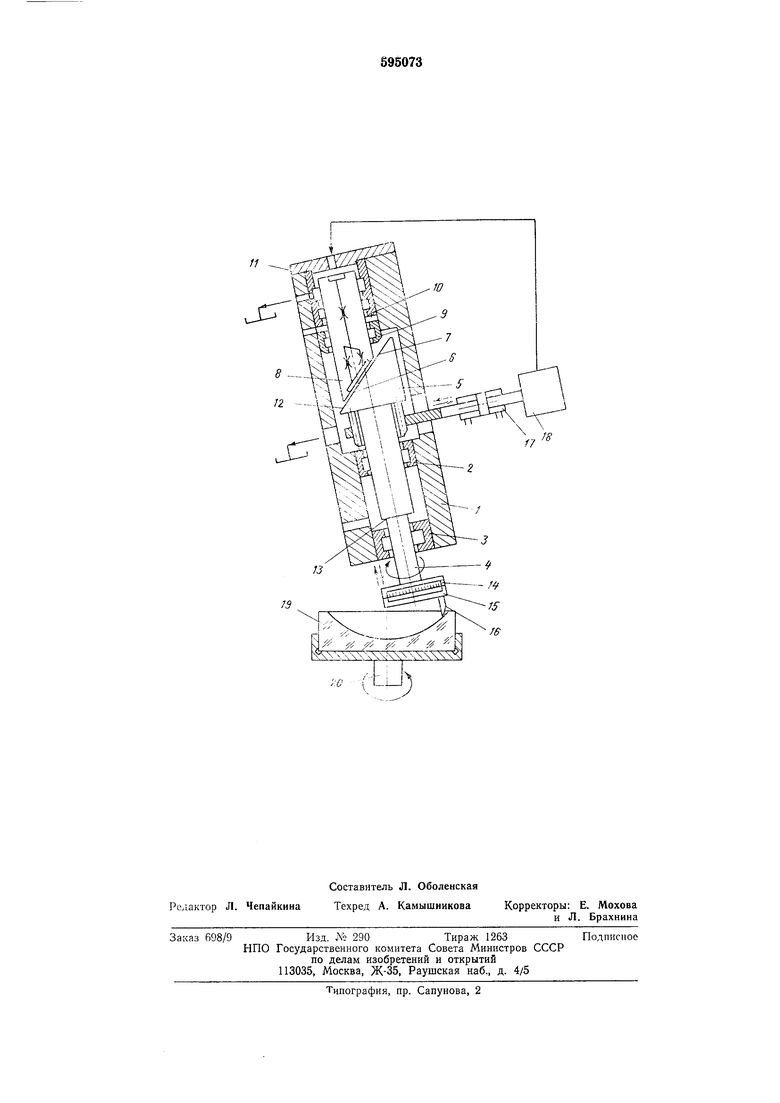

Па чертеже изображено устройство для обработки асферических поверхностей.

В корпусе 1 в шпиндельной бабке расположен в гидростатических подшипниках 2 и 3 шпиндель 4. Па шпинделе 4 установлено устройство 5 с эталонной поверхностью 6.

Сопряженная с поверхностью 6 новерхность

7 принадлежит цилиндрическому шарниру 8, который установлен в радиальных гидростатических подшипниках 9 и 10 и опирается на упорный гидростатический подшипник И. Эталонные поверхности б и 7 разделены

гидростатическим слоем смазки 12. Постоянный поджим шпинделя 4 к цилиндрическому шарниру 8 осзшествляется давлением масла на уступ 13 шпинделя 4.

Па свободном конце шнинделя 4 установлена планшайба 14, на которой имеется инструментальное приспособление 15. Приспособление 15 обеспечивает установку инструментг 16 на заданном радиусе и под заданным углом от плоскости, перпендикулярной к эталонной поверхности и проходящей через ось шпинделя 4.

Поворот шпинделя 4 осуществляется от обычного механизма, например реечного типа, приводимого в движение цилиндром 17. Одновременно с поворотом шпинделя 4 цилиндр 17 воздействует на корректирующее устройство 18, регулирующее расход жидкости от насоса к упорному подшипнику 11.

В соответствии с величиной расхода жидкости в упорном подшипнике устанавливается определенная величина зазора.

Заготовка 19 устанавливается на щпинделе 20 изделия и приводится во вращение от соответствующего привода. Работает устройство следующим образом. В соответствии с заданным профилем изделия устанавливаются параметры устройства: угол разворота корпуса 1 шпиндельной бабки, величина осевого перемещения шпинделя 4, угол разворота инструментального приспособления 15 относительно планщайбы 14, величина эксцентриситета инструмента 16, величина и направление смещения шпинделя 20 изделия 19 относительно оси шпинделя 4.

Производится пробная обработка детали, после чего профиль ее тщательно контролируется. По величине фактических отклонений профиля детали составляют программу, например в виде копира, для корректирующего устройства 18 и вводят ее в это устройство. Программа, с одной стороны, компенсирует погрешность подреза профиля, а с другой-обеспечивает получение поверхностей высших порядков. Цилиндр 17 поворота шпинделя 4 согласует подачу сигнала от корректирующего устройства на величину осевого смещения цилиндрического шарнира 8 с углом поворота шпинделя 4. В этом случае шпиндель 4 одновременно с поворотом будет получать два осевых перемещения: за счет скольжения эталонной поверхности 6 по эксцентрично расположенной поверхности 7 цилиндрического шарнира; за счет осевого смещения шарнира 8 при изменении зазора в упорном подшипнике 11 в соответствии с сигналом от корректирующего устройства 18. Эти два движения суммируются на инструменте 16, обеспечивая ему сложную траекторию движения, которая переносится на деталь 19 при ее вращении со шпинделем. Величина дополнительного перемещения компенсирует величину подреза профиля, что значительно повышает точность станка.

Точность профиля изделия зависит от точности всех исполнительных движений и особенно от наличия люфтов в их механизмах, Для исключения люфтов и обеспечения большой точности вращения подшипники 2-3 и 9-10 выполнены гидростатическими или га5 зостатическими, что позволяет использовать их, кроме того, и как направляющие для осевого перемещения щпинделя 4 и шарнира 8.

Поскольку при повороте щпинделя 4 щарнир 8 должен также повернуться для само10 установки поверхности 7 относительно поверхности 6 устройства 5, то для облегчения этого поворота угол наклона поверхности 6 должен быть близким к 45°, при этом значении достигается наибольшее значение момента для вращения шарнира 8 вокруг своей оси. Постоянство зазора 12 определяется постоянным усилием поджима щпинделя 4 к щарниру 8, осуществляемому через уступ 13 на шпинделе.

20 Расположение инструмента 16 в плоскости, проходящей через ось щпинделя 4 и перпендикулярной к эталонной поверхности 6 (плоскость чертежа), обеспечивает монотонное (одностороннее) движение инструмента вдоль

25 оси щпинделя 4 при перемещении его от периферии заготовки к ее центру. Поворот инструмента на угол от О до 180° от этой плоскости обеспечивает ему при движении от периферии к центру заготовки изменение направления

0 его осевого перемещения, обуславливает обработку немонотонных поверхностей.

Таким образом, применение цилиндрического щарнира в сочетании с корректирующим устройством позволяет повысить точность обрабатываемых асферических поверхностей, а дополнительный разворот инструмента позволяет получать целый ряд немонотонных поверхностей с параметрами, которые невозможно сделать на других устройствах.

Формула изобретения

Устройство для обработки асферических поверхностей, содержащее шпиндель инструмента, на одном конце которого установлена эта5 лонная пластина, опирающаяся на эксцентрично расположенный шарнир, а на другом конце эксцентрично установлен инструмент, о тличающееся тем, что, с целью расщирения технологических возможностей и повышения 0 точности обработки, шарнир выполнен цилиндрическим, установлен параллельно оси шпинделя в упорном гидростатическом подшипнике с возможностью перемещения вдоль своей оси на величину зазора подшипника, при этом ин5 струмент установлен с возможностью поворота вокруг оси шпинделя.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР №448119, кл. В 24В 13/00, 1972.

//

/5

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения асферических поверхностей | 1972 |

|

SU448119A1 |

| Устройство для обработки асферических поверхностей | 1973 |

|

SU460987A1 |

| Устройство для получения асферических поверхностей | 1978 |

|

SU709340A1 |

| Шпиндельный узел расточного станка | 1975 |

|

SU529013A1 |

| Устройство для получения асферических поверхностей | 1978 |

|

SU730545A1 |

| Устройство для обработки выпуклых асферических поверхностей | 1973 |

|

SU487750A1 |

| Оправка для крепления хонинговальной головки | 1978 |

|

SU776893A1 |

| Устройство для обработки асферических поверхностей | 1986 |

|

SU1458174A1 |

| Устройство для обработки оптических деталей | 1983 |

|

SU1121128A1 |

| Устройство для шлифования и полирования асферических поверхностей оптических деталей | 1982 |

|

SU1098764A1 |

Авторы

Даты

1978-02-28—Публикация

1976-07-23—Подача