Изобретение относится к технологии оптических деталей и может быть использовано для изготовления крупногабаритных зеркал и линз с плоскими, сферическими и асферическими поверхностями высокой точности.

Известно устройство для шлифования и полирования оптических деталей с асферическими поверхностями, содержащее корпус, направляющие, центральный щпиндель, связанный щарнирно с инструментом, установленный на каретке верхний шпиндель, приводы центрального и верхнего шпинделей с редукторами, а также эксцентричную втулку, смонтированную в направляющих в эксцентричном отверстии верхнего шпинделя с возможностью поворота относительно верхнего шпинделя с последующей фиксацией заданной величины эксцентриситета 1.

В данном устройстве инструмент совершает планетарное движение, осуществляемое от двух независимых приводов, а значит скорости вращения центрального и верхнего шпинделей изменяют по-разному, так как в процессе обработки постоянно изменяется действие внешних дестабилизирующих факторов (например, сила трения между деталью и полировальником при движении последнего от центра к краю детали). Поэтому такая конструкция устройства не может обеспечить стабильность обработки и в конечном итоге приводит к снижению точности обработки оптических поверхностей, тем более при увеличении диаметра обрабатываемых деталей, когда из-за действия внешних факторов в еще больше.м диапазоне будет меняться соотношение скоростей вращения верхнего и центрального шпинделей.

Недостатком данного устройства является также трудоемкость установки требуемой величины эксцентриситета.

Цель изобретения - повышение точности обработки оптических поверхностей при увеличении диаметра обрабатываемых деталей.

Поставленная цель достигается тем, что устройство для обработки оптических деталей, содержащее основную каретку, несущую связанный с приводом верхний щпиндель, расположенный с регулируемым эксцентриситетом относительно центрального шпинделя, установленного с возможностью вращения вокруг своей оси и щарнирно связанного с инструментом, снабжено жестко соединенным с верхним шпинделем корпусом, в котором размещен механизм регулирования эксцентриситета, выполненный в виде дополнительной каретки, установленной с возможностью фиксации и перемещения в направлении, перпендикулярном осям шпинделей, и несущей центральный шпиндель, кинематически связанный с введенным в устройство зубчатым колесом, закрепленным на основной каретке.

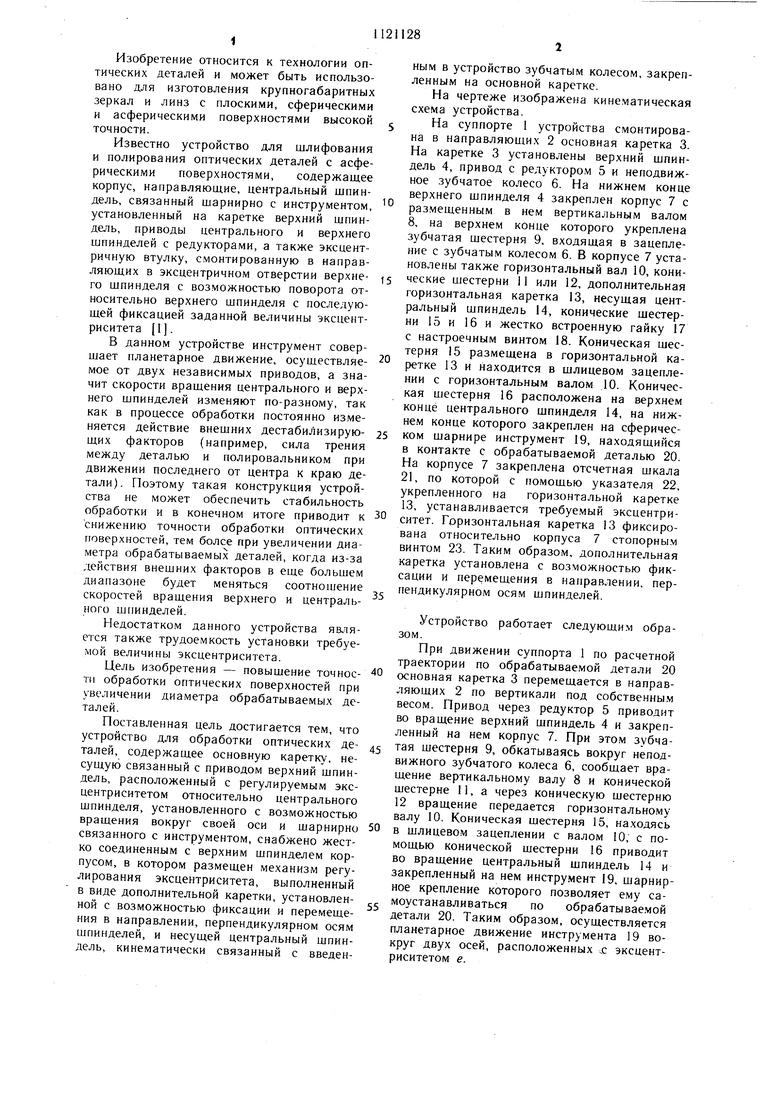

На чертеже изображена кинематическая схема устройства.

На суппорте 1 устройства смонтирована в направляющих 2 основная каретка 3. На каретке 3 установлены верхний щпиндель 4, привод с редуктором 5 и неподвижное зубчатое колесо б. На нижнем конце верхнего щпинделя 4 закреплен корпус 7 с раз.мещенным в нем вертикальным валом 8, на верхнем конце которого укреплена зубчатая щестерня 9, входящая в зацепление с зубчаты.м колесом 6. В корпусе 7 установлены также горизонтальный вал 10, конические шестерни 11 или 12, дополнительная горизонтальная каретка 13, несущая центральный шпиндель 14, конические шестерни 15 и 16 и .жестко встроенную гайку 17 с настроечным винтом 18. Коническая шестерня 15 размещена в горизонтальной каретке 13 и находится в шлицевом зацеплении с горизонтальным валом 10. Коническая шестерня 16 расположена на верхнем конце центрального шпинделя 14, на нижнем конце которого закреплен на сферическом шарнире инструмент 19, находящийся в контакте с обрабатываемой деталью 20. На корпусе 7 закреплена отсчетная шкала 21, по которой с помощью указателя 22, укрепленного на горизонтальной каретке 13, устанавливается требуе.мый эксцентриситет. Горизонтальная каретка 13 фиксирована относительно корпуса 7 стопорным винтом 23. Таким образом, дополнительная каретка установлена с возможностью фиксации и перемещения в направлении, перпендикулярном осям шпинделей.

Устройство работает следующи.м образом.

При движении суппорта 1 по расчетной траектории по обрабатываемой детали 20 основная каретка 3 перемещается в направляющих 2 по вертикали под собственным весом. Привод через редуктор 5 приводит во вращение верхний щпиндель 4 и закрепленный на нем корпус 7. При этом зубчатая шестерня 9, обкатываясь вокруг неподвижного зубчатого колеса 6, сообщает вращение вертикальному валу 8 и конической щестерне 11, а через коническую шестерню 12 вращение передается горизонтально.му валу 10. Коническая шестерня 15, находясь в шлицево.м зацеплении с валом 10, с помощью конической шестерни 16 приводит во вращение центральный щпиндель 14 и закрепленный на нем инструмент 19, шарнирное крепление которого позволяет ему самоустанавливаться по обрабатывае.мой детали 20. Таким образом, осуществляется планетарное движение инструмента 19 вокруг двух осей, расположенных х эксцентриситетом е.

Настройка устройства производится следующим образом. Ослабляется стопорный винт 23, с помощью настроечного винта 18 дополнительная каретка 13 с инструментом 19 перемещается вдоль горизонтального вала 10. Величина эксцентриситета определяется по отсчетной шкале 21. укрепленной на корпусе 7 с помощью указателя 22, закрепленного на каретке 13, и фиксируется стопорным винтом 23. Для получения опти.мальной характерист1гки распределения съема материала инструментом с повер.хности оптической детали скорость вращения центрального шпинделя должна превос.чодить скорость вращения верхнего шпинделя в 2-10 раз. В устройстве это достигнуто тем, что диаметр зубчатого колеса 6 превосходит диаметр : убчатой шестерни 9 в 2 10 раз, а конические п естерни 11, 12, 15 и 16 выбраны равного диа.метра.

Необходимо также, чтобы отнонгепие е к диаметру инструмента D находилось в пределах 0,25-0,5. Приведенные математические соотношения были выявлены в результате исследования математической модели и экспериментальных исследований.

Предложенное устройство позволяет сохранить в процессе обработки стабильным отно1нение скоростей вращения инструмента относительно двух осей и, тем самым, повысить точность обработки. Кроме того, упрощается настройка устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для шлифования и полирования оптических деталей с асферическими поверхностями | 1982 |

|

SU1049237A1 |

| Устройство для шлифования и полирования асферических поверхностей оптических деталей | 1982 |

|

SU1098764A1 |

| Устройство для обработки оптических деталей | 1987 |

|

SU1495078A1 |

| Станок для шлифования и полирования оптических деталей с асферическими поверхностями | 1981 |

|

SU956249A2 |

| Устройство для обработки оптических деталей | 1983 |

|

SU1098765A1 |

| Универсальный зубообрабатывающий станок с ЧПУ | 1987 |

|

SU1715520A1 |

| Устройство для получения асферических поверхностей методом распределения работы по зонам | 1976 |

|

SU666052A2 |

| Станок для обработки оптических деталей | 1987 |

|

SU1496992A1 |

| Станок для обработки оптических деталей | 1979 |

|

SU998099A1 |

| МНОГОЭЛЕМЕНТНЫЙ ИНСТРУМЕНТ | 1970 |

|

SU284643A1 |

УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ОПТИЧЕСКИХ ДЕТАЛЕЙ, содержащее основную каретку, несущую связанный с приводом верхний шпиндель, расположенный с регулируемым эксцентриситетом относительно центрального шпинделя, установленного с возможностью вращения вокруг своей оси и шарнирно связанного с инструментом, отличающееся тем, что, с целью повышения точности обработки путем увеличения диаметра обрабатываемых деталей, устройство снабжено жестко соединенным с верхним шпинделем корпусом, в котором размещен механизм регулирования эксцентриситета, выполненный в виде дополнительной каретки, установленной с возможностью фиксации и перемещения в направлении, перпендикулярном осям шпинделей, и несущей центральный шпиндель, кинематически связанный с введенным в устройство зубчатым колесом, закрепленным на основной каретке. S (Л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР | |||

| Станок для шлифования и полирования оптических деталей с асферическими поверхностями | 1976 |

|

SU653092A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1984-10-30—Публикация

1983-04-29—Подача